Изобретение относится к механизации процессов холодной обработки металлов и может быть использовано для подачи длинномерного материала, например труб, в зону обработки.

Целью изобретения является расширение 5 технологических возможностей и уменьшение остатка материала.

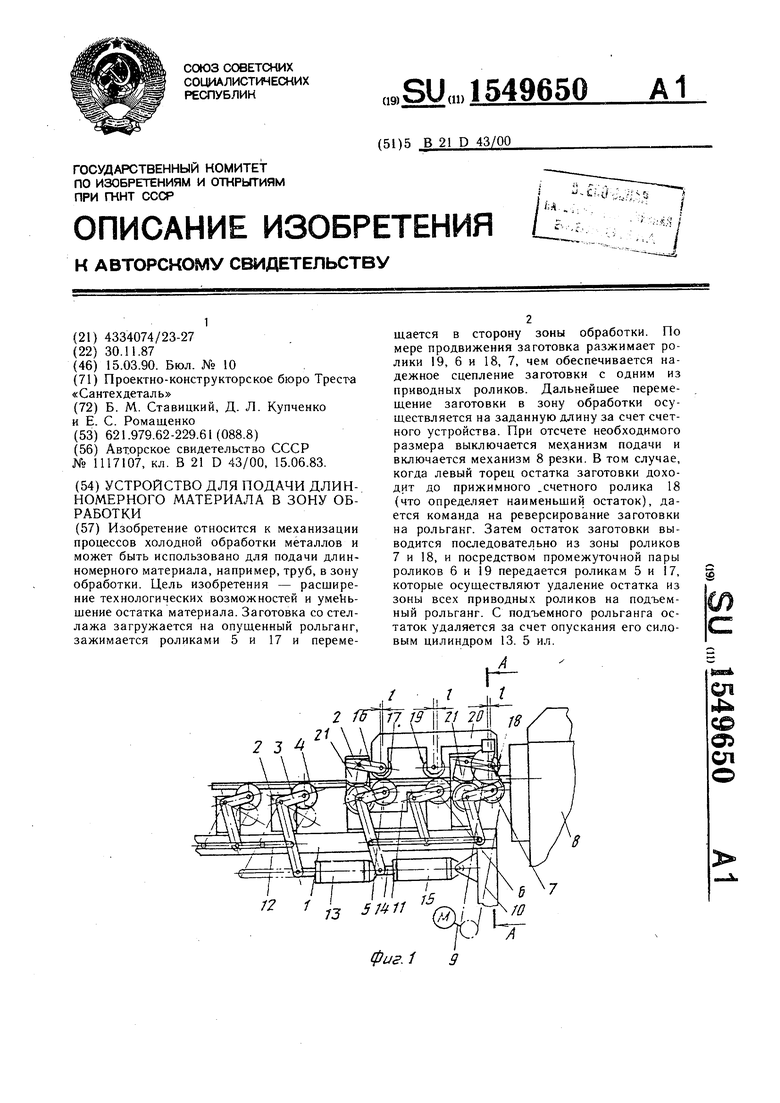

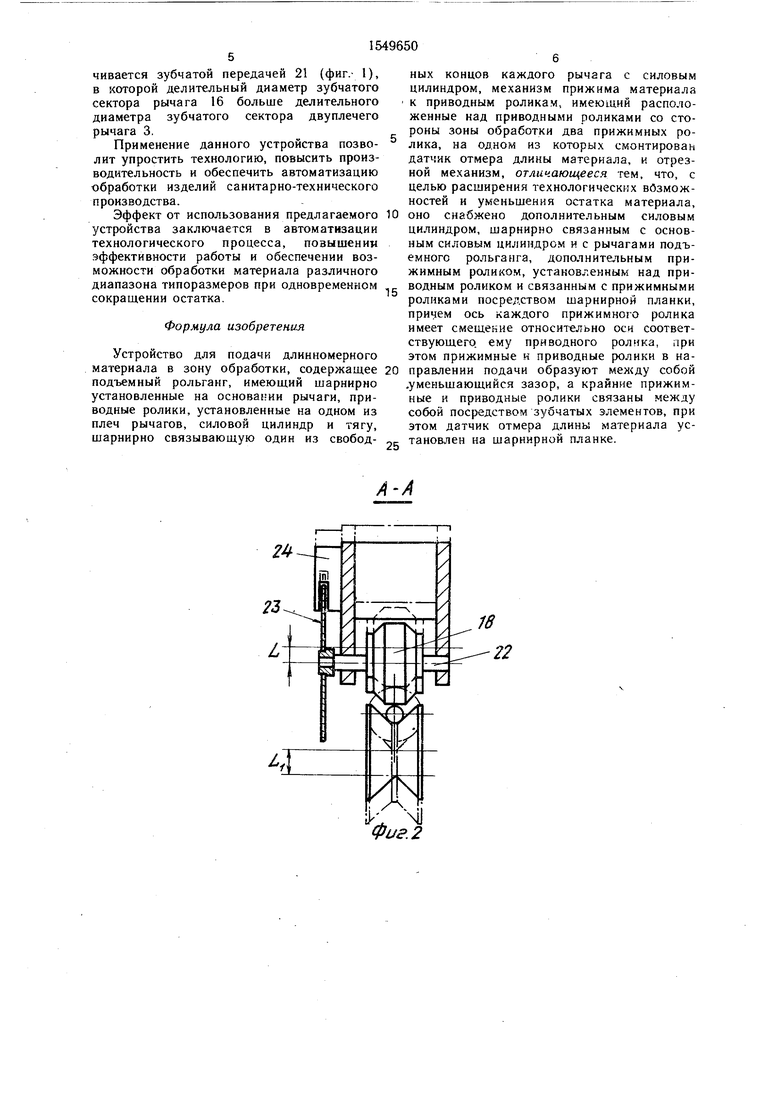

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1;

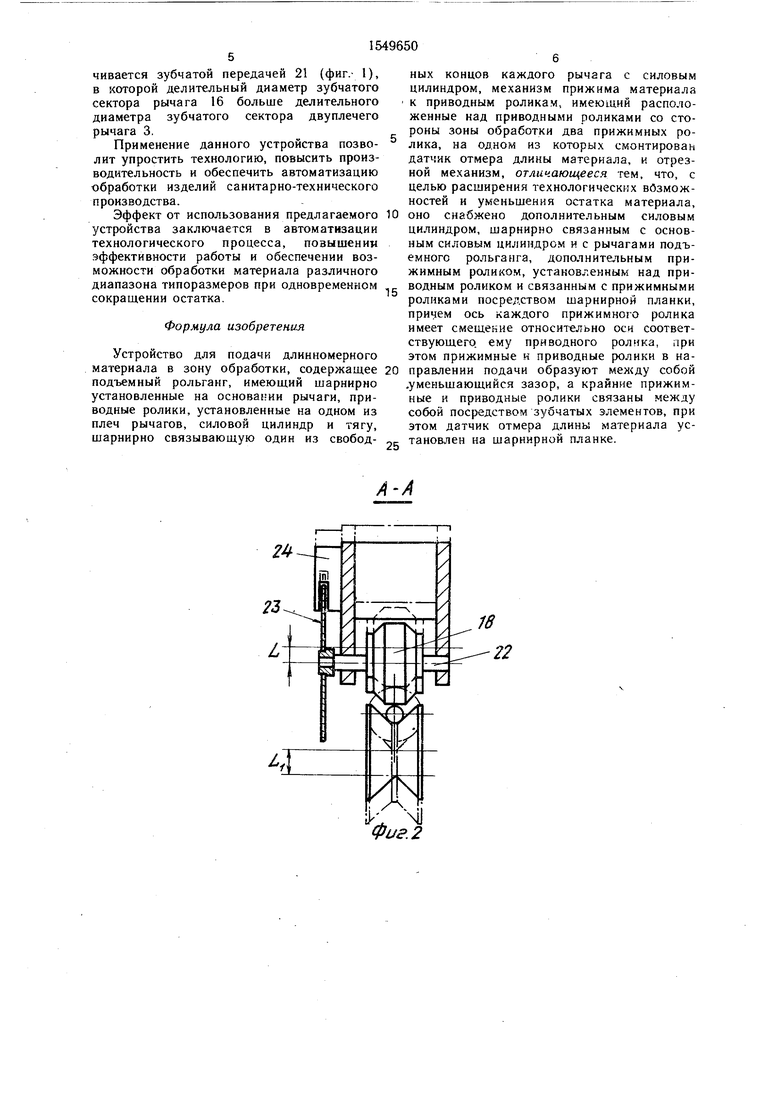

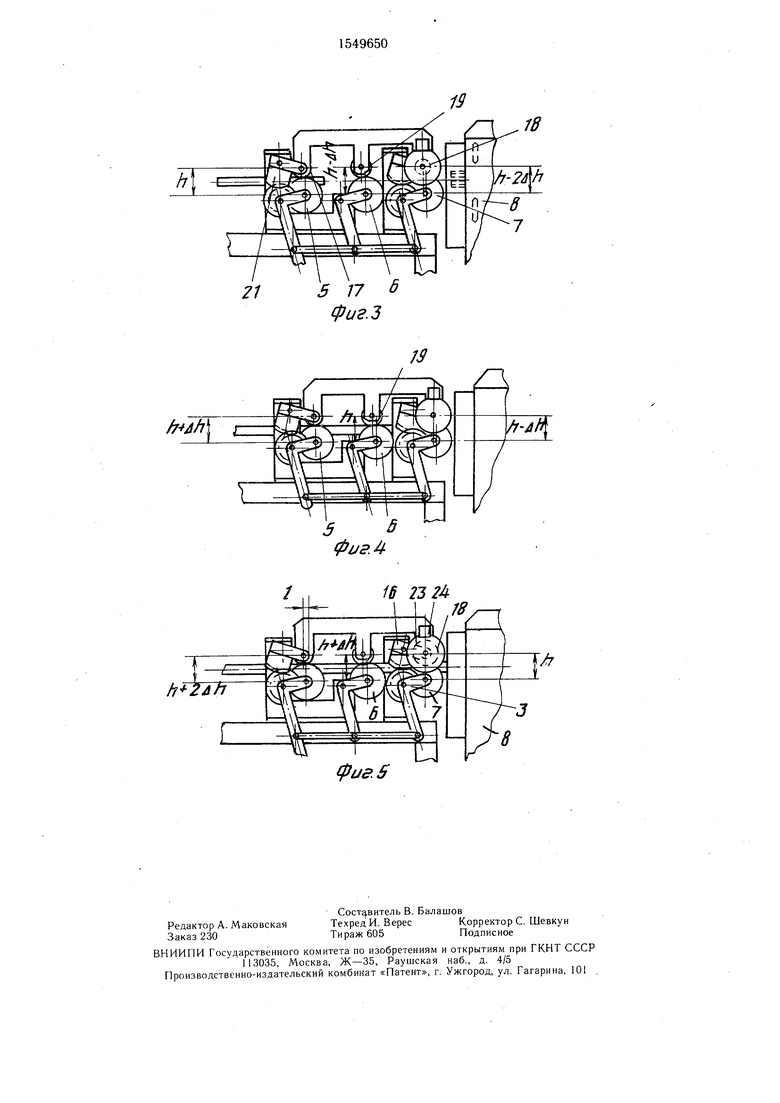

заготовки с неподвижной осью механизма 8 резки, при этом между шарнирами приводных роликов и шарнирами соответствующих им прижимных роликов устанавливается следующий зазор: между роликами 5 и 17 - Л, между роликами 6 и 19 - (А-ДА), между роликами 7 rf 18 - (А-2ДЛ). Заготовка перемещается роликом 5 в зону обработки между роликами 6 и 19, раздвигая их на величину ДА, при этом между

на фиг. 3-5 - фрагменты устройства при КЗ шарнирами роликов устанавливаются разразличных положениях трубы.

Устройство для подачи длинномерного материала в зону обработки содержит основание 1 (фиг. 1), на стойках 2 которого шарнирно укреплен подъемный рольганг,

меры, указанные на фиг. 4. Далее заготовка перемещается посредством ролика б в зону роликов 7 и 18, раздвигая их на величину ДА с установкой между шарнирами размеров, указанных на фиг. 5, и обеспечивая

представляющий собой двуплечие рычаги 3 15 надежное сцепление счетного ролика 18 с

со смонтированными на верхних плечах роликами 4, при этом три ближних к механизму 8 резки ролика 5-7 являются приводными и связаны с приводом 9 ременной

заготовкой за счет образующегося натяга, обусловленного различной длиной соответствующих плеч рычагов. Дальнейшее перемещение заготовки через механизм 8 резки

10, а между собой - цепной 11 переда- 20 со стороны зажимных тисков на заданную

чами. Нижние плечи двуплечих рычагов 3 шарнирно связаны между собой тягами 12 и силовым цилиндром 13. Нижнее плечо одного из двуплечих рычагов 3 шарнирно связано со штоком 14 силового цилиндра 15, который в свою очередь шарнирно при- 25 креплен к основанию 1.

На стойках 2 над двуплечими рычагами с приводными роликами 5 и 7 шарнирно укреплены рычаги 16, в шарнирах которых

длину, отсчитываемую щелевым диском 23 и счетным устройством 24 датчика отмерз длины материала, производится приводным роликом 7. При отсчете заданного размера включается механизм 8 резки и отрезается часть заготовки, которая выводится из механизма 8 резки и перемещается на следующую позицию обработки (механизмы вывода заготовки и дальнейшей технологической обработки не представлены). Слезаготовки с неподвижной осью механизма 8 резки, при этом между шарнирами приводных роликов и шарнирами соответствующих им прижимных роликов устанавливается следующий зазор: между роликами 5 и 17 - Л, между роликами 6 и 19 - (А-ДА), между роликами 7 rf 18 - (А-2ДЛ). Заготовка перемещается роликом 5 в зону обработки между роликами 6 и 19, раздвигая их на величину ДА, при этом между

шарнирами роликов устанавливаются размеры, указанные на фиг. 4. Далее заготовка перемещается посредством ролика б в зону роликов 7 и 18, раздвигая их на величину ДА с установкой между шарнирами размеров, указанных на фиг. 5, и обеспечивая

надежное сцепление счетного ролика 18 с

надежное сцепление счетного ролика 18 с

заготовкой за счет образующегося натяга, обусловленного различной длиной соответствующих плеч рычагов. Дальнейшее перемещение заготовки через механизм 8 резки

со стороны зажимных тисков на заданную

со стороны зажимных тисков на заданную

длину, отсчитываемую щелевым диском 23 и счетным устройством 24 датчика отмерз длины материала, производится приводным роликом 7. При отсчете заданного размера включается механизм 8 резки и отрезается часть заготовки, которая выводится из механизма 8 резки и перемещается на следующую позицию обработки (механизмы вывода заготовки и дальнейшей технологической обработки не представлены). Сле

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1117107A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Автоматическая линия раскроя листового материала на прямоугольные заготовки | 1979 |

|

SU872056A1 |

| Устройство для мерной подачи материала в зону резки | 1985 |

|

SU1311872A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПОЛОСЫ НА ПРЯМОУГОЛЬНЫЕ ЗАГОТОВКИ | 1993 |

|

RU2049605C1 |

| Устройство для мерной резки проката | 1978 |

|

SU841805A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Устройство для сборки и сварки кожухов вентиляторов | 1982 |

|

SU1060377A1 |

| Автомат для правки и резки длинномерного материала на мерные заготовки | 1973 |

|

SU476925A1 |

Изобретение относится к механизации процессов холодной обработки металлов и может быть использовано для подачи длинномерного материала, например труб, в зону обработки. Цель изобретения - расширение технологических возможностей и уменьшение остатка материала. Заготовка со стеллажа загружается на опущенный рольганг, зажимается роликами 5 и 17 и перемещается в сторону зоны обработки. По мере продвижения заготовка разжимает ролики 19, 6 и 18, 7, чем обеспечивается надежное сцепление заготовки с одним из приводных роликов. Дальнейшее перемещение заготовки в зону обработки осуществляется на заданную длину за счет счетного устройства. При отсчете необходимого размера выключается механизм подачи и включается механизм 8 резки. В том случае, когда левый торец остатка заготовки доходит до прижимного ролика 18 (что определяет наименьший остаток), дается команда на реверсирование заготовки на рольганг. Затем остаток заготовки выводится последовательно из зоны роликов 7 и 18 и посредством промежуточной пары роликов 6 и 19 передается роликам 5 и 17, которые осуществляют удаление остатка из зоны всех приводных роликов на подъемный рольганг. С подъемного рольганга остаток удаляется за счет опускания его силовым цилиндром 13. 5 ил.

на концах рычагов закреплены прижимные on дующий цикл перемещения заготовки также

ролики 17 и 18, размещенные над привод-

ными роликами 5 и 7 со смещением «е, обусловленным разностью длин соответствующих рычагов подъемного рольганга и механизма прижима.

осуществляется приводным роликом 7. В конце резки при расположении левого торца короткой заготовки, по длине не выходящей из механизма резки и не имеющей правой опоры, в зоне между прижимНад приводным роликом 6 размещен при- ньш роликом 19 и счетным роликом 18

жимной ролик 19, смонтированный на шарнирной планке 20, выполняющий роль перемычки, шарнирно связанной с рычагами 16. Двуплечие рычаги приводных роликов 5 и 7 связаны соответственно с рычагами прижимных роликов 17 и 18 зубчатыми передачами 21. На консоли вала 22 (фиг. 2) прижимного ролика 18 закреплен датчик отмерз длины материала, включающий щелевой диск 23 и сигнальное устройство 24. Ролики рольганга, в том числе и приводные, выполнены в виде призмы, а прижимные ролики, передний 18 из которых является счетным, выполнены цилиндрическими. Длина плеча рычагов 16 меньше длины верхнего плеча рычага 3.

40

45

заготовка удерживается в горизонтальной плоскости за счет разности плеч двуплечего рычага 3 и рычага 16, создающее момент воздействующий на заготовку .против часовой стрелки.

В том случае, когда левый торец остатка заготовки доходит до счетного ролика 18, что определяет наименьший остаток, приходит команда на реверсирование заготовки на рольганг. Заготовка последовательно выводится из зоны роликов 7 и 18 и посредством промежуточной пары роликов 6 и 19 передается роликам 5 и 17, которые осуществляют дальнейшее перемещение этого остатка из зоны приводных роликов

и удаление остатка заготовки с рольганга

Устройство работает следующим обра- gQ в результате его опускания силовым ци- зом.линдром 13.

Заготовка (труба, пруток и т.д.) со стел-Перемещение приводных призматичеслажа (не показан) загружается на опу- ких и прижимных цилиндрических роликов щенный рольганг в зону между привод- на смыкание на заготовках разного диа- ными роликами 5 и 6 (фиг. 3). Подъем метра будет различно, так как рольганга и опускание прижимных роликов 55 (фиг. 2) из-за смещения точек касания 17-19 посредством зубчатой передачи 21 образующих конусов призматических ро- приводит к замыканию роликов 5 и 17 на за- ликов с заготовками. Соосность заготовок готовке. Это обеспечивает совмещение оси разного диаметра механизму резки обеспедующий цикл перемещения заготовки также

осуществляется приводным роликом 7. В конце резки при расположении левого торца короткой заготовки, по длине не выходящей из механизма резки и не имеющей правой опоры, в зоне между прижим0

5

заготовка удерживается в горизонтальной плоскости за счет разности плеч двуплечего рычага 3 и рычага 16, создающее момент воздействующий на заготовку .против часовой стрелки.

В том случае, когда левый торец остатка заготовки доходит до счетного ролика 18, что определяет наименьший остаток, приходит команда на реверсирование заготовки на рольганг. Заготовка последовательно выводится из зоны роликов 7 и 18 и посредством промежуточной пары роликов 6 и 19 передается роликам 5 и 17, которые осуществляют дальнейшее перемещение этого остатка из зоны приводных роликов

чивается зубчатой передачей 21 (фиг.- 1), в которой делительный диаметр зубчатого сектора рычага 16 больше делительного диаметра зубчатого сектора двуплечего рычага 3.

Применение данного устройства позволит упростить технологию, повысить производительность и обеспечить автоматизацию обработки изделий санитарно-технического

ных концов каждого рычага с силовым цилиндром, механизм прижима материала к приводным роликам, имеющий расположенные над приводными роликами со стороны зоны обработки два прижимных ролика, на одном из которых смонтирован датчик отмерз длины материала, и отрезной механизм, отличающееся тем, что, с целью расширения технологических возможностей и уменьшения остатка материала,

производства.

Эффект от использования предлагаемого 10оно снабжено дополнительным силовым

устройства заключается в автоматизациицилиндром, шарнирно связанным с основтехнологического процесса, повышенииным силовым цилиндром и с рычагами подъзффективности работы и обеспечении воз-емногс рольганга, дополнительным приможности обработки материала различногожимным роликом, установленным над придиапазона типоразмеров при одновременном ,.водным роликом и связанным с прижимными

роликами посредством шарнирной планки,

причем ось каждого прижимного ролика

сокращении остатка.

Формула изобретения Устройство для подачи длинномерного

имеет смещение относительно оси соответствующего, ему приводного ролика, ири этом прижимные и приводные ролики в наматериала в зону обработки, содержащее 20 правлении подачи образуют между собой подъемный рольганг, имеющий шарнирно .уменьшающийся зазор, а крайние прижим- установленные на основании рычаги, при- ные и приводные ролики связаны между водные ролики, установленные на одном из собой посредством зубчатых элементов, при плеч рычагов, силовой цилиндр и тягу, этом датчик отмерз длины материала ус- шарнирно связывающую один из свобод- 5 тановлен на шарнирной планке.

ных концов каждого рычага с силовым цилиндром, механизм прижима материала к приводным роликам, имеющий расположенные над приводными роликами со стороны зоны обработки два прижимных ролика, на одном из которых смонтирован датчик отмерз длины материала, и отрезной механизм, отличающееся тем, что, с целью расширения технологических возможностей и уменьшения остатка материала,

оно снабжено дополнительным силовым

У

Фиг. 2

/ Л

215 Л б

фиг.З

h+zTh

фиг. 5

16 2324

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1117107A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-15—Публикация

1987-11-30—Подача