Комплекс содержит рольганг для измерения длины проката, переукладчик 2, подводящий Р 3 с подающей кареткой 4, несущей захват 6 с тормозным механизмом 58, технологическое оборудование (7, 8, 9, 10), отводящий Р, устройство 14 для подачи П на Р 1, устройство 15 для съема обработанных деталей с отводящего Р. Отводящий Р выполнен двухсекционным, приводная секция которого расположена у технологического оборудования и снабжена датчиком нулевого отсчета, а неприводная секция - направляющими с установленной на ней приводной кареткой, имеющей упор с датчиком отключения приводной секции. 2 с. и 4 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Автоматический комплекс для обработки проката | 1987 |

|

SU1493363A1 |

| Устройство для удаления деталей из зоны обрабатывающей машины | 1986 |

|

SU1362576A1 |

| Способ обработки длинномерного проката | 1985 |

|

SU1389948A1 |

| Холодильник для слябов и листового проката | 1982 |

|

SU1058656A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПОЛОС ПРОКАТА НА МЕРНЫЕ ЗАГОТОВКИ РАЗЛИЧНОЙ ДЛИНЫ | 2005 |

|

RU2297903C1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

Изобретение относится к обработке металлов и может быть использовано в различ- ных отраслях промышленности для разделения проката. Цель изобретения - повышение производительности, расширение технологических возможностей, экономия обрабатываемого материала и 5 В г j производственных площадей. Измеряют длину проката (П), определяют количество готовых деталей и их суммарную длину, Укладывают прокат на подводящий рольганг (Р) и устанавливают на отводящем Р зону размещения деталей, размер которой равен суммарной их длине. Подводят захват к П и совместно их перемещают в направлении технологического оборудования. Прикладывают к П тормозное усилие, величина которого меньше силы, сообщающей совместное перемещение захвату с П. Зажимают П. Снимают тормозное усилие. Обрабатывают П отрезкой частей в размер. Отводят захват в исходное для укладки необработанного П положение. Разжимают и удаляют в процессе этого отвода отрезанный остаток и подают обработанную деталь по отводящему Р Если в результате измерения длины П перед укладкой на подводящий Р определят, что его длина не позволяет изготовить из него детали нужных типоразмеров, П укладывают в отведенную кассету и производят измерение длины нового П. 15 13 13 Ё О Ю сл ел сл VJ 13 13 фиг 2

Изобретение относится к обработке металлов, в частности длинномерного проката в различных отраслях промышленности.

Цель изобретения - повышение произ- водительности, расширение технологических возможностей, экономия металла и производственных площадей.

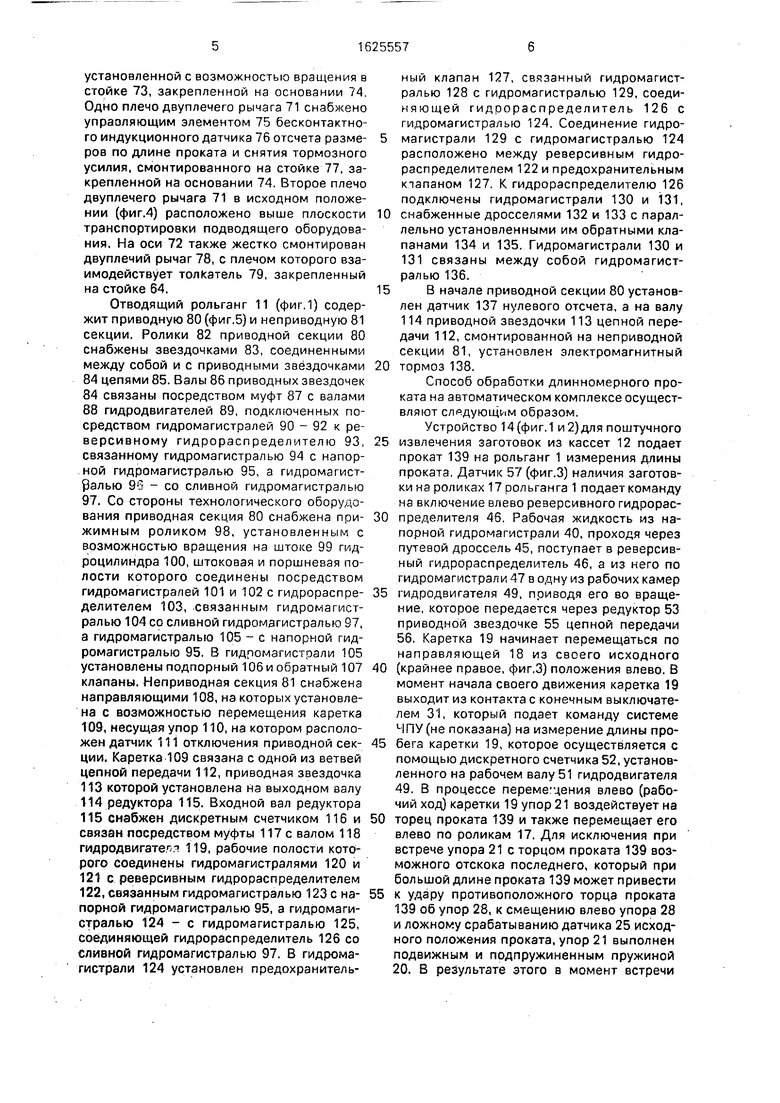

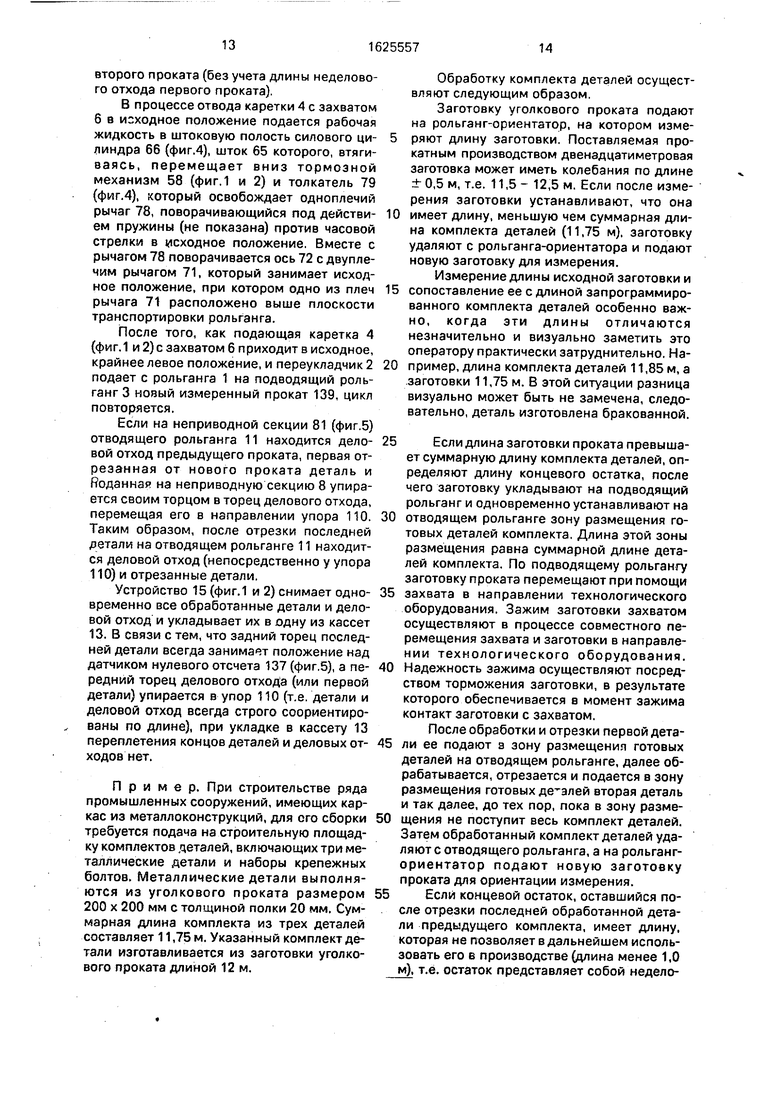

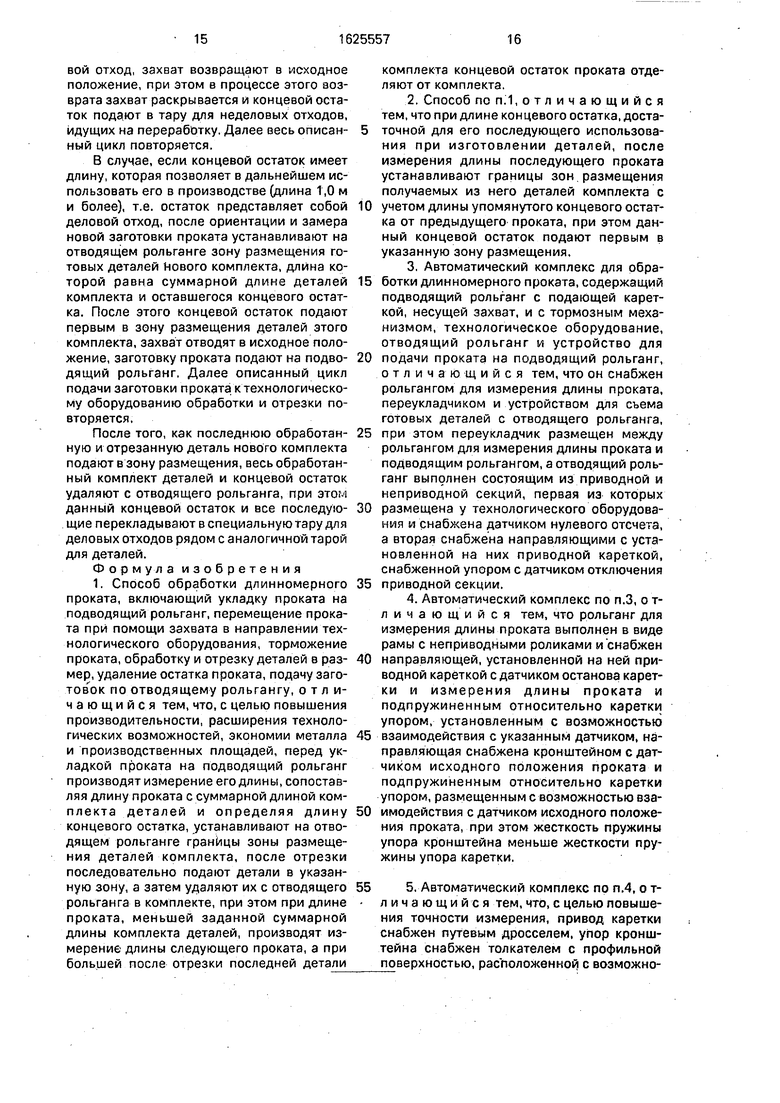

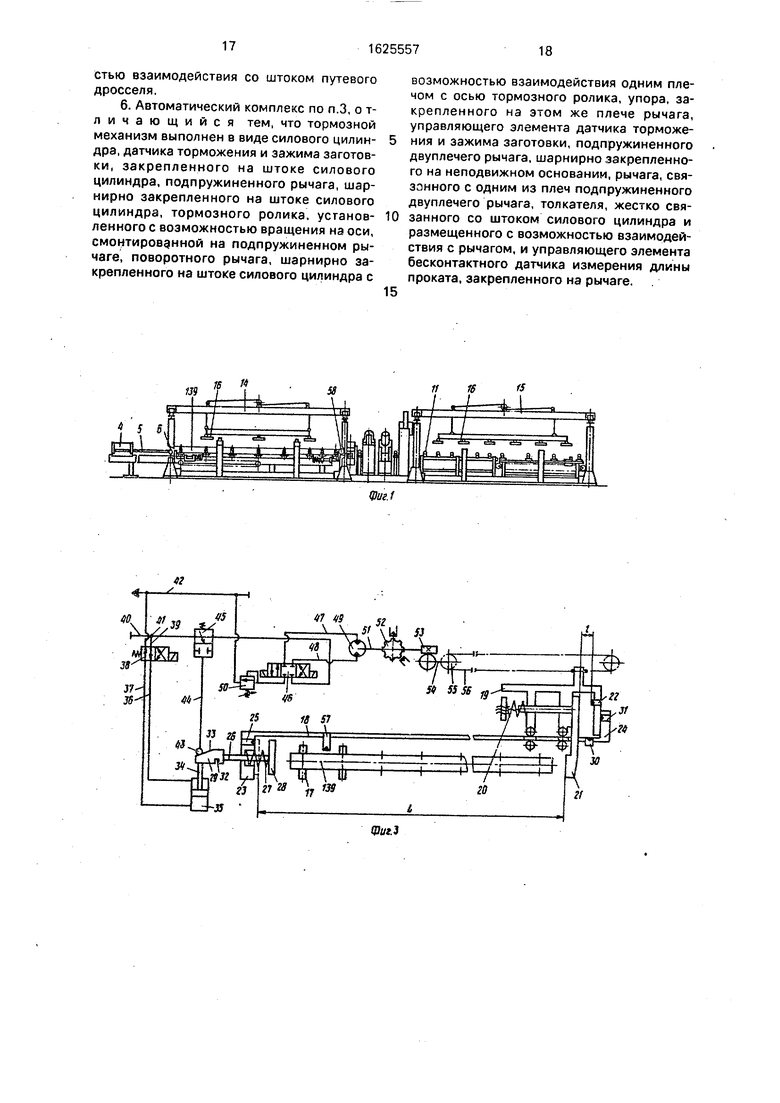

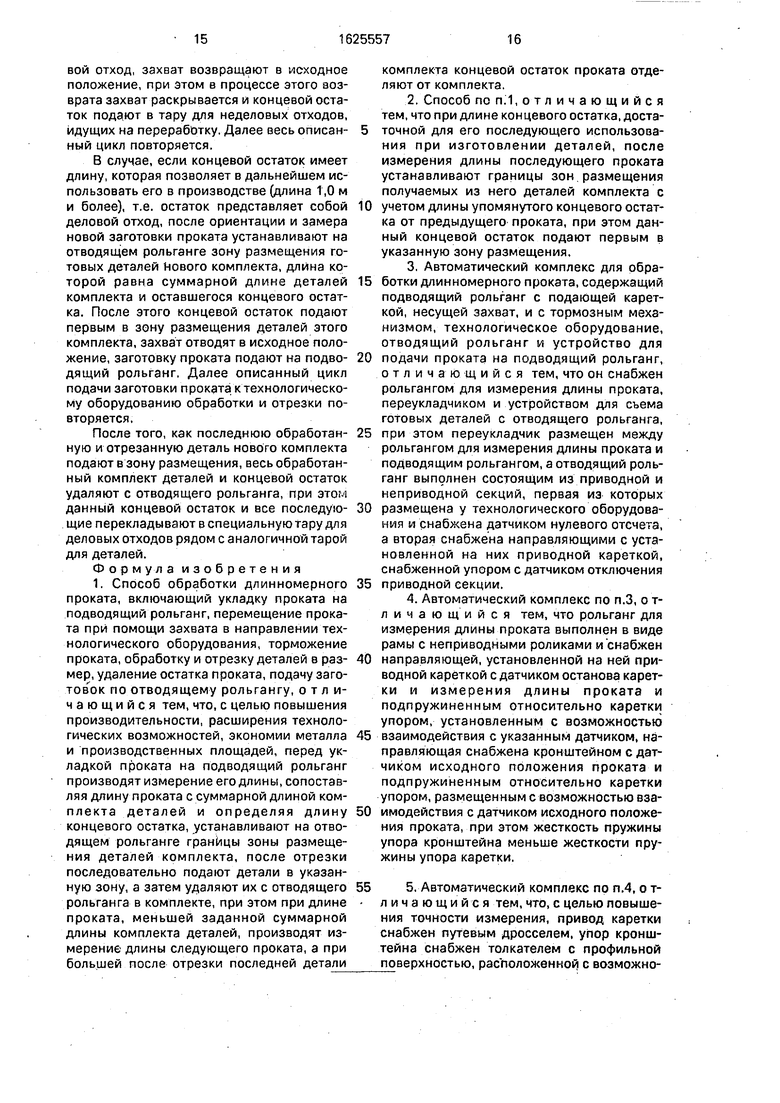

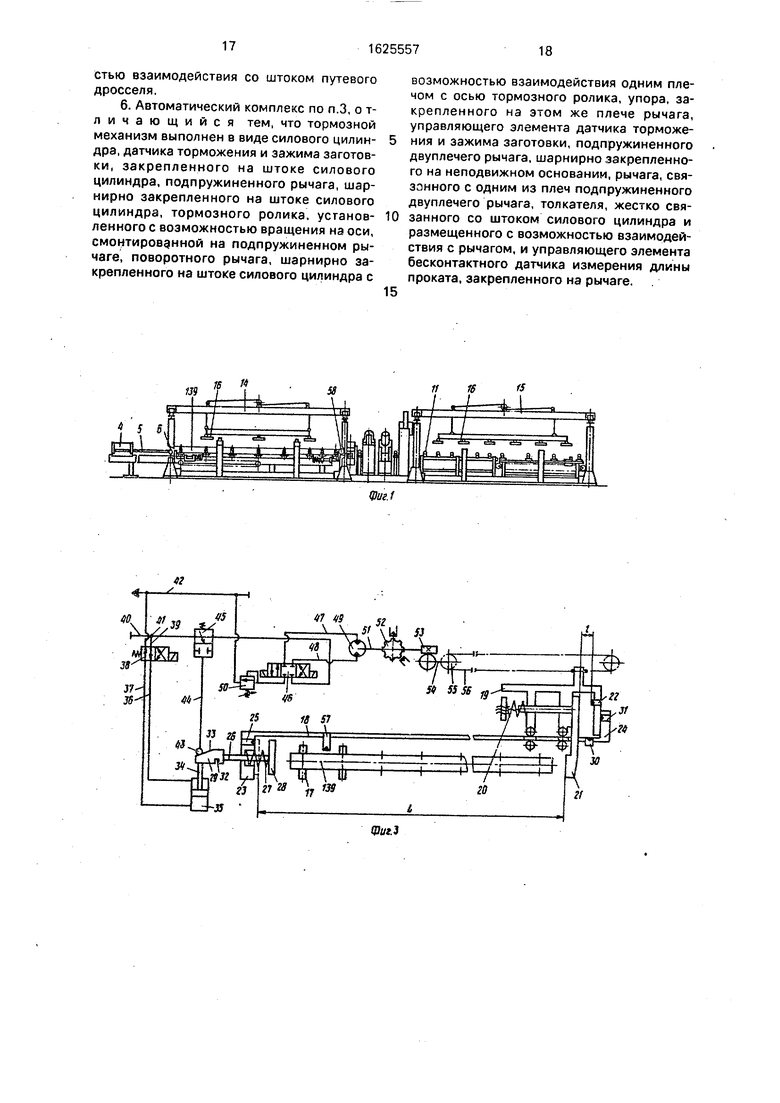

На фиг.1 изображен автоматический комплекс, осуществляющего способ обра- ботки длинномерного проката, общий вид; на фиг.2 - то же, план; на фиг.З - гидрокинематическая схема рольганга-ориентато- ра; на фиг.4 - тормозной механизм; на фиг.5 - гидрокинематическая схема отводя- щего рольганга.

Автоматический комплекс для обработки длинномерного проката содержит (фиг.1 и 2) рольганг 1, для измерения длины проката переукладчик 2, подводящий рольганг 3 с подающей кареткой 4, несущей штангу 5 с захватом 6, маркировочный пресс 7, дыропробивные прессы 8 и 9, ножницы 10, отводящий рольганг 11, кассеты 12 для исходных заготовок проката, кассеты 13 для обрабо- танных деталей, устройство 14 для поштучного извлечения проката из кассет 12 и подачи его на рольганг 1 и устройство 15 для съема обработанных деталей с отводящего рольганга 11 и укладки их в кассеты 13. Устройства 14 и 15 оснащены магнитными захватами 16.

Рольганг 1 для измерения длины проката содержит (фиг.З) раму с роликами 17, на- правляющую 18, на которой установлена с возможностью перемещения каретка 19, снабженная подпружиненным пружиной 20 подвижным упором 21 и взаимодействующим с ним датчиком 22. Направляющая 18 снабжена кронштейнами 23 и 24. В кронштейне 23 смонтирован датчик 25 исходного положения проката и выполнено отверстие, в котором с возможностью перемещения установлена штанга 26, подпружиненная пружиной 27 и снабженная на одном конце упором 28, а на другом толкателем 29. Жесткость пружины 27 меньше жесткости пружины 20. На направляющей 18 и кронштейне 24 смонтированы датчики 30 и 31.

Толкатель 29 снабжен фиксирующим пазом 32 и профильной поверхностью 33. С пазом 32 взаимодействует шток 34 силового цилиндра 35, полости которого связаны гидромагистралями 36 и 37 с гидрораспределителем 38. К гидрораспределителю 38 подведены гидромагистраль 39, соединенная с напорной гидромагистралью 40, и гидромагистраль 41, соединенная со сливной гидромагистралью 42. С профильной поверхностью 33 взаимодействует ролик 43, смонтированный на штоке 44 путевого дросселя 45, установленного в напорной гидромагистрали 40, подключенной к реверсивному гидрораспределителю 46, связанному со сливной гидромагистралью 42 и гидромагистралями 47 и 48, соединенными с рабочими камерами гидродвигателя 49. В сливной гидромагистрали 42 установлен предохранительный клапан 50. Вал 51 гидродвигателя 49 снабжен дискретным датчиком 52 и связан с редуктором 53, на выходном валу

54которого посажена приводная звездочка

55цепной передачи 56, одна из ветвей которой закреплена на каретке 19. На направляющей 18 смонтирован датчик 57 наличия заготовки на рольганге 1.

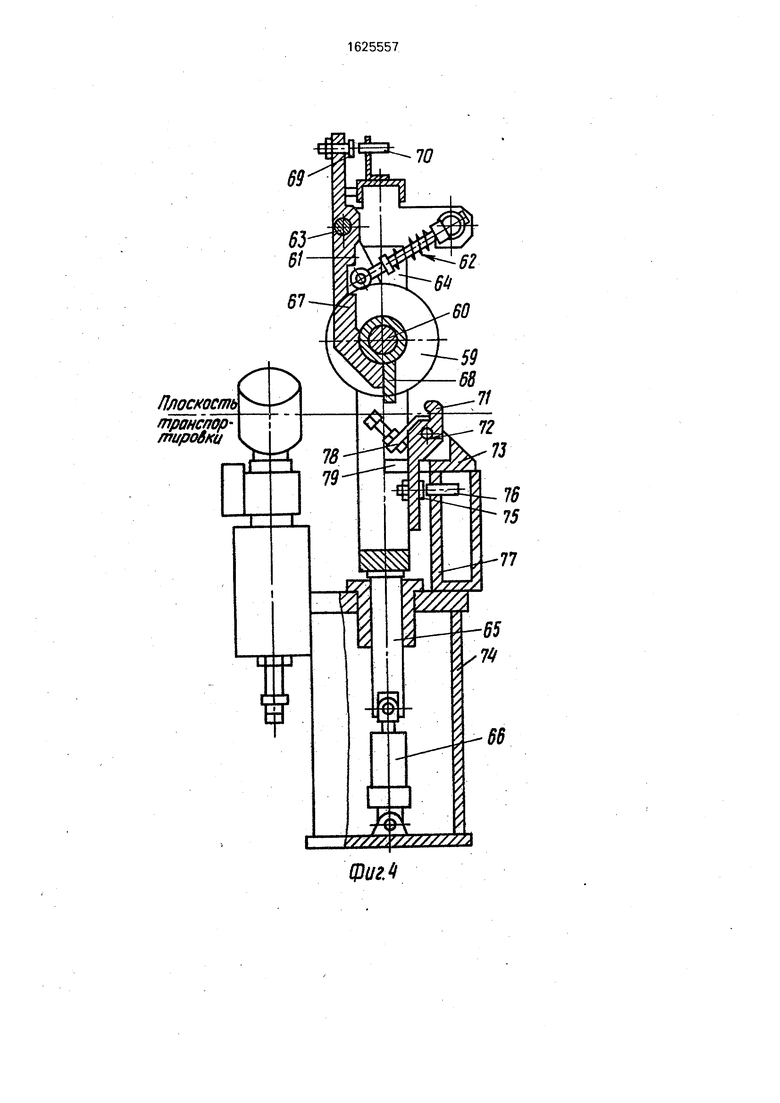

Подводящий рольганг 3 снабжен тормозным механизмом 58 (фиг.1 и 2), выполненным в виде тормозного ролика 59 (фиг.4), свободно посаженного на ось 60, закрепленную на рычаге 61, подпружиненном пружиной 62 и смонтированном с возможностью поворота на оси 63, закрепленной на стойке 64, жестко связанной со штоком 65 силового цилиндра 66. На оси 63 также установлен с возможностью поворота двуплечий рычаг 67, одно плечо которого снабжено упором

68и взаимодействует с осью 60, а второе плечо снабжено управляющим элементом

69бесконтактного индукционного датчика

70торможения и зажима заготовки, смонтированного на стойке 64.

Под тормозным роликом 59 размещен подпружиненный двуплечий рычаг 71 (фиг.4), жестко смонтированный на оси 72,

установленной с возможностью вращения в стойке 73, закрепленной на основании 74. Одно плечо двуплечего рычага 71 снабжено упраоляющим элементом 75 бесконтактного индукционного датчика 76 отсчета размеров по длине проката и снятия тормозного усилия, смонтированного на стойке 77, закрепленной на основании 74. Второе плечо двуплечего рычага 71 в исходном положении (фиг.4) расположено выше плоскости транспортировки подводящего оборудования. На оси 72 также жестко смонтирован двуплечий рычаг 78, с плечом которого взаимодействует толкатель 79, закрепленный на стойке 64.

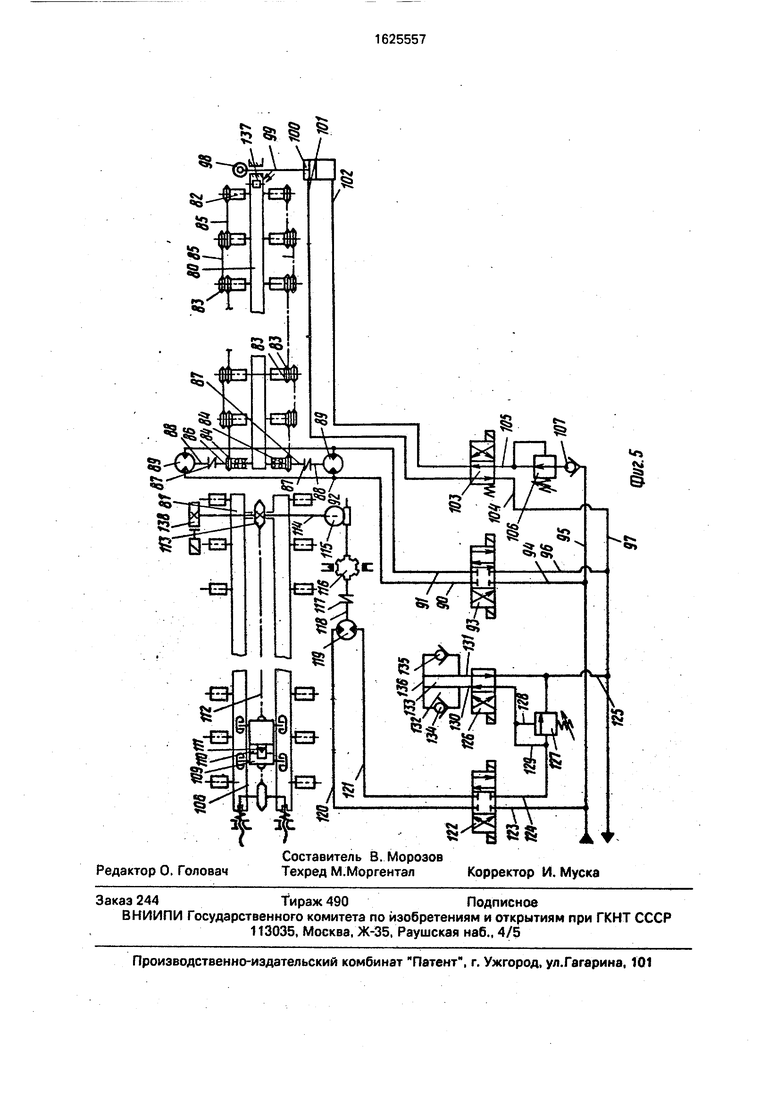

Отводящий рольганг 11 (фиг.1) содержит приводную 80 (фиг.5) и неприводную 81 секции. Ролики 82 приводной секции 80 снабжены звездочками 83, соединенными между собой и с приводными звездочками 84 цепями 85. Валы 86 приводных звездочек 84 связаны посредством муфт 87 с валами 88 гидродвигателей 89, подключенных посредством гидромагистралей 90 - 92 к реверсивному гидрораспределителю 93, связанному гидромагистралью 94 с напорной гидромагистралью 95, а гидромагистралью 90 - со сливной гидромагистралью 97. Со стороны технологического оборудования приводная секция 80 снабжена прижимным роликом 98, установленным с возможностью вращения на штоке 99 гидроцилиндра 100, штоковая и поршневая полости которого соединены посредством гидромагистралей 101 и 102 с гидрораспределителем 103, связанным гидромагистралью 104 со сливной гидромагистралью 97, а гидромагистралыо 105 - с напорной гидромагистралью 95. В гидромагистрали 105 установлены подпорный 106 и обратный 107 клапаны. Неприводная секция 81 снабжена направляющими 108, на которых установлена с возможностью перемещения каретка 109, несущая упор 110, на котором расположен датчик 111 отключения приводной секции. Каретка 109 связана с одной из ветвей цепной передачи 112, приводная звездочка

113которой установлена на выходном валу

114редуктора 115. Входной вал редуктора

115снабжен дискретным счетчиком 116 и связан посредством муфты 117с валом 118 гидродвигате. 1 119, рабочие полости которого соединены гидромагистралями 120 и 121 с реверсивным гидрораспределителем 122, связанным гидромагистралью 123 с напорной гидромагистралью 95, а гидромагистралью 124 - с гидромагистралью 125, соединяющей гидрораспределитель 126 со сливной гидромагистралью 97. В гидромагистрали 124 установлен предохранительный клапан 127, связанный гидромагистралью 128 с гидромагистралью 129, соединяющей гидоораспределитель 126 с гидромагистралью 124. Соединение гидро- 5 магистрали 129 с гидромагистрзлью 124 расположено между реверсивным гидрораспределителем 122 и предохранительным ктапаном 127. К гидрораспределителю 126 подключены гидромагистрали 130 и 131,

0 снабженные дросселями 132 и 133 с параллельно установленными им обратными клапанами 134 и 135. Гидромагистрали 130 и 131 связаны между собой гидромагистралью 136.

5В начале приводной секции 80 установлен датчик 137 нулевого отсчета, а на валу 114 приводной звездочки 113 цепной передачи 112, смонтированной на неприводной секции 81, установлен электромагнитный

0 тормоз 138.

Способ обработки длинномерного проката на автоматическом комплексе осуществляют следующим образом.

Устройство 14 (фиг. 1 и 2) для поштучного

5 извлечения заготовок из кассет 12 подает прокат 139 на рольганг 1 измерения длины проката. Датчик 57 (фиг.З) наличия заготовки на роликах 17 рольганга 1 подает команду на включение влево реверсивного гидрорас0 пределителя 46. Рабочая жидкость из напорной гидромагистрали 40, проходя через путевой дроссель 45, поступает в реверсивный гидрораспределитель 46, а из него по гидромагистрали 47 в одну из рабочих камер

5 гидродвигателя 49, приводя его во вращение, которое передается через редуктор 53 приводной звездочке 55 цепной передачи 56. Каретка 19 начинает перемещаться по направляющей 18 из своего исходного

0 (крайнее правое, фиг.З) положения влево. В момент начала своего движения каретка 19 выходит из контакта с конечным выключателем 31, который подает команду системе ЧПУ(не показана) на измерение длины про5 бега каретки 19, которое осуществляется с помощью дискретного счетчика 52, установленного на рабочем валу 51 гидродвигателя 49. В процессе переме-цения влево (рабочий ход) каретки 19 упор 21 воздействует на

0 торец проката 139 и также перемещает его влево по роликам 17. Для исключения при встрече упора 21с торцом проката 139 возможного отскока последнего, который при большой длине проката 139 может привести

5 к удару противоположного торца проката 139 об упор 28, к смещению влево упора 28 и ложному срабатыванию датчика 25 исходного положения проката, упор 21 выполнен подвижным и подпружиненным пружиной 20. В результате этого в момент встречи

упора 21 с торцом проката 139 упор 21 спружинит и отскока проката не произойдет. При достижении торцом проката 139 упора 28 в процессе перемещения проката-упором 21 каретки 19, торец проката, преодолевая сопротивление пружины 27, начинает перемещать влево упор 28 и связанные с ним штангу 26 и толкатель 29, который воздействует своей профильной поверхностью 33 на ролик 43, перемещая последний вместе со штоком 44 путевого дросселя 45, канал которого начинает постепенно перекрываться, тем самым дросселируя расход рабочей жидкости в напорной магистрали 40 на выходе из путевого дросселя 45. Количество рабочей жидкости, поступающей в рабочую камеру гидродвигателя 49, по мере перемещения влево упора 28 со штангой 26 и толкателем 29 постепенно уменьшается, вращение рабочего вала 51 гидродвигателя 49 замедляется, а следовательно, снижается и скорость перемещения каретки 19 (торможение каретки 19). При вхождении в контакт с кронштейном 23 упора 28 последний воздействует на датчик 25 исходного положения проката, который подает сигнал системе ЧПУ о том, что торец проката 139 остановился в исходном для измерения его длины положении. Одновременно с этим сигнал датчика 25 является командой на переключение гидрораспределителя 38 влево, и рабочая жидкость из напорной гидромагистрали 40 поступает через гидромагистраль 39, гидрораспределитель 38 и гидромагистраль 37 в поршневую полость силового цилиндра 35, шток 34 которого, выдвигаясь, попадает в паз 32 толкателя 29, тем самым исключая отскок проката (в случае если он имеет небольшую массу) под воздействием распрямляющейся пружины 27 при последующем отводе в исходное положение каретки 19. Рабочая жидкость из штоковой полости силового цилиндра 35 поступает через гидромагистраль 36, гидрораспределитель 38 и гидромагистраль 41 в сливную гидромагистраль 42. Вследствие того, что толкатель 29 остановился, прекратилось перемещение ролика 43 со штоком 44 путевого дросселя 45. При таком положении путевого дросселя 45 гидродвигатель вращается с минимально необходимой постоянной скоростью, обеспечивающей дальнейшее замедленное перемещение каретки 19 влево. При этом упор 21 остается неподвижным относительно проката 139 вследствие того, что последний неподвижен (торец проката 139 упирается в упор 28, контактирующий с кронштейнрм 23, пружина 27 сжата, толкатель 29 зафиксирован штоком 34 силового цилиндра 35). В процессе дальнейшего замедленного перемещения каретки 19 датчик 22 наезжает на упор 21 и подает команду на остановку каретки 19 и на измерение длины проката 139. Постепенное замедление перемещения каретки 19 при измерении длины проката исключает толчки, удары и так далее, что обеспечивает высокую точность измерения. Реверсивный гидрораспределитель 46 переключается в нейтральное

положение, прерывая подачу рабочей жидкости в гидродвигатель 49. Система ЧПУ производит измерение длины проката путем вычитания длины пробега каретки 19 из базовой длины. Базовая длина равна расстоянию L между рабочей поверхностью контактирующего с кронштейном 23 упора 28, с которой взаимодействует торец заготовки 139, и рабочей поверхностью упора 21 плюс расстояние I между датчиком 22 и контактирующей с ним задней поверхностью упора 21, находящегося в исходном положении (на фиг.З).

После измерения длины проката 139 системой ЧПУ и определения количества деталей, которое может получиться из него, а также длины остатка, прокат 139 переукладчиком 2 укладывается на подводящий рольганг 3 (фиг.1 и 2), при этом происходит

переключение гидрораспределителя 38 вправо и реверсивного гидрораспределителя 46 вправо (фиг.З). Рабочая жидкость из напорной гидромагистрали 40 поступает через гидромагистраль 39, гидрораспределитель 38 и гидромагистраль 36 в штоковую полость силового цилиндра 35, шток 34 которого, втягиваясь, выходит из паза 32 толкателя 29. Рабочая жидкость из поршневой полости через гидромагистраль 37, гидрораспределитель 38 и гидромагистраль 41 поступает в сливную гидромагистраль 42. Толкатель 29, штанга 26 и упор 2 под воздействием пружины 27 возвращаются в исходное (правое, фиг.З) положение. Ролик 43

вместе со штоком 44 перемещается, увеличивая сечение канала путевого дросселя 45, через который рабочая жидкость из напорной магистрали 40 поступает в реверсивный гидрораспределитель 46, а затем по гидромагистрали 48 в рабочую камеру гидродвигателя 49, сообщая ему обратное вращение, которое передается через редуктор 53 приводной звездочке 55 цепной передачи 56. Каретка 19 перемещается по направляющей

18 в исходное (крайнее правое, фиг,3) положение. При подходе каретки 19 к кронштейну 24 она воздействует сначала на датчик 30, который подает команду на ее торможение, а затем на датчик 31, подающий команду на остановку каретки 19.

Если после измерения длины проката 139 окажется, что его длина не удовлетворяет предъявляемым технологическим процессом требованиям, устройство 14 для поштучного извлечения заготовок (фиг. 1 и 2) снимает прокат 139 с рольганга 1 и укладывает ее в одну из кассет 12, специально отведенную для аналогичных выбракованных по длине заготовок, а на рольганг 1 подается новая заготовка.

После поступления проката 139 на подводящий ральганг 3 сообщается перемещение подающей каретке 4, несущей штангу 5 с раскрытым захватом 6, который, встречаясь с заготовкой 139, перемещает ее по под- водящему рольгангу 3. Подойдя к тормозному механизму 58, прокат 139 воздействует на ролик 39 и тормозится, тем самым обеспечивается надежный контакт поверхности проката с раскрытым захватом 6. Воздействуя на упор 68, прокат в процессе своего перемещения поворачивает его вместе с двуплечим рычагом 67 на оси 63. При этом повороте рычаг 67 воздействует на ось 60 поворачивает ее вместе с роликом 59 и рычагом 61 на оси 63. Управляющий элемент 69, смонтированный на двуплечем рычаге 67. отводится от бесконтактного индукционного датчика 70, который подает сигнал о начале торможения проката 139 и команду на его ззжи. Прокат 139 зажимается захватом в процессе их совместного перемещения. Далее прокат воздействует на плечо двуплечего рыча а 71, расположенное выше плоскости транспортировки под- водящего рольганга 3. Двуплечий рычаг 71 поворачивается на оси 72, и. управляющие элемент 75 отходит от бесконтактного дукционного датчика 76, который подгет команду системе ЧПУ на начало отсчета размеров подлине проката для выполнения технологических операций и на подачу рабочей жидкости во внештоковую полость силового цилиндра 66, Шток 65 силового цилиндра 66 выдвигается, поднимая над за- готовкой 139 тормозной механизм 58, при этом рычаг 61 с роликом 59 под воздействием пружины 62 поворачивается в исходное вертикальное положение. В процессе этого поворота рычаг 61 воздействует осью 60 на двуплечий рычаг 67, также поворачивая его s исходное вертикальное положение. Одновременно с подъемом над заготовкой 139 тормозного механизма 58 толкатель 79 воздействует на рычаг 78, поворачивая его по часовой стрелке вместе с осью 72 и с закрепленным на ней двуплечим рычагом 71, утапливая его плечо, на которое воздействовала перемещающаяся заготовка 139, под плоскость транспортировки подводящего рольганга 3 и тем самым выводя его из контакта с движущимся прокатом 139.

Одновременно сукладкой соориентиро- ванного и измеренного проката 139 на подводящий рольганг 3 (фиг.1 и 2) подается команда на установку упора 110 (фиг.5) на отводящем рольганге 11 (фиг.2). Упор 110 устанавливается отдатчика 137 нулевого отсчета (фиг.5) на расстоянии, равном суммарной длине деталей, получающихся из исходного проката 139, измеренного на рольганге 1.

Упор 110 устанавливается следующим образом. Реверсивный гидрораспределитель 122 включается вправо, и рабочая жидкость из напорной гидромагистрали 95 поступает через гидромагистраль 123, реверсивный гидрораспределитель 122 и гидромагистраль 121 в одну из рабочих камер гидродвигателя 119, приводя его во вращение, которое передается через муфту 117 и редуктор 115 приводной звездочке 113 цепной передачи 112. При этом рабочая жидкость из другой рабочей камеры гидродвигателя 119 поступает через гидромагистраль 120, реверсивный гидрораспределитель 122, гидромагистрали 124 и 129 в гидрораспределитель 126, который включен вправо. Из гидрораспределителя 126 рабочая жидкость поступает в гидромагистраль

131и через обратный клапан 135 и гидромагистраль 136 р. дроссель 132, канал которого открыт (настроен на ускоренное перемещение каретки 109 с упором 110). Из дросселя

132рабочая жидкость поступает через гидромагистраль 130, гидрораспределитель 126 и гидромагистраль 125 в сливную гидро- магистраль 97. Каретка 109 с упором 110 ускоренно перемещается по направляющим 108 влево, После того, как расстояние от датчика нулевого отсчета 137 до перемещающегося упора 110 достигает 97% от всего расстояния, на котором должен остановиться у пор 110, контроллер (не показан) подает команду на переход каретки 109 с ускоренного на замедленное перемещение для обеспечения точности остановки каретки 109 с упором 110 в нужном положении. При этом гидрораспределитель 126 включается влево, и рабочая жидкость из рабочей камеры гидродаигателя 119 поступает в сливную гидромзгистраль 97 через гидромагистраль 120, реверсивный гидрораспределитель 122, гидромагистрали 124 и 129, гидрораспределитель 126, гидромагистраль 130, обратный клапан 134, дроссель 133, канал которого частично перекрыт (настроен на замеденное перемещение каретки 109 с упором 110), гидромагистраль 131, гидрораспределитель 126 и гидромагистраль 125.

В связи с тем, что через канал дросселя 133 в единицу времени проходит меньше рабочей жидкости, чем через канал дросселя 132, вращение гидродвигателя 119 замедляется, и каретка 109 с упором 110 переходит с ускоренного на замедленное перемещение. При достижении упором 110 нужного положения реверсивный гидрораспределитель 122 переключается в нейтральное положение, прерывая подачу рабочей жидкости в гидродвигатель 119, и включается электромагнитный тормоз 138. Каретка 109 останавливается в требуемом положении, при этом упор 110 находится от датчика нулевого отсчета 137 на расстоянии, равном суммарной длине деталей, получающихся из исходного проката 139, измеренного на рольганге 1. Измерение длины перемещения каретки 109 с упором 110 осуществляется с помощью дискретного счетчика 116.

После прохождения торцом проката 139 тормозного механизма 58 (фиг.1 и 2} прокат поступает на первую технологическую операцию-маркировку, осуществляемую на маркировочном прессе 7. Далее прокат 139 подается на дыропробивные прессы 8 и 9 и ножницы 10, отражающие готовую деталь от проката 139. В момент отрезки готовой детали гидрораспределитель 103 (фиг.5) переключается вправо, и рабочая жидкость из напорной гидромагистрали 95 через гидромагистраль 105 с обратным клапаном 107 и подпорным клапаном 106, гидрораспределитель 103 и гидромагистраль 101 поступает в штоковую полость гидроциликдра 100. Шток 99 гидроцилиндра 100 втягивается и перемещает вместе с собой прижимной ролик 98, который прижимает отрезанную деталь к приводным роликам 82 приводной секции 80. Включается влево реверсивный гидрораспределитель 93, и рабочая жидкость из напорной гидромагистрали 95 через гидромагистраль 94, реверсивный гидрораспределитель 93, гидромагистрали 91 и 92 поступает в рабочие камеры гидродвигателей 89, приводя их во вращение, которое через муфты 87 и 88 передается приводным звездочкам 84 и через цепи 85 звездочкам 83, которыми снабжены ролики 82 приводной секции 80 отводящего рольганга 11. Отрезанная от проката 139 деталь удаляется с последней технологмческой позиции (из ножниц Ю) и по приводным роликам 82 поступает на неприводную секцию 81 отводящего рольганга 11. Одновременно с подачей отрезанной детали на неприводную секцию 81 производится обработка м отрезка от .проката 139 следующей детали, которая аналогично предыдущей удаляется с последней технологической позиции и подается по приводным роликам 82. При этом, упираясь свои торцом в торец ранее обработанной и отрезанной детали, уже находящейся на неприводной секции 81, вновь

отрезанная деталь продвигает предыдущую в сторону упора 110 и т.д. После обработки и отрезки от проката 139 последней детали приводные ролики 82 подают ее до тех пор, пока ее задний торец не займет положение

под датчиком нулевого отсчета 137. При этом передний торец первой детали, находящейся на неприводной секции 80, упирается в упор 110, и датчик 111 подает команду на отключение привода приводной секции

80 и на включение устройства 15 (фиг.1 и 2), которое снимает одновременно все обработанные детали, находящиеся на обеих секциях отводящего рольганга 11, и укладывает их в одну из кассет 13. Одновременно с

обработкой и обрезкой деталей от проката 139 на технологических позициях устройство 14 извлекает из кассеты 12 новый прокат и подает его на рольганг 1, который измеряет его аналогично описанному.

Если остаток первого проката после обработки и обрезки деталей представляет собой деловой отход (длина 1 м и более), подается, команда на установку упора 110 (фиг.5) на расстоянии от датчика нулевого

отсчета 137, равном суммарной длине деталей, получающихся из нового (второго) проката 139, измеренного на рольганге 1 (фиг.1 и 2), плюс длина делового отхода (первого, уже обработанного проката). Далее деловой

отход подается подающей кареткой 4 в зону прижимного ролика 98 (фиг.5), который опускается и прижимает деловой отход к роликам 82, захват 6 (фиг.1) раскрывается, включается привод роликов 82, и деловой

отход подается на неприводную секцию 80 отводящего рольганга 11, а подающая каретка 4 с захватом 6 (фиг.1 и 2) отводится в исходное положение.

Если остаток первого проката после обработки и отрезки деталей представляет собой неделовой отход (длина менее 1 м), каретке 4 с захватом 6 и зажатым неделовым отходом сразу после отрезки последней детали сообщается перемещение назад в исходное положение. При подходе захвата 6 к склизу, направленному в приемную тару (не показаны), расположенную в зоне подводящего рольганга 3 в любом удобном для

обслуживания месте, захват б раскрывается, и освобожденный неделовой отход по склизу поступает в тару. В этом случае упор 110 устанавливается на расстоянии от датчика нулевого отсчета 137, равном суммарной длине деталей, получающихся из

второго проката (без учета длины неделового отхода первого проката).

В процессе отвода каретки 4 с захватом 6 в исходное положение подается рабочая жидкость в штоковую полость силового цилиндра 66 (фиг,4), шток 65 которого, втягиваясь, перемещает вниз тормозной механизм 58 (фиг.1 и 2) и толкатель 79 (фиг.4), который освобождает одноплечий рычаг 78, поворачивающийся под действием пружины (не показана) против часовой стрелки в исходное положение. Вместе с рычагом 78 поворачивается ось 72 с двуплечим рычагом 71, который занимает исходное положение, при котором одно из плеч рычага 71 расположено выше плоскости транспортировки рольганга.

После того, как подающая каретка 4 (фиг.1 и 2) с захватом 6 приходит в исходное, крайнее левое положение, и переукладчик 2 подает с рольганга 1 на подводящий рольганг 3 новый измеренный прокат 139, цикл повторяется.

Если на неприводной секции 81 (фиг.5) отводящего рольганга 11 находится деловой отход предыдущего проката, первая отрезанная от нового проката деталь и г оданнар на неприводную секцию 8 упирается своим торцом в торец делового отхода, перемещая его в направлении упора 110. Таким образом, после отрезки последней детали на отводящем рольганге 11 находится деловой отход (непосредственно у упора 110) и отрезанные детали.

Устройство 15 (фиг.1 и 2) снимает одновременно все обработанные детали и деловой отход и укладывает их в одну из кассет 13. В связи с тем, что задний торец последней детали всегда занимает положение над датчиком нулевого отсчета 137 (фиг.5), а передний торец делового отхода (или первой детали) упирается в упор 110 (т.е. детали и деловой отход всегда строго соориентиро- ваны по длине), при укладке в кассету 13 переплетения концов деталей и деловых отходов нет.

Пример. При строительстве ряда промышленных сооружений, имеющих каркас из металлоконструкций, для его сборки требуется подача на строительную площадку комплектов деталей, включающих три металлические детали и наборы крепежных болтов. Металлические детали выполняются из уголкового проката размером 200 х 200 мм с толщиной полки 20 мм. Суммарная длина комплекта из трех деталей составляет 11,75 м. Указанный комплект детали изготавливается из заготовки уголкового проката длиной 12м.

Обработку комплекта деталей осуществляют следующим образом.

Заготовку уголкового проката подают на рольганг-ориентатор, на котором изме- 5 ряют длину заготовки. Поставляемая прокатным производством двенадцатиметровая заготовка может иметь колебания по длине ± 0,5 м, т.е. 11,5 - 12,5 м. Если после измерения заготовки устанавливают, что она 0 имеет длину, меньшую чем суммарная длина комплекта деталей (11,75 м). заготовку удаляют с рольганга-ориентатора и подают новую заготовку для измерения.

Измерение длины исходной заготовки и 5 сопоставление ее с длиной запрограммированного комплекта деталей особенно важно, когда эти длины отличаются незначительно и визуально заметить это оператору практически затруднительно. На- 0 пример, длина комплекта деталей 11,85 м, а заготовки 11,75 м. В этой ситуации разница визуально может быть не замечена, следовательно, деталь изготовлена бракованной.

5 Если длина заготовки проката превышает суммарную длину комплекта деталей, определяют длину концевого остатка, после чего заготовку укладывают на подводящий рольганг и одновременно устанавливают на

0 отводящем рольганге зону размещения готовых деталей комплекта, Длина этой зоны размещения равна суммарной длине деталей комплекта. По подводящему рольгангу заготовку проката перемещают при помощи

5 захвата в направлении технологического оборудования. Зажим заготовки захватом осуществляют в процессе совместного перемещения захвата и заготовки в направлении технологического оборудования.

0 Надежность зажима осуществляют посредством торможения заготовки, в результате которого обеспечивается в момент зажима контакт заготовки с захватом.

После обработки и отрезки первой дета5 ли ее подают а зону размещения готовых деталей на отводящем рольганге, далее обрабатывается, отрезается и подается в зону размещения готовых деталей вторая деталь и так далее, до тех пор, пока в зону разме0 щения не поступит весь комплект деталей. Затем обработанный комплект деталей уда- ля ют с отводящего рольганга, а на рольганг- ориентатор подают новую заготовку проката для ориентации измерения.

5 Если концевой остаток, оставшийся после отрезки последней обработанной детали предыдущего комплекта, имеет длину, которая не позволяет в дальнейшем использовать его в производстве (длина менее 1,0 м), т.е. остаток представляет собой неделовой отход, захват возвращают в исходное положение, при этом в процессе этого возврата захват раскрывается и концевой остаток подают в тару для неделовых отходов, идущих на переработку. Далее весь описанный цикл повторяется.

В случае, если концевой остаток имеет длину, которая позволяет в дальнейшем использовать его в производстве (длина 1,0 м и более), т.е. остаток представляет собой деловой отход, после ориентации и замера новой заготовки проката устанавливают на отводящем рольганге зону размещения готовых деталей нового комплекта, длина которой равна суммарной длине деталей комплекта и оставшегося концевого остатка. После этого концевой остаток подают первым в зону размещения деталей этого комплекта, захват отводят в исходное положение, заготовку проката подают на подводящий рольганг. Далее описанный цикл подачи заготовки проката к технологическому оборудованию обработки и отрезки повторяется.

После того, как последнюю обработанную и отрезанную деталь нового комплекта подают в зону размещения, весь обработанный комплект деталей и концевой остаток удаляют с отводящего рольганга, при этом данный концевой остаток и все последующие перекладывают в специальную тару для деловых отходов рядом с аналогичной тарой для деталей.

Формула изобретения

комплекта концевой остаток проката отделяют от комплекта.

учетом длины упомянутого концевого остатка от предыдущего проката, при этом данный концевой остаток подают первым в указанную зону размещения,

подводящий рольганг с подающей кареткой, несущей захват, и с тормозным механизмом, технологическое оборудование, отводящий рольганг и устройство для

подачи проката на подводящий рольганг, отличающийся тем, что он снабжен рольгангом для измерения длины проката, переукладчиком и устройством для съема готовых деталей с отводящего рольганга,

при этом переукладчик размещен между рольгангом для измерения длины проката и подводящим рольгангом, а отводящий рольганг выполнен состоящим из приводной и неприводной секций, первая из которых

размещена у технологического оборудования и снабжена датчиком нулевого отсчета, а вторая снабжена направляющими с установленной на них приводной кареткой, снабженной упором с датчиком отключения

приводной секции.

направляющей, установленной на ней приводной кареткой с датчиком останова каретки и измерения длины проката и подпружиненным относительно каретки упором, установленным с возможностью

взаимодействия с указанным датчиком, направляющая снабжена кронштейном с датчиком исходного положения проката и подпружиненным относительно каретки упором, размещенным с возможностью взаимодействия с датчиком исходного положения проката, при этом жесткость пружины упора кронштейна меньше жесткости пружины упора каретки.

is

ea«L эt

dL-j (рУэд -j

0

5

возможностью взаимодействия одним плечом с осью тормозного ролика, упора, закрепленного на этом же плече рычага, управляющего элемента датчика торможения и зажима заготовки, подпружиненного двуплечего рычага, шарнирно закрепленного на неподвижном основании, рычага, связанного с одним из плеч подпружиненного двуплечего рычага, толкателя, жестко связанного со штоком силового цилиндра и размещенного с возможностью взаимодействия с рычагом, и управляющего элемента бесконтактного датчика измерения длины проката, закрепленного на рычаге.

69

Плоскость

транспортировки

70

| Способ обработки длинномерного проката | 1985 |

|

SU1389948A1 |

Авторы

Даты

1991-02-07—Публикация

1987-11-16—Подача