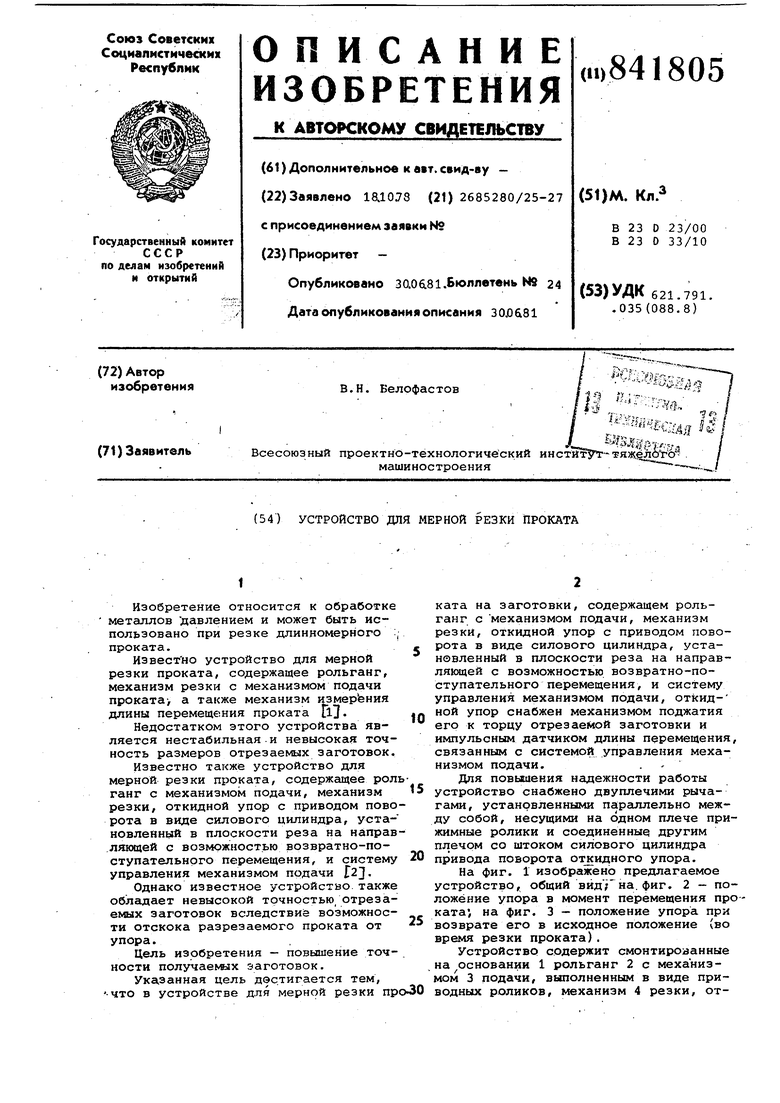

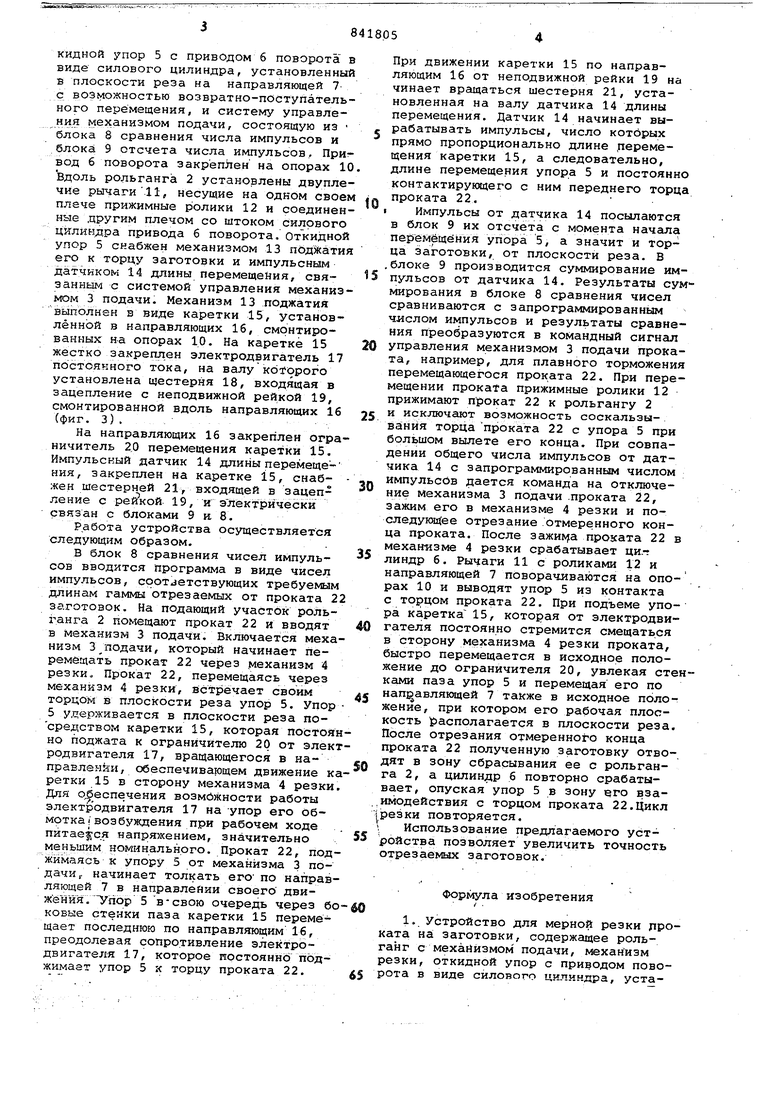

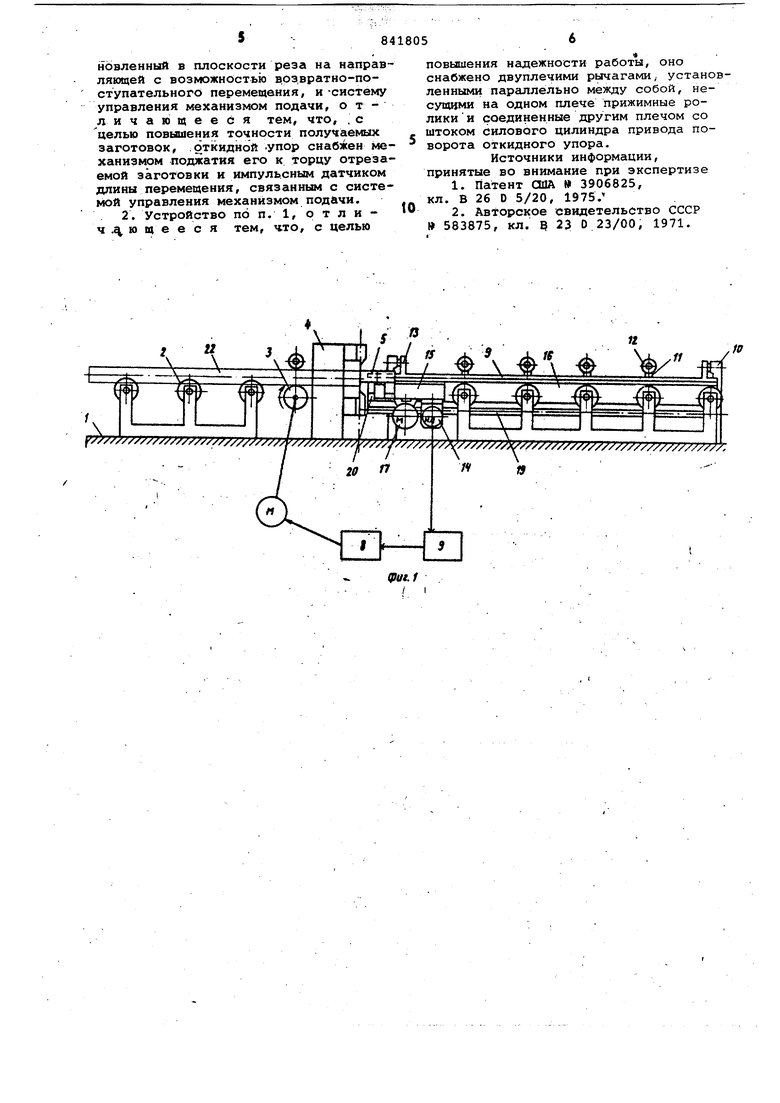

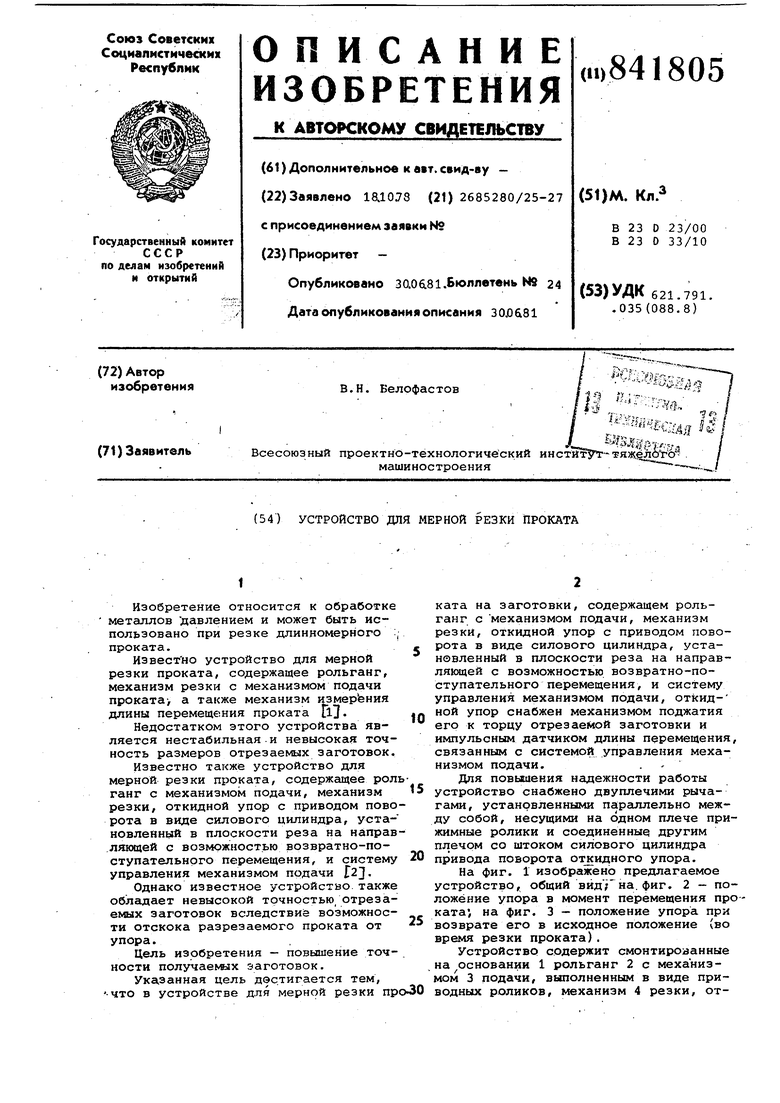

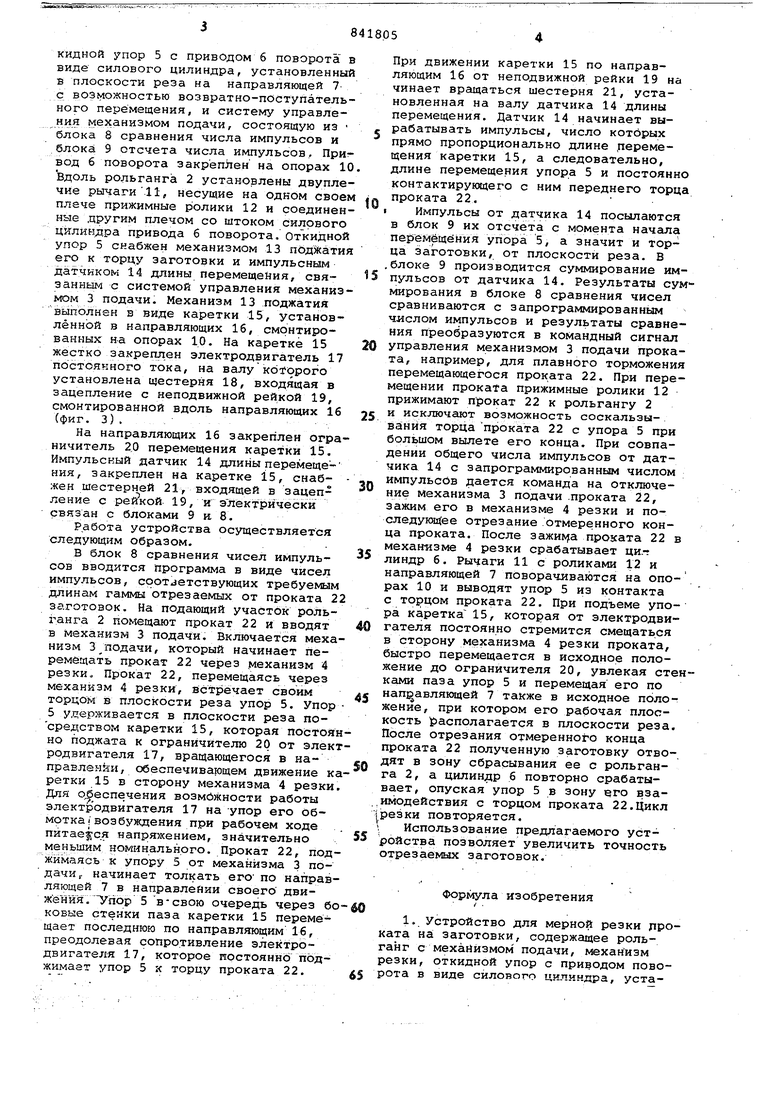

Изобретение относится к обработке металлов давлением и может быть использовано при резке длинномерного : проката. Иэвестно устройство для мерной резки проката, содержащее рольганг, механизм резки с механизмом подачи проката а также механизм измерения длины перемещения проката li. Недостатком этого устройства является нестабильная и невысокая точность размеров отрезаемых заготовок. известно также устройство для мерной резки проката, содержащее рол ганг с механизмом подачи, механизм резки, откидной упор с приводом пово рота в виде силового цилиндра, установленный в плоскости реза на направ ляющей с возможностью возвратно-поступательного перемещения, и систему управления механизмом подачи 2, Однако известное устройство, также облетает невысокой точностью/отрезаемых заготовок вследствие возможности отскока разрезаемого проката от упора. Цель изобретения - повышение точности получаеь«х заготовок. Указанная цель дэс.тигается тем, -что в устройстве для мерной резки пр ката на заготовки, содержащем рольганг с механизмом подачи, механизм резки, откидной упор с приводом поворота в виде силового цилиндра, установленный в плоскости реза на направляющей с возможностью возвратно-поступательного перемещения, и систему управления механизмом подачи, откидной упор снабжен механизмом поджатия его к торцу отрезаемой заготовки и импульсным датчиком длины перемещения, связанным с системой управления механизмом подачи. Для повышения надежности работы устройство снабжено двуплечими рычагами, установленными паргшлельно между собой, несущими на одном плече прижимные ролики и соединенные другим плечом со штоком силового цилиндра привода поворота oтJ иднoгo упора. На фиг. 1 изображено предлагаемое устройство, общий вид ,на. фиг. 2 - положение упора в момент перемещения про ката; на фиг. 3 - положение упора при возврате его в исходное положение (во время резки проката). Устройство содержит смонтированные на основании 1 рольганг 2 с механизмом 3 подачи, выполненным в виде приводных роликов, механизм 4 резки, откидной упор 5 с приводом 6 поворота в виде силового цилиндра, установленный в плоскости реза на направляющей 7с возможностью возвратно-поступательного перемещения, и систему управления механизмом подачи, состоящую из блока 8 сравнения числа импульсов и блока 9 отсчета числа импульсов, Пригвод 6 поворота закреплен на опорах 10 Вдоль рольганга 2 установлены двуплечие рычаги11, несущие на едком своем плече прижимные ролики 12 и соединенные другим плечом со штоком Силового цилиндра привода 6 поворота. Откидной упор 5 снабжен механизмом 13 его к торцу заготовки и импульсным датчиком 14 длины перемещения, свяBaHMHTi с системой управления механизмом 3 подачи. Механизм 13 поджатия выполнен в виде каретки 15, установленной в направляющих 16, смонтированных на опорах 10. На каретке 15 жестко закреплен электродвигатель 17 постоянного тока, на валу которого установлена щестерня 18, входящая в зацепление с неподвижной рейкой 19, смонтированной вдоль направляющих 16 (фиг. 3).

На направляющих 16 закреплен ограничитель 2,0 перемещения каретки 15, Импульсный датчик 14 длины перемещеНИН, закреплен на каретке 15, снабжен шестерней 21, входящей в зацепление с рейкой 19, и электрически связан с блоками 9 и 8.

Работа устройства осуществляется следующим образом..

В блок 8 сравнения чисел импульсов вводится Программа в виде чисел импульсов, соответствующих требуемым длинам гаммы отрезаемых от проката 22 заготовок. На подающий участок рольганга 2 помещают прокат 22 и вводят в механизм 3 подачи. Включается механизм 3/подачи, который начинает перемещать прокат 22 через .механизм 4 резки. Прокат 22, перемещаясь через механизм 4 резки, встречает своим торцом в плоскости реза упор 5. Упор 5 удерживается в плоскости реза посредством каретки 15, которая постоянно поджата к ограничителю 20 от электродвигателя 17, вращающегося в направлении, обеспечивающем движение каретки 15 в сторону механизма 4 резки. Для о5 еспечения возможности работы электродвигателя 17 на упор его обмотка/возбуждения при рабочем ходе питаемся напряжением, значительно меньшим номинального. Прокат 22, поджимаясь к упору 5 от механизма 3 подачи начинает толкать его по направляющей 7 в направлении своего движёНИИ.Упор 5 в-свою очередь через боковые отенки паза каретки 15 перемещает последнюю по направляоощим 16, преодолевая сопротивление электродвигателя 17, которое постоянно поджимаат упор 5 к торцу проката 22.

При движении каретки 15 по направяющим 16 от неподвижной рейки 19 на чинает вращаться шестерня 21, установленная на валу датчика 14 длины перемещения. Датчик 14 начинает вырабатывать импульсы, число которых прямо пропорционально длине .перемеения каретки 15, а следовательно, лине перемещения упора 5 и постоянно контактирующего с ним переднего торца проката 22,

Импульсы от датчика 14 посылаются в блок 9 их отсчета с момента начала перемещения упора 5, а значит и торца заготовки, от плоскости реза. В блоке 9 производится суммирование импульсов от датчика 14. Результаты суммирования в блоке 8 сравнения чисел сравниваются с запрограммированным числом импульсов и результаты сравнения преобразуются в командный сигнал управления механизмом 3 подачи проката, например, для плавного торможения перемещающегося проката 22. При перемещении проката прижимные ролики 12 прижимают прокат 22 к рольгангу 2 и исключают возможность соскальзывания торцапроката 22 с упора 5 при большом вылете его конца. При совпадении общего числа импульсов от датчика 14 с запрограммированным числом импульсов дается команда на отключение механизма 3 подачи .проката 22, зажим его в механизме 4 резки и последукн4ее отрезание .отмеренного конца проката. После зажи1 а проката 22 в механизме 4 резки срабатывает ци.линдр 6. Рычаги 11 с роликами 12 и направляющей 7 поворачиваются на опорах 10 и выводят упор 5 из контакта с проката 22. При подъеме упора каретка 15, которая от электродвигателя постоянно стремится смещать ся в сторону механизма 4 резки проката, быстро перемещается в исходное положение до ограничителя 20, увлекая стенками паза упор 5 и перемещая его по направляющей 7 также в исходное положение, при котором его рабочая плоскость располагается в плоскости реза. После отрезания отмеренного конца проката 22 полученную заготовку отводят в зону сбрасывания ее с рольганга 2, а цилиндр 6 повторно срабатывает, опуская упор 5 в зону его взаимодействия с торцом проката 22.Цикл реэки повторяется.

, Использование предлагаемого устройства позволяет увеличить точность отрезаемых заготовок.

Формула изобретения

,

1. Устройство для мерной резки про ката на: заготовки, содержащее рольганг с механизмом подачи, механизм резки, откидной упор с приводом поворота в виде силового цилиндра, установленный в плоскости реза на направляющей с возможностью врз,вратно-поступательного перемещения, и -систему управления механизмом подачи, о т личающееья тем, что, , с целью повышения точности получаемых заготовок, откидной .упор снабжен механизмом поджатия его к торцу отрезаемой заготовки и импульсным датчиком длины перемещения, связанным с системой управления механизмом подачи.

2. Устройство пбп.1, oтлич % ю щ е е с я тем, что, с целью

повышения надежности работы, оно снабжено двуплечими рычагами, установленными параллельно между собой, несущими на одном плече прижимные ролики и соединенные другим плечом со штоком силового цилиндра привода поворота откидного упора.

Источники информации, принятые во внимание при экспертизе

1.Патент ОНА 3906825,

кл. В 26 D 5/20, 1975.

2.Авторское свидетельство СССР 583875, кл. е 23 О 23/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Устройство для удаления деталей из зоны обрабатывающей машины | 1986 |

|

SU1362576A1 |

| Установка для изготовления и резки непрерывно движущегося профиля | 1977 |

|

SU747630A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПОЛОСЫ НА ПРЯМОУГОЛЬНЫЕ ПЛАНКИ | 1993 |

|

RU2074058C1 |

| Гибкий производственный модуль для резки заготовок из прутков круглого и квадратного проката | 1986 |

|

SU1431915A1 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Устройство для групповой газовойРЕзКи HA МЕРНыЕ зАгОТОВКи | 1979 |

|

SU846152A1 |

SM f Ф 4 V flpf

У///////////////////// //К 9 (Put. 27 5 0

If

Авторы

Даты

1981-06-30—Публикация

1978-10-18—Подача