Изобретение относится к области машиностроения, а именно к конструкциям технологических роторов штамповки.

Целью изобретения является повышение надежности и качества при штамповке стержневых изделий.

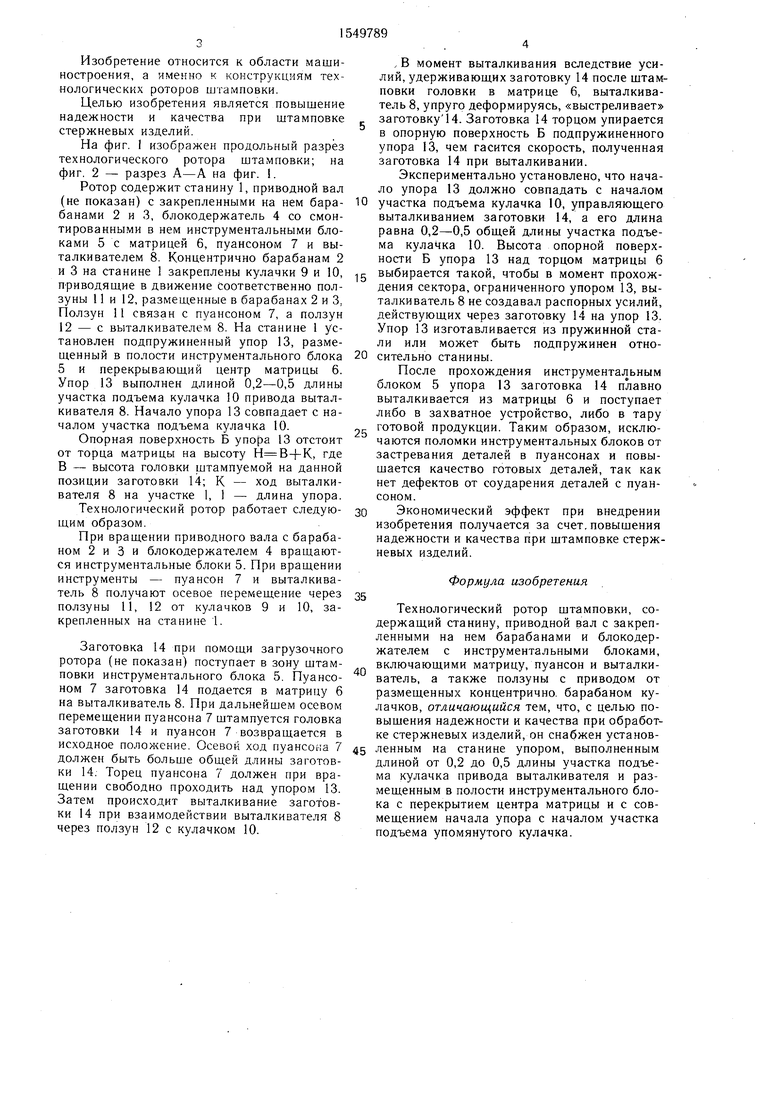

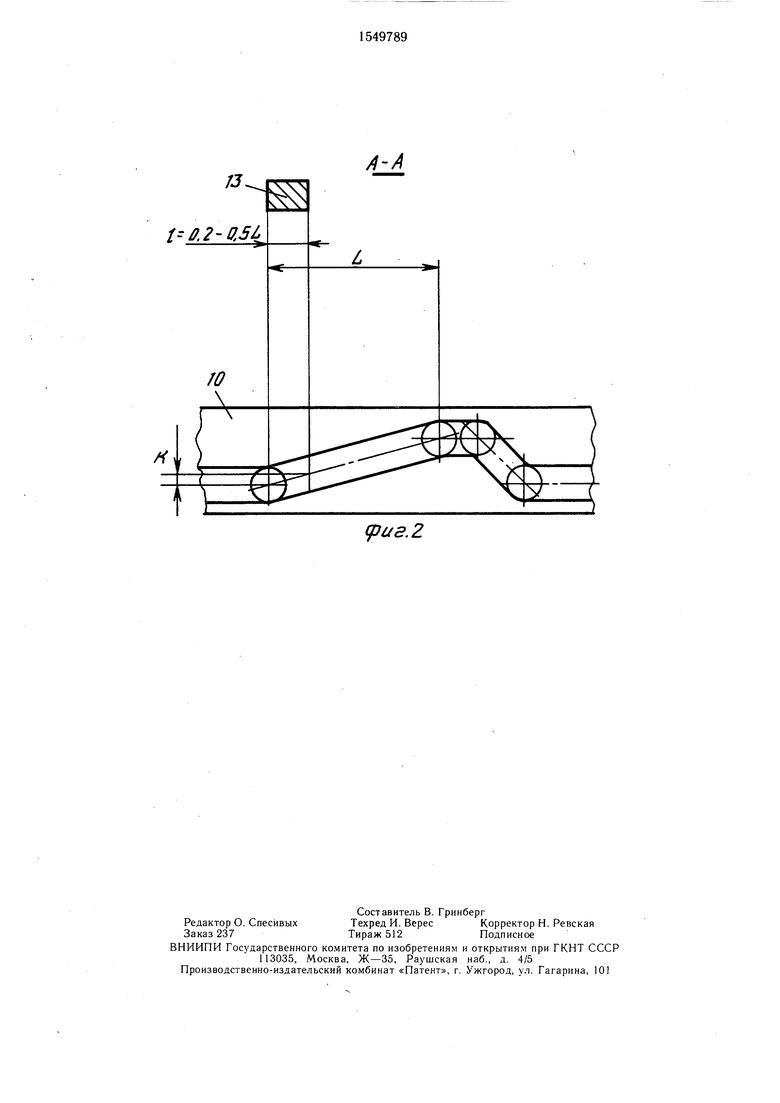

На фиг. 1 изображен продольный разрез технологического ротора штамповки; на фиг. 2 - разрез А-А на фиг. 1.

Ротор содержит станину 1, приводной вал (не показан) с закрепленными на нем барабанами 2 и 3, блокодержатель 4 со смонтированными в нем инструментальными блоками 5 с матрицей 6, пуансоном 7 и выталкивателем 8. Концентрично барабанам 2 и 3 на станине 1 закреплены кулачки 9 и 10, п-риводящие в движение соответственно ползуны 11 и 12, размещенные в барабанах 2 и 3. Ползун 11 связан с пуансоном 7, а ползун 12 - с выталкивателем 8. На станине 1 установлен подпружиненный упор 13, размещенный в полости инструментального блока 5 и перекрывающий центр матрицы 6. Упор 13 выполнен длиной 0,2-0,5 длины участка подъема кулачка 10 привода выталкивателя 8. Начало упора 13 совпадает с началом участка подъема кулачка 10.

Опорная поверхность Б упора 13 отстоит от торца матрицы на высоту H B-f-K, где В - высота головки штампуемой на данной позиции заготовки 14; К - ход выталкивателя 8 на участке 1, 1 - длина упора.

Технологический ротор работает следующим образом.

При вращении приводного вала с барабаном 2 и 3 и блокодержателем 4 вращаются инструментальные блоки 5. При вращении инструменты - пуансон 7 и выталкиватель 8 получают осевое перемещение через ползуны 11, 12 от кулачков 9 и 10, закрепленных на станине 1.

Заготовка 14 при помощи загрузочного ротора (не показан) поступает в зону штамповки инструментального блока 5. Пуансоном 7 заготовка 14 подается в матрицу 6 на выталкиватель 8. При дальнейшем осевом перемещении пуансона 7 штампуется головка заготовки 14 и пуансон 7 возвращается в исходное положение. Осевой ход пуансона 7 должен быть больше общей длины заготовки 14. Торец пуансона 7 должен при вращении свободно проходить над упором 13. Затем происходит выталкивание заготовки 14 при взаимодействии выталкивателя 8 через ползун 12 с кулачком 10.

0

, В момент выталкивания вследствие усилий, удерживающих заготовку 14 после штамповки головки в матрице 6, выталкиватель 8, упруго деформируясь, «выстреливает заготовку 14. Заготовка 14 торцом упирается в опорную поверхность Б подпружиненного упора 13, чем гасится скорость, полученная заготовка 14 при выталкивании.

Экспериментально установлено, что начало упора 13 должно совпадать с началом

0 участка подъема кулачка 10, управляющего выталкиванием заготовки 14, а его длина равна 0,2-0,5 общей длины участка подъема кулачка 10. Высота опорной поверхности Б упора 13 над торцом матрицы б

выбирается такой, чтобы в момент прохождения сектора, ограниченного упором 13, выталкиватель 8 не создавал распорных усилий, действующих через заготовку 14 на упор 13. Упор 13 изготавливается из пружинной стали или может быть подпружинен относительно станины.

После прохождения инструментальным блоком 5 упора 13 заготовка 14 плавно выталкивается из матрицы 6 и поступает либо в захватное устройство, либо в тару

готовой продукции. Таким образом, исключаются поломки инструментальных блоков от застревания деталей в пуансонах и повышается качество готовых деталей, так как нет дефектов от соударения деталей с пуансоном.

Экономический эффект при внедрении изобретения получается за счет, повышения надежности и качества при штамповке стержневых изделий.

0

5

0

5

Формула изобретения

Технологический ротор штамповки, содержащий станину, приводной вал с закрепленными на нем барабанами и блокодержателем с инструментальными блоками, включающими матрицу, пуансон и выталкиватель, а также ползуны с приводом от размещенных концентрично барабаном кулачков, отличающийся тем, что, с целью повышения надежности и качества при обработке стержневых изделий, он снабжен установленным на станине упором, выполненным длиной от 0,2 до 0,5 длины участка подъема кулачка привода выталкивателя и размещенным в полости инструментального блока с перекрытием центра матрицы и с совмещением начала упора с началом участка подъема упомянутого кулачка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат | 1988 |

|

SU1586838A1 |

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| Технологический ротор роторных машин | 1985 |

|

SU1326448A1 |

| Рабочий ротор роторной машины | 1988 |

|

SU1564002A1 |

| Рабочий ротор | 1978 |

|

SU863122A1 |

| Рабочий ротор роторной машины | 1987 |

|

SU1470569A1 |

| РАБОЧИЙ РОТОР РОТОРНЫХ МАШИН | 1972 |

|

SU433044A1 |

| Многооперационный ротор | 1986 |

|

SU1391938A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| Рабочий ротор роторной машины | 1988 |

|

SU1597300A1 |

Изобретение относится к машиностроению. Цель изобретения - повышение надежности и качества при обработке стержневых изделий. Ротор содержит станину 1 и приводной вал с закрепленными на нем барабанами 2 и 3. В блокодержателе 4 установлены инструментальные блоки 5 с пуансонами 7, матрицами 6 и выталкивателями 8. На станине 1 установлен упор 13, размещенный в полости инструментального блока 5 и перекрывающий центр матрицы 6. Упор 13 имеет длину 0,2-0,5 длины участка подъема кулачка 10 привода выталкивателя 8. Начало упора 13 совпадает с началом участка подъема кулачка 10. После штамповки головки заготовки 14 и подъема пуансона 7 от кулачка 10 выталкиватель 8 выталкивает заготовку 14. Скорость заготовки 14 при выстреливании ее за счет упругой деформации системы гасится упором 13. При дальнейшем вращении ротора происходит плавное выталкивание заготовки до требуемого положения. 2 ил.

(риг. 2

| Прейс В | |||

| В | |||

| Технологические роторные машины вчера, сегодня завтра | |||

| М: Машиностроение, 1986, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-03-15—Публикация

1988-06-27—Подача