(21)4088480/25-27

(22)П.07.86

(46)30.04.88.БЮЛ. № 16

(72)Е.П.Семичев и В.И.Моторный

(53)621.757 (088.8)

(56)Авторское свидетельство СССР

№ 474429, кл. В 23 Q 39/00, 14.08.73.

(54) МНОГООПЕРАЦИОННЫЙ РОТОР

(57) Изобретение относится к обработке металлов давлением, а именно к конструкциям многооперационных роторов . Цель - повышение производительности. Многооперационный ротор содержит установленный в станине

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

| Многопоточная рабочая машина непрерывного действия | 1977 |

|

SU732147A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

с:

со со

со со bo

приводной вал 2, диск 3, жестко связанный с валом 2 и два барабана А и 5, расположенные по обе стороны диска 3. Основные и дополнительные технологические позиции, включающие инструментальные блоки 7 и ползуны 8 и 9, соосно размещены в барабанах 4 и 5 расположены наконцентричных окружностях и образуют радиальные ряды. Механизм передачи заготовок 6 с одной позиции на другую содержит шток 20 с установленной на нем кареткой 23 с захватами. При вращении

1

Изобретение относится к обработке металлов давлением, а именно к конструкциям многооперационных роторов .

Целью изобретения является повышение производительности.

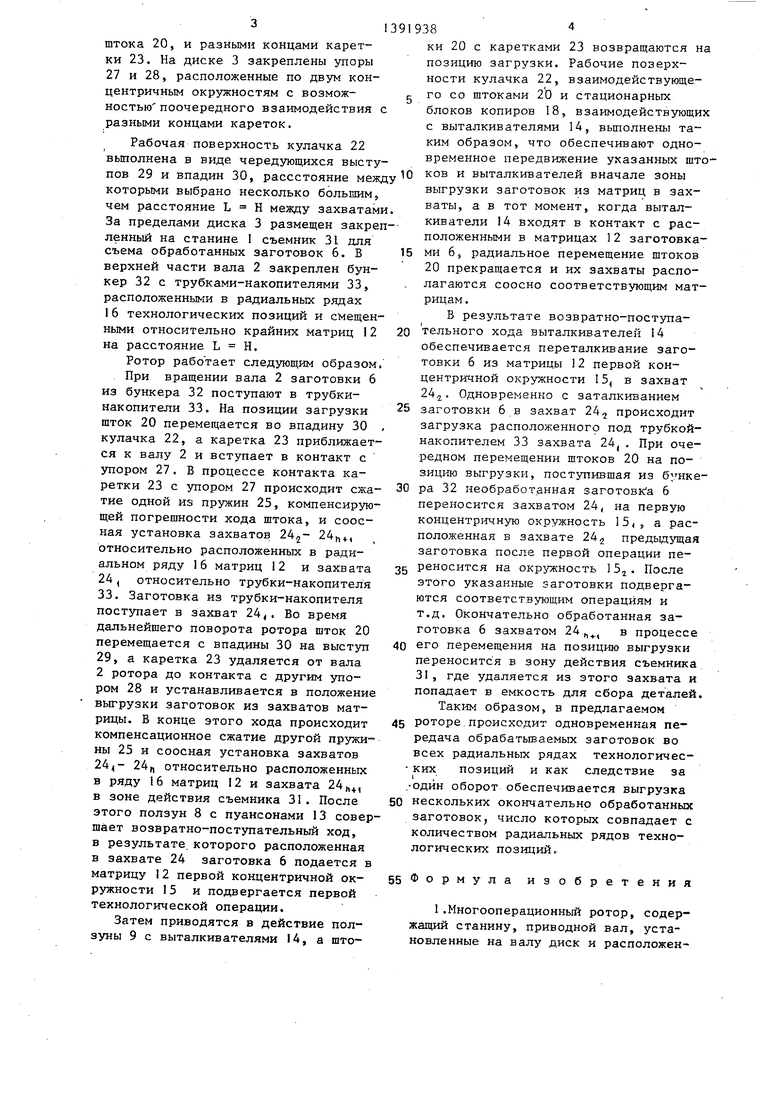

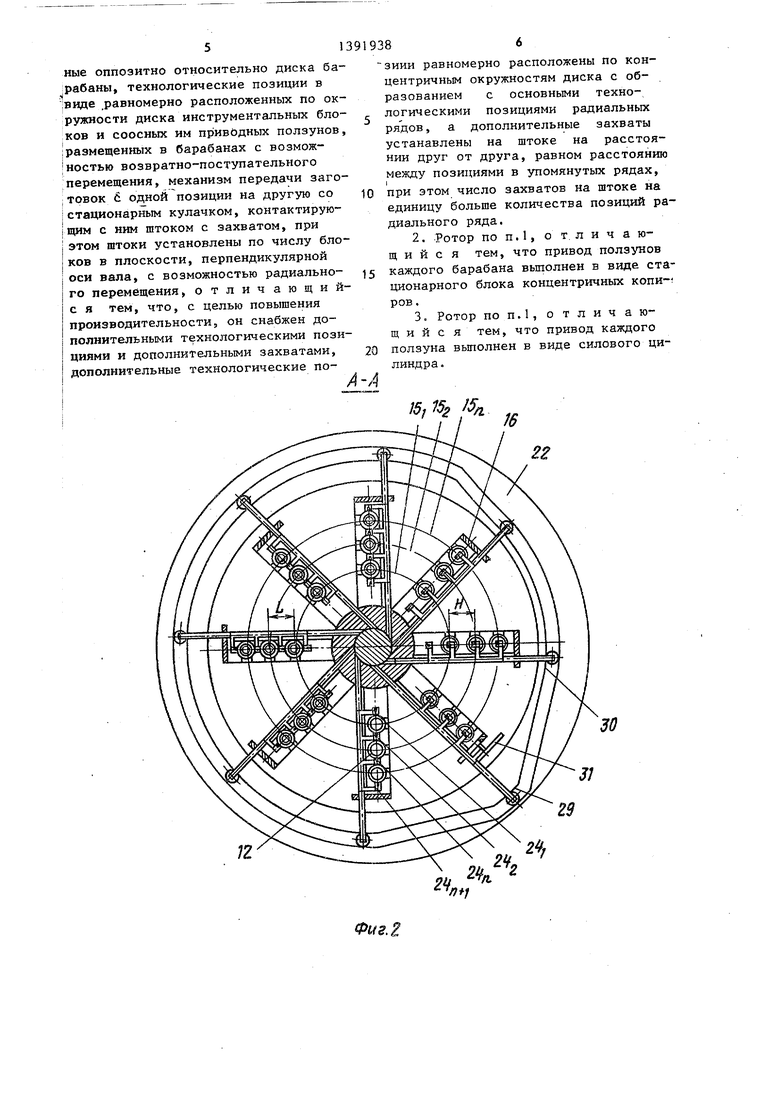

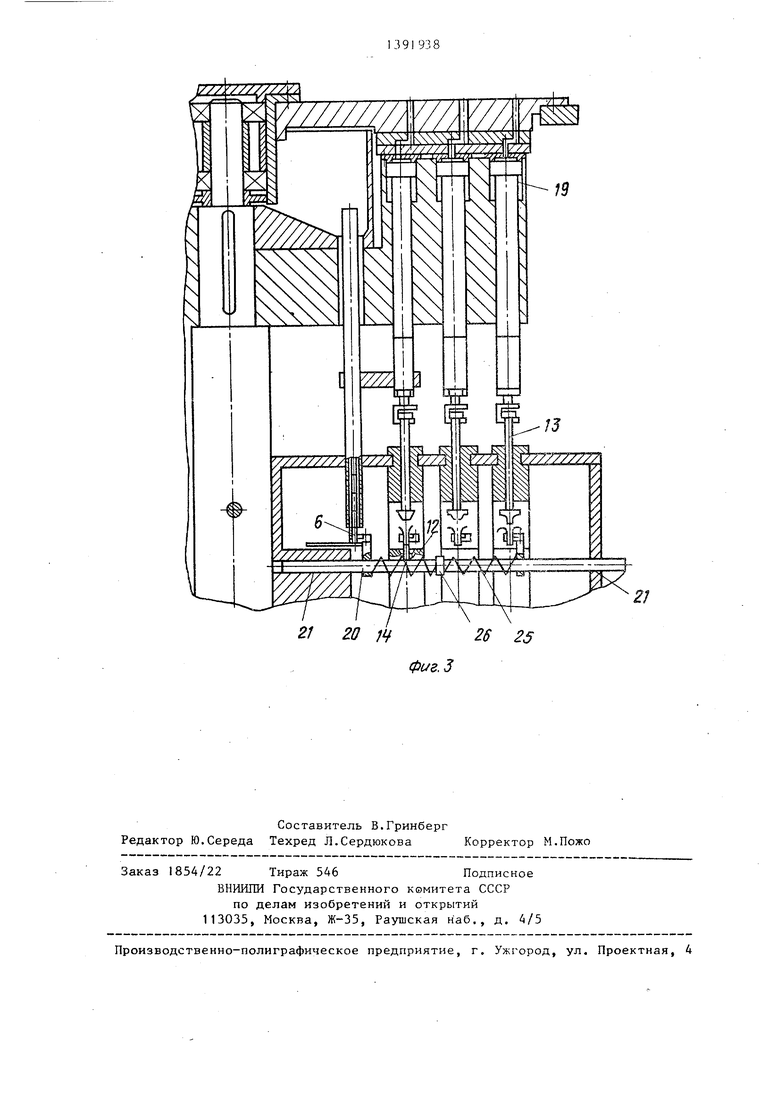

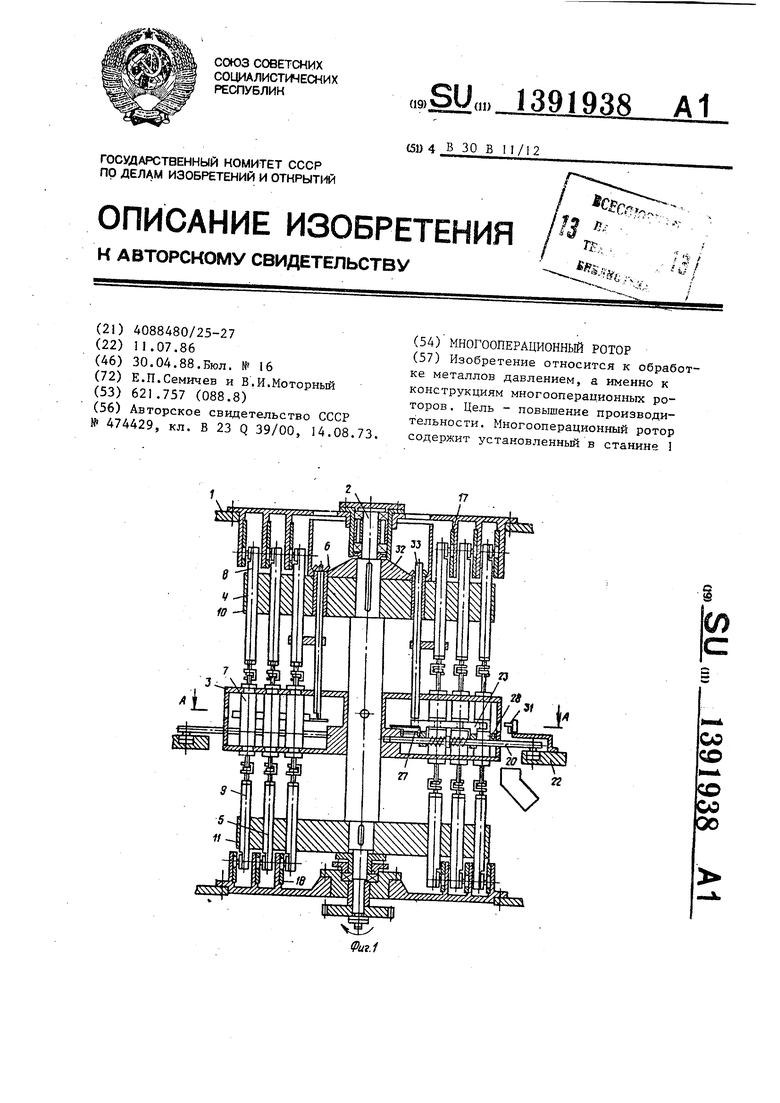

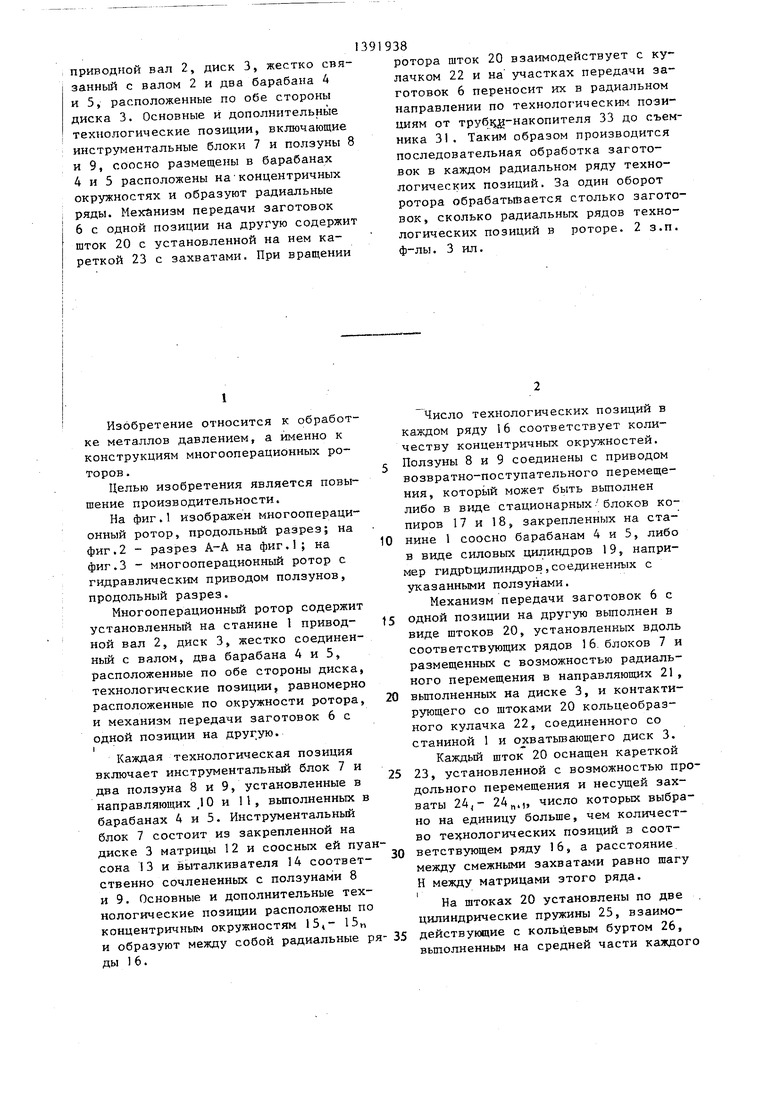

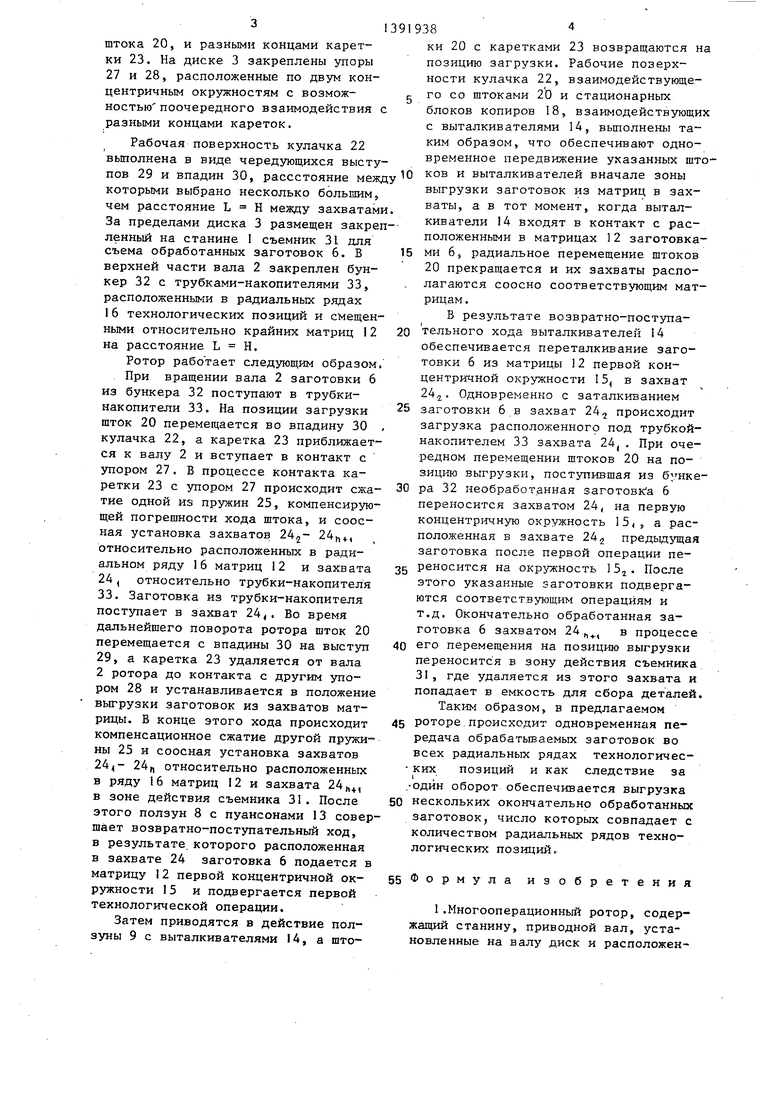

На фиг.1 изображен многооперационный ротор, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - многооперационный ротор с гидравлическим приводом ползунов, продольный разрез.

Многооперационный ротор содержит установленньА на станине 1 приводной вал 2, диск 3, жестко соединенный с валом, два барабана 4 и 5, расположенные по обе стороны диска, технологические позиции, равномерно расположенные по окружности ротора, и механизм передачи заготовок 6 с

одной позиции на друг.ую. I

Каждая технологическая позиция

включает инструментальньй блок 7 и два ползуна 8 и 9, установленные в направляющих ,10 и П , вьтолненных в барабанах 4 и 5. Инструментальный блок 7 состоит из закрепленной на диске 3 матрицы 12 и соосных ей пуасона 13 и выталкивателя 14 соответственно сочлененных с ползунами 8 и 9. Основные и дополнительные технологические позиции расположены по концентричным окружностям 15,- 15 и образуют между собой радиальные рды 16.

ротора шток 20 взаимодействует с кулачком 22 и на участках передачи заготовок 6 переносит их в радиальном направлении по технологическим позициям от труб1уд-накопителя 33 до съемника 31. Таким образом производится последовательная обработка заготовок в каждом радиальном ряду технологических позиций. За один оборот ротора обрабатывается столько заготовок, сколько радиальных рядов технологических позиций в роторе. 2 з.п. ф-лы. 3 ил.

Число технологических позиций в каждом ряду 16 соответствует количеству концентричных окружностей, Ползуны 8 и 9 соединены с приводом возвратно-поступательного перемещения, который может быть выполнен либо в В1ще стационарных. блоков копиров 17 и IB, закрепленных на стаНине 1 соосно барабанам 4 и 5, либо в виде силовых цилиндров 19, например гидрьцилиндров,соединенных с указанными ползунами.

Механизм передачи заготовок 6 с

одной позиции на другую вьшолнен в виде штоков 20, установленных вдоль соответствующих рядов 16. блоков 7 и размещенных с возможностью радиального перемещения в направляющих 21,

вьтолненных на диске 3, и контактирующего со штоками 20 кольцеобразного кулачка 22, соединенного со станиной 1 и охватьгаающего диск 3. Каждый шток 20 оснащен кареткой

23, установленной с возможностью продольного перемещения и несущей захваты 24„.,, число которых выбрано на единицу больше, чем количество технологических позиций в соответствующем ряду 16, а расстояние между смежными захватами равно шагу

Н между матрицами этого ряда. 1

На штоках 20 установлены по две

цилиндрические пружины 25, взаимо- действующие с кольцевым буртом 26, вьтолненным на средней частн каждого

штока 20, и разными концами каретки 23. На диске 3 закреплены упоры 27 и 28, расположенные по двз концентричным окружностям с возможностью поочередного взаимодействия с разными концами кареток.

Рабочая поверхность кулачка 22 выполнена в виде чередующихся выступов 29 и впадин 30, рассстояние межд которыми выбрано несколько большим, чем расстояние L Н между захватами За пределами диска 3 размещен закрепленный на станине 1 съемник 31 для съема обработанных заготовок 6. В верхней части вала 2 закреплен бункер 32 с трубками-накопителями 33, расположенными в радиальньпс рядах I 6 технологических позиций и смещенными относительно крайних матриц I2 на расстояние L Н.

Ротор работает следующим образом

При вращении вала 2 заготовки 6 из бункера 32 поступают в трубки- накопители 33. На позиции загрузки шток 20 перемещается во впадину 30 кулачка 22, а каретка 23 приближается к валу 2 и вступает в контакт с упором 27. В процессе контакта каретки 23 с упором 27 происходит сжатие одной из 25, компенсирующей погрешности хода штока, и соос- ная установка захватов 242- ., относительно расположенных в радиальном ряду 16 матриц 12 и захвата 24, относительно трубки-накопителя 33. Заготовка из трубки-накопителя поступает в захват 24. Во время дальнейшего поворота ротора шток 20 перемещается с впадины 30 на выступ 29, а каретка 23 удаляется от вала 2 ротора до контакта с другим упором 28 и устанавливается в положение выгрузки заготовок из захватов матрицы. В конце этого хода происходит компенсационное сжатие другой пружины 25 и соосная установка захватов 24 - 24), относительно расположенных в ряду 16 матриц 12 и захвата , в зоне действия съемника 31. После этого ползун 8 с пуансонами 13 совершает возвратно-поступательный ход, в результате, которого расположенная в захвате 24 заготовка 6 подается в матрицу I2 первой концентричной окружности 15 и подвергается первой технологической операции.

Затем приводятся в действие ползуны 9 с выталкивателями 14, а штоу.

39I938

ки 20 с каретками 23 возвращаются на позицию загрузки. Рабочие поверхности кулачка 22, взаимодействующе,- го со штоками 20 и стационарных 5„

блоков копиров 18, взаимодействующих

с выталкивателями 14, выполнены таким образом, что обеспечивают одновременное передвижение указанных што

10 ков и выталкивателей вначале зоны выгрузки заготовок из матриц в захваты, а в тот момент, когда выталкиватели 14 входят в контакт с расположенными в матрицах 12 заготовка15 ми 6, радиальное перемещение штоков 20 прекращается и их захваты располагаются соосно соответствующим матрицам .

В результате возвратно-поступа20 тельного хода выталкивателей 14

обеспечивается переталкивание заготовки 6 из матрицы 2 первой концентричной окружности 15, в захват

.

24J. Одновременно с заталкиванием

25 заготовки 6 в захват 24 происходит загрузка расположенного под трубкой- накопителем 33 захвата 24, . При очередном перемещении штоков 20 на позицию выгрузки, поступившая из бунке30 ра 32 необработанная заготовк а 6 переносится захватом 24, на первую концентричную окружность 15,, а расположенная в захвате 24 предьщ тцая заготовка после первой операции пе3g реносится на окружность 15. После этого указанные заготовки подвергаются соответствующим операциям и т.д. Окончательно обработанная заготовка 6 захватом 24, в процессе

40 6ГО перемещения на позицию выгрузки переносится в зону действия съемника 31, где удаляется из этого захвата и попадает в емкость для сбора деталей Таким образом, в предлагаемом

45 роторе происходит одновременная передача обрабатьшаемых заготовок во всех радиальных рядах технологичес ких позиций и как следствие за

I

.-один оборот обеспечивается выгрузка 50 нескольких окончательно обработанных заготовок, число которых совпадает с количеством радиальных рядов технологических позиций,

55 Формула изобретения

ные оппозитно относительно диска ба- ;рабаны, технологические позиции в Ьиде равномерно расположенных по окружности диска инструментальных блоков и соосных им привйдных ползунов, ;размещенных в барабанах с возмож- I костью возвратно-поступательного перемещения, механизм передачи заготовок 6 одной позиции на другую со стационарным кулачком, контактирующим с ним штоком с захватом, при этом штоки установлены по числу блоков в плоскости, перпендикулярной оси вала, с возможностью радиального перемещения, отличающий- с я тем, что, с целью повышения производительности, он снабжен дополнительными технологическими позициями и дополнительными захватами, дополнительные технологические по12

919386

зиии равномерно расположены по концентричным окружностям диска с образованием с основными технологическими позициями радиальньпс рядов, а дополнительные захваты устанавлены на штоке на расстоянии друг от друга, равном расстоянию между позициями в упомянутых рядах, 10 при этом число захватов на штоке на единицу больше количества позиций радиального ряда.

15 каждого барабана вьшолнен в виде стационарного блока концентричных копи-; ров.

щ и и с я тем, что привод каждого ползуна выполнен в виде силового цилиндра .

22

Z3

Ф1.2

2 20 /4 26 25 фиг. 3

Авторы

Даты

1988-04-30—Публикация

1986-07-11—Подача