Изобретение относится к способу получения гидрофосфатов железа (III), которые используются ъ качестве химических реактивов, фосфатных клеев и цементов, высокотемпературных связок.

Целью изобретения является повышение качества продукта и его выхода.

II р и м е р 1. 107 г гидроксида желе за смешивают с 356,5 г 60%-ной по PjOj- фосфорной кислоты (молярное отношение FejU.j :Р205 1 :3, подогревают до 60°С; концентрация Р20 в реакционной среде 58%. Смесь охлаждают до 20°С и вводят 195 мл ацетона (56% от объема реакционной среды). Смесь оставляют на 17 ч. За это время кристаллизуется фосфат железа (III). Осадок продукта отделяют на фильтре от маг техника, промывают ацетоном и сушат при 25 С. Выход продукта 321 г, его состав, %: , 22,89; Р20560,93; Н20 16,18, что соответствует формуле Fe(H2P04.)3. Выход продукта составил 93%. Коэффициент фильтрации продукта

ОТ

Ј СО CD

0&

3154

13,2-1 О2 г/см«с. Размер частиц кристаллов продукта 19,5 мкм.

По известному способу дигидрофос- фат железа получают обработкой хлорида железа концентрированной фосфорной кислотой при молярном соотношении Fe40,:Рг05 1:(3-7), упариванием реакционной среды досуха при 95-115 С, Сухой остаток отмывают .водой от растворимых примесей, фильтруют и сушат,, Получают фосфат железа состава, мас.%: Fe z03 23,20; Ра05 60,98; Н20 15,82, что отвечает формуле Выход продукта составля- ет 80-85%. Размер кристаллов продукта 1 мкм, коэффициент фильтрации 2,2х

Х102Г/СМ С.

Приме р 2. 107 г гидроксида железа смешивают с 710 г 60%-ной по . фосфорной кислотой (молярное отношение Fe203:Р205 1:6), подогревают до 40 С; концентрацию Р205 в реакционной среде поддерживают равной 35%. Смесь охлаждают до 20°С, вливают при перемешивании 200 мл ацетона, что составляет 58% от объема реакционной среды, и оставляют на 15 ч. Выпавший осадок фосфата железа отделяют на фильтре от маточника, промывают ацетоном и сушат. Коэффициент фильтрации осадка продукта составил 13 ,5-1 О2 г/см-с Выход продукта 273 г, его состав, мас.%: Fea03 27,19; PjOg. 48,22; Н2(Г 24,59, что соответствует формуле РеН3(Р04)г- 2,5Н20. Выход продукта 93% от теоретического, размер кристаллов продукта 20 мкм.

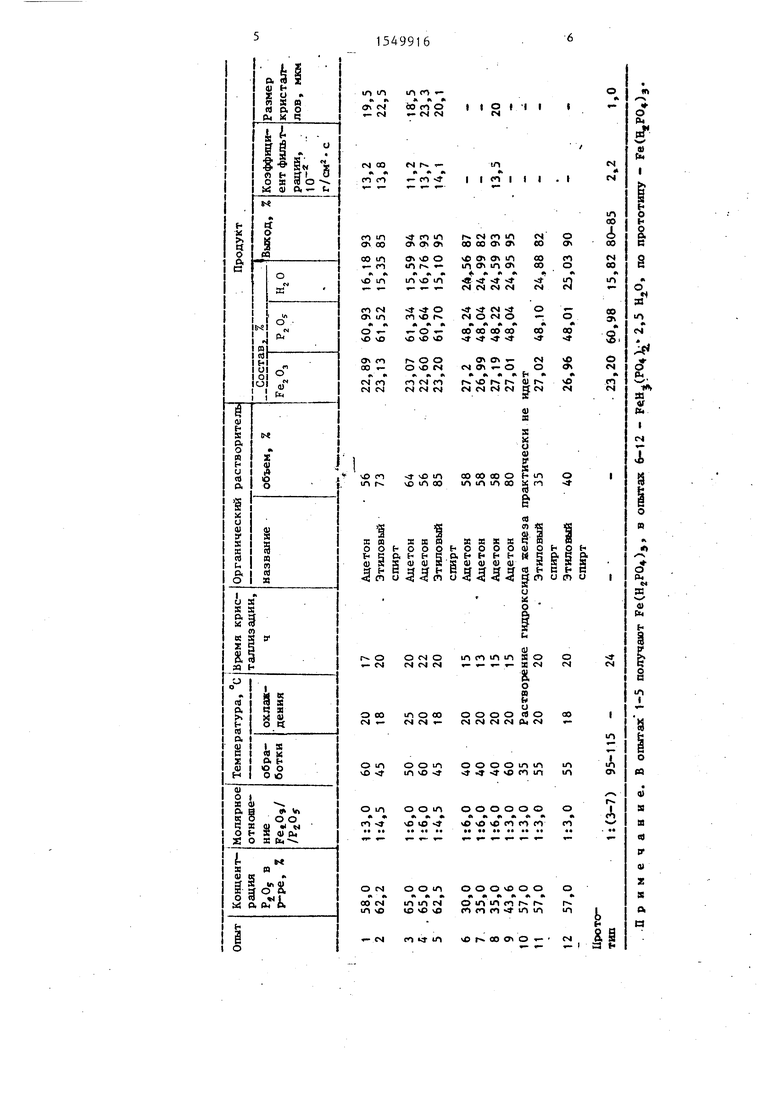

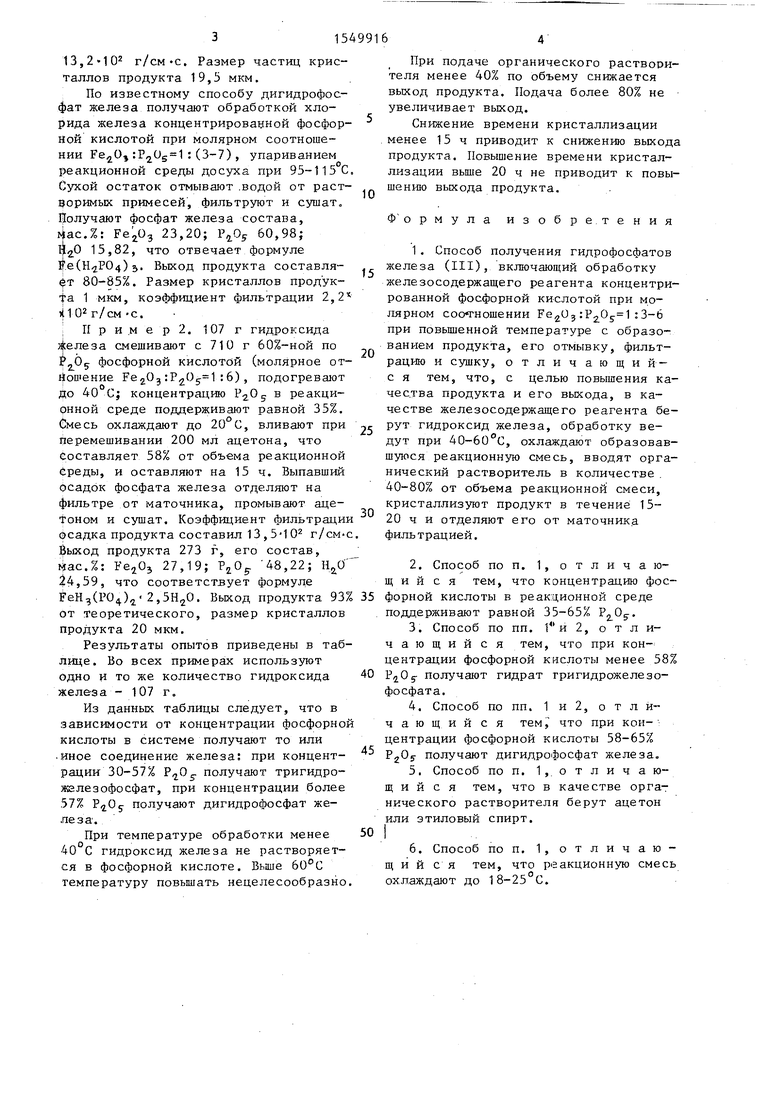

Результаты опытов приведены в таблице. Во всех примерах используют одно и то же количество гидроксида железа - 107 г.

Из данных таблицы следует, что в зависимости от концентрации фосфорной

кислоты в системе получают то или

г

иное соединение железа: при концентрации 30-57% получают тригидро- жалезофосфат, при концентрации более 57% получают дигидрофосфат железа.

При температуре обработки менее 40 С гидроксид железа не растворяется в фосфорной кислоте. Выше 60°С температуру повышать нецелесообразно.

При подаче органического растворителя менее 40% по объему снижается выход продукта. Подача более 80% не увеличивает выход.

Снижение времени кристаллизации менее 15 ч приводит к снижению выхода продукта. Повышение времени кристаллизации выше 20 ч не приводит к повышению выхода продукта.

Ф ормула изобретения

0

с, 5

0

5

0

0

1.Способ получения гидрофосфатов железа (III), включающий обработку железосодержащего реагента концентрированной фосфорной кислотой при молярном соотношении Fe203 :3-6 при повышенной температуре с образованием продукта, его отмывку, фильтрацию и сушку, отличающий -

с я тем, что, с целью повышения качества продукта и его выхода, в качестве железосодержащего реагента берут гидроксид железа, обработку ведут при 40-60°С, охлаждают образовавшуюся реакционную смесь, вводят органический растворитель в количестве 40-80% от объема реакционной смеси, кристаллизуют продукт в течение 15- 20 ч и отделяют его от маточника фильтрацией.

2.Способ по п. 1, отличающийся тем, что концентрацию фосфорной кислоты в реакционной среде поддерживают равной 35-65% РгО.

3.Способ по пп. 1 и 2, отличающийся тем, что при концентрации фосфорной кислоты менее 58% получают гидрат тригидрожелезо- фосфата.

4.Способ по пп. 1 и 2, отличающий ся тем, что при кон- центрации фосфорной кислоты 58-65% P20s- получают дигидрофосфат железа.

5.Способ по п. 1, отличающийся тем, что в качестве органического растворителя берут ацетон или этиловый спирт.

6.Способ по п. 1, отличающийся тем, что реакционную смесь охлаждают до 18-25 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дигидрофосфата марганца дигидрата | 1986 |

|

SU1474083A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МЕТАЛЛОФОСФАТНОГО ПРОДУКТА (ВАРИАНТЫ) | 2014 |

|

RU2579378C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 2008 |

|

RU2372282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТА ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2801188C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ФОСФАТА МЕДИ(+2)-АММОНИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2014 |

|

RU2579107C1 |

| Способ получения однозамещенного фосфата-марганца-железа | 1990 |

|

SU1733379A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЯ ФОСФОРНО-КИСЛОГО ОДНОЗАМЕЩЕННОГО | 2001 |

|

RU2178386C1 |

| Способ получения однозамещенного фосфата марганца-железа | 1983 |

|

SU1110749A1 |

| СПОСОБ ПЕРЕРАБОТКИ МОНАЦИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2549412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ КОБАЛЬТА (II)-АММОНИЯ | 2013 |

|

RU2542287C9 |

Изобретение относится к способу получения гидрофосфатов железа (III), которые используются в качестве химических реактивов, фосфатных клеев и цементов, высокотемпературных связок. Целью изобретения является повышение качества продукта и его выхода. Гидрофосфаты железа получают обработкой гидроксида железа концентрированной фосфорной кислотой при 40-60°С и молярном соотношении FE2O3:P2O5, равном 1:(3-6), образовавшуюся реакционную смесь охлаждают, вводят оргапнический растворитель в количестве 40-0% от объема реакционной смеси, кристаллизуют осадок продукта в течение 15-20 ч, отделяют его от маточника фильтрацией, промывают и сушат. Целесообразно поддерживать концентрацию фосфорной кислоты в реакционной смеси равной 35-65% P2O5, вести охлаждение до 18-25°С, в качестве органического растворителя использовать этиловый спирт или ацетон. При концентрации фосфорной кислоты менее 58% P2O5 получают гидрат тригидрожелезофосфат, при концентрации фосфорной кислоты 58-65% P2O5 получают дигидрофосфат железа. Указанные отличия повышают выход продукта до 90-95% и размер его кристаллов до 18,5-23,3 мкм. 5 з.п. ф-лы, 1 табл.

| Bulletin de la Societe Chimique de France, 1961, № 12, 2277-2282. |

Авторы

Даты

1990-03-15—Публикация

1986-12-10—Подача