Фие.1

Изобретение относится к области сварки, а именно к способам сварки труб с внутренним защитным покрытием, и может быть использовано при из готовлении трубопроводов в нефтедобывающей, нефтеперерабатывающей, химической и других отраслях промышленности.

Целью изобретения является обес- печение срока службы сварного соединения не менее срока службы целой трубы.

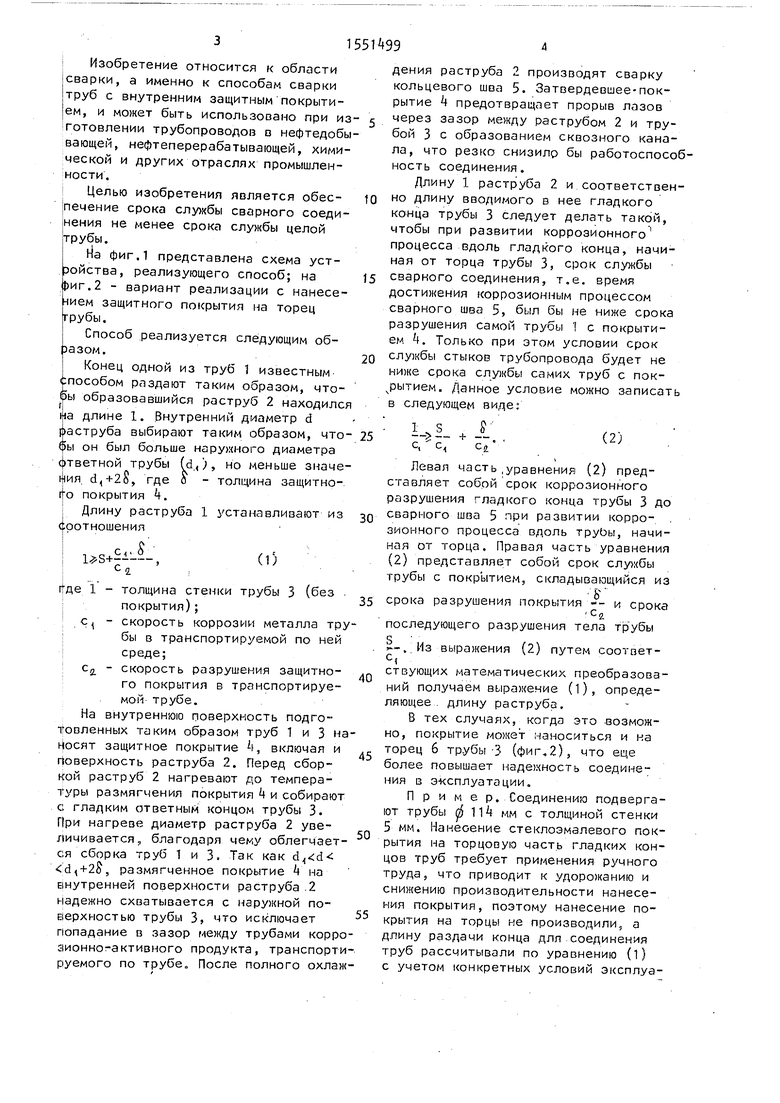

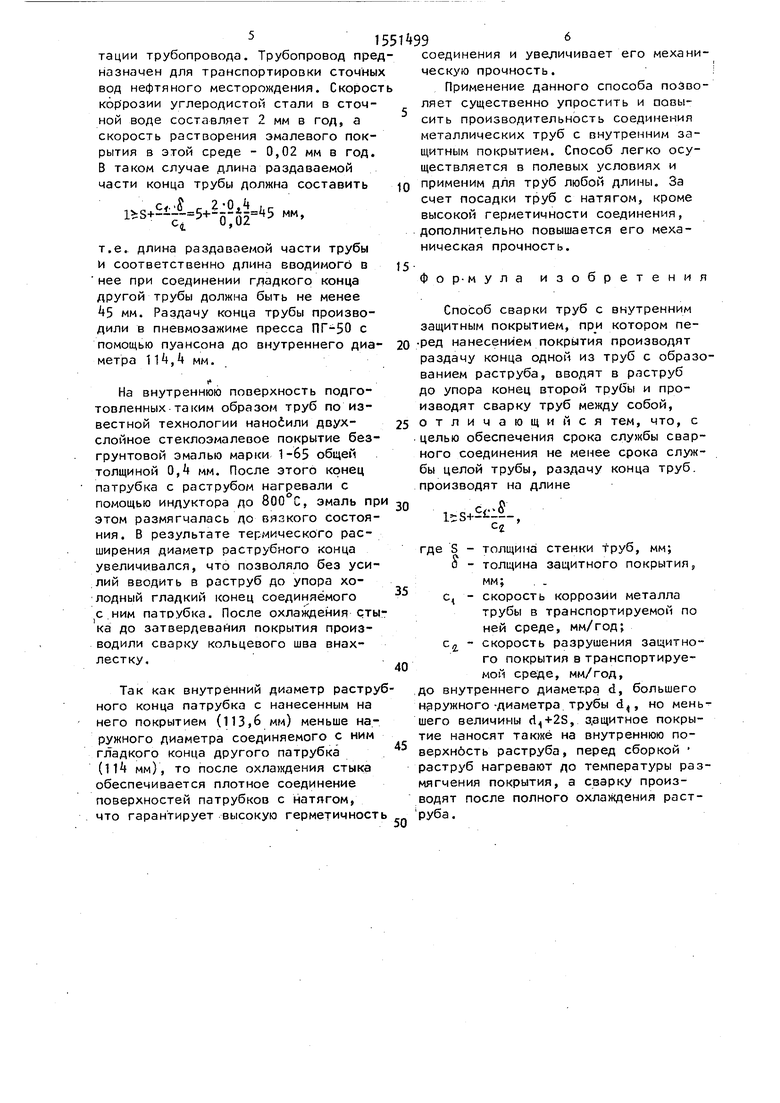

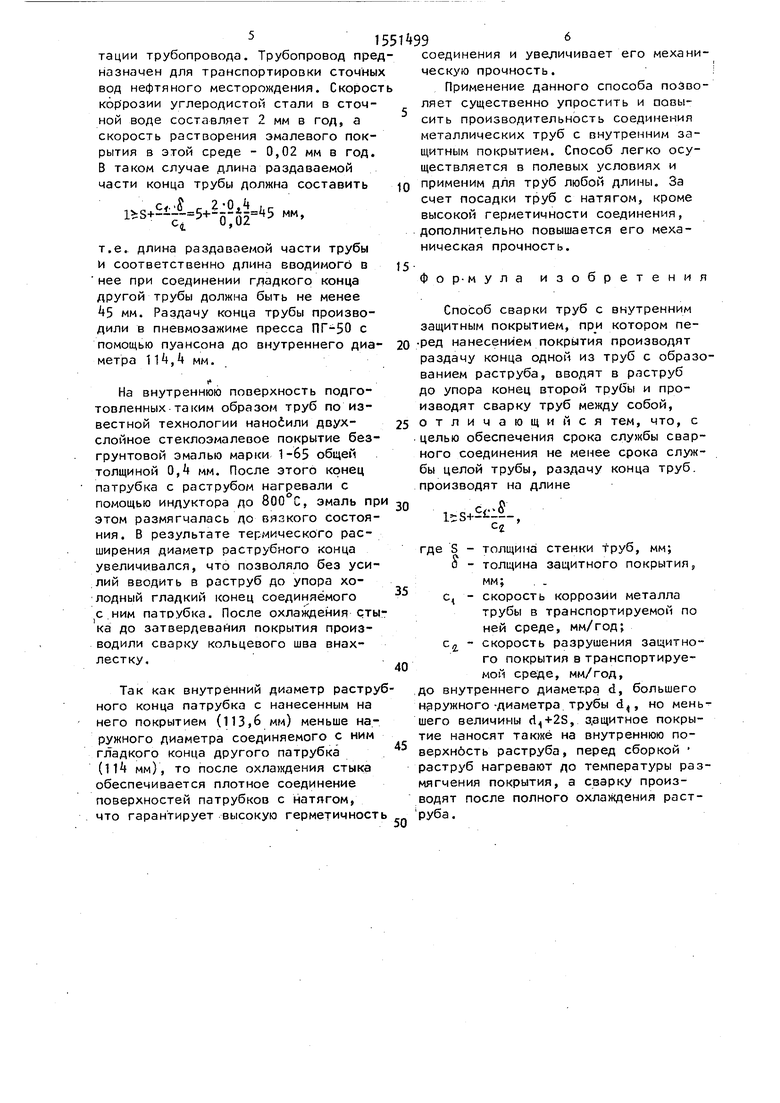

На фиг.1 представлена схема устройства, реализующего способ; на иг,2 - вариант реализации с нанесе- -|ием защитного покрытия на торец грубы.

Способ реализуется следующим обэазом.

Конец одной из труб 1 известным :пособом раздают таким образом, что- )ы образовавшийся раструб 2 находился ia длине 1. Внутренний диаметр d аструба выбирают таким образом, что- ы он был больше наружного диаметра фтветной трубы (d,), но меньше зкаче- (|1ия , где о - толщина защитного покрытия 4.

Длину раструба 1 устанавливают из соотношения

о

(1)

где 1 - толщина стенки трубы 3 (без

покрытия); с - скорость коррозии металла трубы в транспортируемой по ней среде;

са - скорость разрушения защитно- го покрытия в транспортируемой трубе.

На внутреннюю поверхность подготовленных таким образом труб 1 и 3 наносят защитное покрытие , включая и поверхность раструба 2. Перед сборкой раструб 2 нагревают до температуры размягчения покрытия k и собирают с гладким ответным концом трубы 3. При нагреве диаметр раструба 2 увеличивается, благодаря чему облегчается сборка труб 1 и 3. Так как , размягченное покрытие k на внутренней поверхности раструба 2 надежно схватывается с наружной поверхностью трубы 3, что исключает попадание в зазор между трубами корро- зионно-активного продукта, транспортируемого по трубе. После полного охлаж

5

0

5

дения раструба 2 производят сварку кольцевого шва 5. Затвердевшее-покрытие 4 предотвращает прорыв лазов через зазор между раструбом 2 и трубой 3 с образованием сквозного канала, что резко снизило бы работоспособность соединения.

Длину 1 раструба 2 и соответственно длину вводимого в нее гладкого конца трубы 3 следует делать такой, чтобы при развитии коррозионного процесса вдоль гладкого конца, начиная от торца трубы 3, срок службы сварного соединения, т.е. время достижения коррозионным процессом сварного шва 5, был бы не ниже срока разрушения самой трубы с покрытием k. Только при этом условии срок службы стыков трубопровода будет не ниже срока службы самих труб с покрытием. Данное условие можно записать в следующем виде:

о

5

Q

, 5

0

W-.

(2)

С, С Сц

Левая часть .уравнения (2) представляет собой срок коррозионного разрушения --ладного конца трубы 3 до сварного шва 5 при развитии коррозионного процесса вдоль труЬы, начиная от торца. Правая часть уравнения (2) представляет собой срок службы трубы с покрытием, складывающийся из

срока разрушения покрытия -- и срока

сг последующего разрушения тела трубы

Q

Ј-. Из выражения (2) путем соответствующих математических преобразований получаем выражение (1), определяющее длину раструба,

В тех случаях, когда это возможно, покрытие может наноситься и на торец 6 трубы 3 (фиг,2), что еще более повышает надежность соединения в эксплуатации.

Пример. Соединению подвергают трубы ф 11А мм с толщиной стенки 5 мм. Нанесение стеклоэмалевого покрытия на торцовую часть гладких концов труб требует применения ручного труда, что приводит к удорожанию и снижению производительности нанесения покрытия, поэтому нанесение покрытия на торцы не производили, а длину раздачи конца для соединения труб рассчитывали по уравнению (1) с учетом конкретных условий эксплуатации трубопровода. Трубопровод предназначен для транспортировки сточных вод нефтяного месторождения. Скорость коррозии углеродистой стали в сточной воде составляет 2 мм в год, а скорость растворения эмалевого покрытия в этой среде - 0,02 мм в год. В таком случае длина раздаваемой части конца трубы должна составить

-

т.е. длина раздаваемой части трубы и соответственно длина вводимого в нее при соединении гладкого конца другой трубы должна быть не менее 45 мм. Раздачу конца трубы производили в пневмозажиме пресса ПГ-50 с помощью пуансона до внутреннего диаметра 114,4 мм.

На внутреннюю поверхность подготовленных таким образом труб по известной технологии наносили двухслойное стеклоэмалевое покрытие безгрунтовой эмалью марки 1-65 общей толщиной 0,4 мм. После этого конец патрубка с раструбом нагревали с помощью индуктора до 800 С, эмаль пр этом размягчалась до вязкого состояния. В результате термического расширения диаметр раструбного конца увеличивался, что позволяло без усилий вводить в раструб до упора холодный гладкий конец соединяемого с ним патрубка. После охлаждения стыка до затвердевания покрытия производили сварку кольцевого шва внахлестку.

Так как внутренний диаметр раструбного конца патрубка с нанесенным на него покрытием (113,6 мм) меньше наружного диаметра соединяемого с ним гладкого конца другого патрубка (114 мм), то после охлаждения стыка обеспечивается плотное соединение поверхностей патрубков с натягом, что гарантирует высокую герметичность

1551499

10

15

20

25

,д

35

0

5

0

соединения и увеличивает его механическую прочность.

Применение данного способа позволяет существенно упростить и повысить производительность соединения металлических труб с внутренним защитным покрытием. Способ легко осуществляется в полевых условиях и применим для труб любой длины. За счет посадки труб с натягом, кроме высокой герметичности соединения, дополнительно повышается его механическая прочность.

Ф о р-м ула изобретения

Способ сварки труб с внутренним защитным покрытием, котором пе- ред нанесением покрытия производят раздачу конца одной из труб с образованием раструба, вводят в раструб до упора конец второй трубы и производят сварку труб между собой, отличающийся тем, что, с целью обеспечения срока службы сварного соединения не менее срока службы целой трубы, раздачу конца труб производят на длине

сЈ18 - сГ

толщина стенки труб, мм; толщина защитного покрытия, мм;

скорость коррозии металла трубы в транспортируемой по ней среде, мм/год; скорость разрушения защитного покрытия в транспортируемой среде, мм/год, до внутреннего диамет.ра d, большего наружного -диаметра трубы do но меньшего величины сЦ+28, з.ащитное покрытие наносят также на внутреннюю по- верхнбсть раструба, перед сборкой раструб нагревают до температуры размягчения покрытия, а сварку производят после полного охлаждения раст- руба.

где

1-8+

S S

ся 7

f/MW///////A

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И ВТУЛКАМИ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2013 |

|

RU2540199C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДОВ ИЗ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1998 |

|

RU2139784C1 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ МЕТАЛЛИЧЕСКИХ ОБЛИЦОВАННЫХ ТРУБ | 1999 |

|

RU2153120C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1993 |

|

RU2079033C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2398152C1 |

| СПОСОБ ЗАЩИТЫ ТРУБОПРОВОДОВ ОТ КОРРОЗИИ | 2002 |

|

RU2229653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДОВ ИЗ ЭМАЛИРОВАННЫХ ТРУБ | 1997 |

|

RU2131551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЦЕМЕНТНО-ПЕСЧАНЫМ ПОКРЫТИЕМ | 2009 |

|

RU2398156C1 |

| СПОСОБ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ ОТ КОРРОЗИИ | 2010 |

|

RU2448297C2 |

| Труба с внутренним защитным покрытием | 2016 |

|

RU2616429C1 |

Изобретение относится к сварке, а именно к способам сварки труб с внутренним защитным покрытием, и может быть использовано при изготовлении трубопроводов в нефтедобывающей, нефтеперерабатывающей, химической и других отраслях промышленности. Цель изобретения - обеспечение срока службы сварного соединения не менее срока службы целой трубы. На конце трубы 1 образуют раструб 2 длиной L≥S+C1.δ/C2, где C1 - скорость коррозии металла трубы, C2 - скорость разрушения защитного покрытия, δ - толщина защитного покрытия, S - толщина стенки трубы, D - внутренний диаметр конца трубы после раздачи, D1 - наружный диаметр трубы, при этом D1ΔΔ1+2δ. На внутреннюю поверхность труб 1 и 3, включая раструб 2, наносят защитное покрытие 4. Раструб 2 нагревают до температуры размягчения покрытия 4 и собирают с трубой 3. После охлаждения раструба 2 выполняют сварной шов 5. 2 ил.

Фиг. 2

| Плодосушилка | 1928 |

|

SU13535A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент Германии Кв 677561, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-03-23—Публикация

1988-03-11—Подача