Устройство для выращивания из расплава тугоплавких волокон со стабилизацией их диаметра

Изобретение относится к производству профилированных высокотемпературных волокон тугоплавких оксидов, гранатов, перовскитов, а также эвтектических волокон и может быть использовано в технологии выращивания из расплава методом Степанова волокон с высокой степенью совершенства их структуры и поверхности для улучшения оптических характеристик и повышения механической прочности. Установки для выращивания высокотемпературных волокон представляют собой вакуумные ростовые камеры, которые могут быть снабжены устройствами намотки волокна как в самой камере, так и с выводом волокна в дополнительную камеру с барабанами; для исключения вибрации волокна на расстоянии от формообразователя используются направляющие. Они позволяют снизить вибрацию волокна, уменьшая шероховатость ростовой поверхности, что важно при получении как оптических волокон (световодов), так и волокон, используемых в качестве армирующих элементов в композитах.

Наиболее близким к предлагаемому устройству является устройство для получения нитевидных монокристаллов [патент SU 1736209 А1, 15.12.93, Литвинов Л.А. и др.] из расплава методом Степанова, содержащее ростовую камеру с установленными в ней тиглем для расплава с формообразователем, нагреватель тигля, экраны, затравкодержатель и средство его перемещения, барабаны для намотки волокна; устройство снабжено направляющим элементом, расположенным на расстоянии над формообразователем.

Недостатком устройства является то, что направляющий элемент должен быть выполнен с возможностью перемещения в рабочее положение после того, как часть волокна выращена и затравка с начальным отрезком волокна прошла выше направляющего элемента. Недостатком также является то, что эта часть волокна содержит дефекты, так как вибрация значительна; волокно может иметь неудовлетворительное качество. Недостатком является также то, что направляющий элемент должен быть расположен на достаточном расстоянии от зоны роста во избежание его повреждения во время подвижек, так как его материал при используемых температурах становится пластичным.

Технический результат предлагаемого изобретения состоит в увеличении выхода волокна оптического качества или волокна повышенной прочности при производстве тугоплавких волокон, повышении качества профилированного волокна, упрощении конструкции направляющих.

Технический результат достигается за счет того, что устройство для выращивания из расплава тугоплавких волокон со стабилизацией их диаметра содержит ростовую камеру с установленными в ней тиглем для расплава с формообразователем, нагреватель тигля, экраны, затравкодержатель, средство его перемещения, направляющий элемент, расположенный на расстоянии над формообразователем; направляющий элемент имеет два или более свободно покоящихся сапфировых стержня, концы которых лежат в нижних точках выемок в подставках из тугоплавкого металла, растущее волокно расположено между сапфировыми стержнями, волокно и стержни соприкасаются.

Технический результат достигается за счет того, что подставки расположены параллельно друг другу и скреплены с помощью шпилек и гаек. Выполнение стержней из тугоплавкого сапфира позволяет располагать устройство вблизи зоны роста, что позволяет получать волокна оптического качества практически сразу после начала роста волокна.

Малое расстояние от зоны кристаллизации до точки фиксации волокна в направляющем элементе гарантирует соответственно существенно меньшие амплитуды колебаний волокна, нежестко зацепленного за кромку формообразователя, в восходящих тепловых потоках. Это приводит к еще большей гладкости ростовой поверхности и повышению качества выращиваемого волокна по сравнению с устройствами, использующими удаленные направляющие.

Выполнение направляющего элемента со свободно качающимися сапфировыми стержнями позволяет исключить необходимость в его подвижках во время роста, когда затравка проходит между раздвинутыми стержнями, которые сами «сбегаются» и мягко фиксируют волокно при прохождении зоны затравливания через стабилизатор.

Направляющий элемент является простым приспособлением, которое можно позиционировать в любой точке камеры соответственно задаче ростового процесса, использовать при групповом выращивании с затравками различной конфигурации, чему способствует выполнение направляющего элемента разборным в виде двух подставок, скрепленных с помощью шпилек и гаек. Это свидетельствует об упрощении и унификации конструкции устройства фиксации волокна.

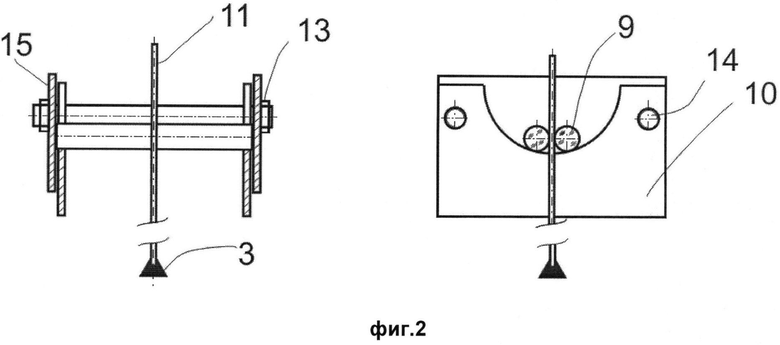

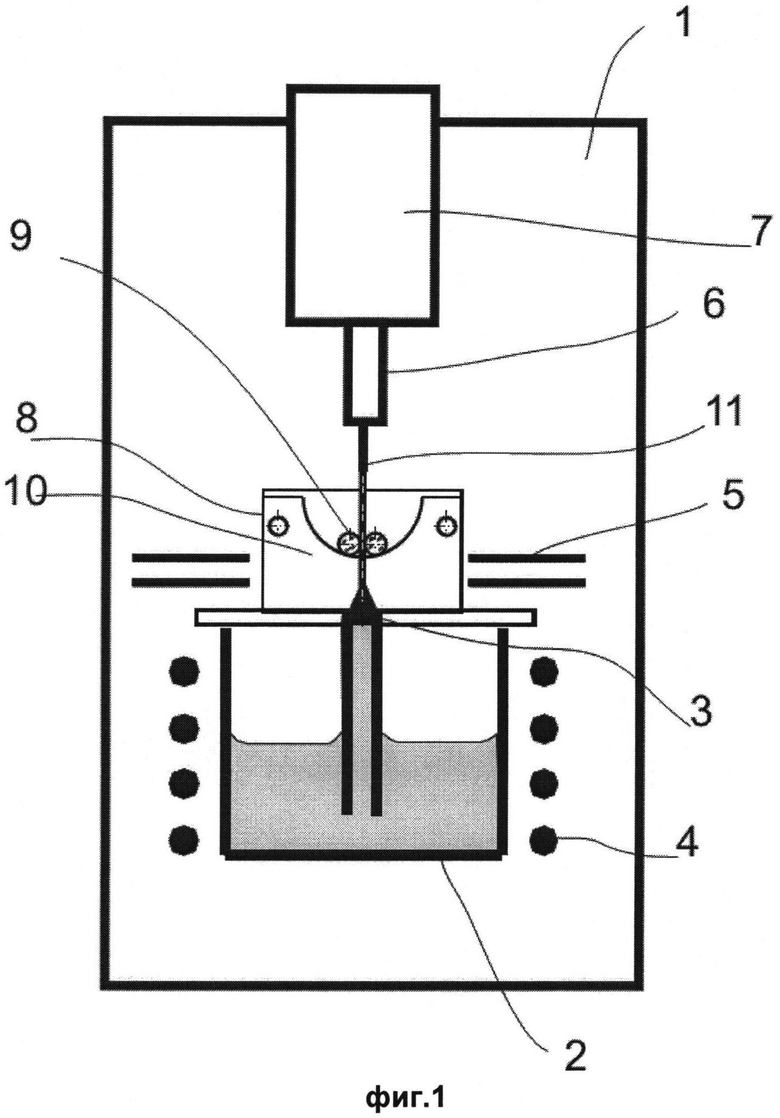

Устройство поясняется чертежами, представленными на фиг. 1-4. На фиг. 1 показана схема устройства для выращивания из расплава тугоплавких волокон со стабилизацией их диаметра, включающего ростовую камеру 1 с установленными в ней тиглем для расплава 2 с формообразователем 3, нагреватель тигля 4, экраны 5, затравкодержатель 6, средство его перемещения 7, направляющий элемент 8, расположенный на расстоянии над формообразователем; направляющий элемент имеет два или более свободно покоящихся сапфировых стержня 9, концы которых лежат в нижних точках выемок в подставках 10 из тугоплавкого металла, растущее волокно 11 расположено между сапфировыми стержнями 9, находясь с ними в постоянном контакте.

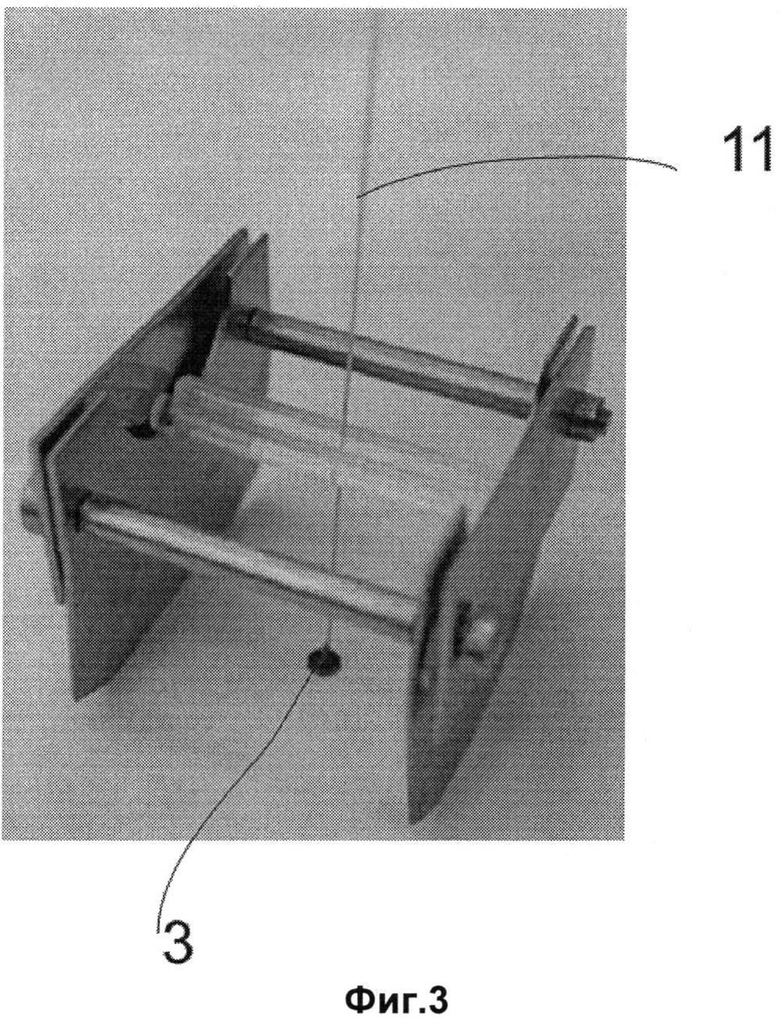

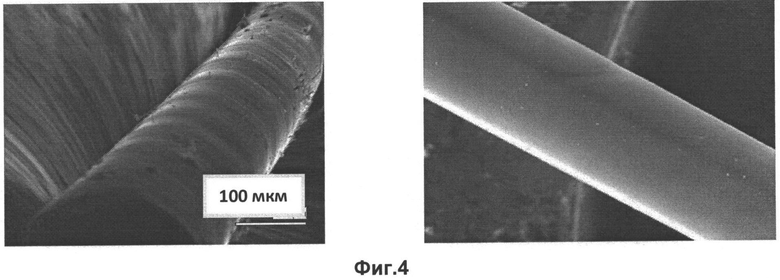

На фиг. 2 приведена конструкция направляющего элемента 8. Подставки 10 расположены параллельно напротив друг друга и скреплены с помощью шпилек 14 с гайками 13. По бокам конструкции имеются ограничители 15, крепящиеся с помощью шпилек 14. Зазор между подставками 10 и ограничителями 15 может быть обеспечен прокладываем шайб. Устройство стабилизации расположено на небольшом расстоянии от формообразователя 3. На фиг. 3 представлены внешний вид предлагаемого устройства с формообразователем 3 и волокном 11, расположение которых соответствует их взаимному положению в ростовой камере. На фиг. 4 представлены фотографии сапфирового волокна, выращенного без применения устройства стабилизации (слева) и сапфирового волокна, выращенного с применением предлагаемого устройства (справа). Работа предлагаемого устройства осуществляется следующим образом. Ростовую камеру готовят к процессу стандартным способом, устанавливают направляющий элемент 8 на крышку формообразователя 3 (Фиг. 1, 2). Опускают шток с затравочным кристаллом и выставляют формообразователь 3 и направляющий элемент 8 с сапфировыми стержнями 9 таким образом, чтобы затравка, проходя между сапфировыми стержнями 9, была соосна капиллярному каналу формообразователя 3. В случае выращивания группы волокон на формообразователи, установленные в линейку, направляющий элемент 8 устанавливают так, чтобы оси сапфировых стержней 9 были параллельны линии, вдоль которой расположены формообразователи. В этом случае затравливание возможно, например, на пластину.

Шток с затравкой поднимают на небольшое расстояние во избежание подплавле-ния затравки, сохраняя положение штока с затравкой между стержнями.

После этого камеру герметизируют, производят разогрев, затравливание и вытягивание монокристаллического волокна. После прохождения затравкой раздвинутых сапфировых стержней они смыкаются вокруг волокна и далее мягко фиксируют его в процессе роста.

Сравнение по качеству выращиваемого волокна можно провести по фотографиям, полученным при свободном росте волокна и при применении предлагаемого устройства для выращивания из расплава тугоплавких волокон со стабилизацией их диаметра (Фиг. 3). Как видно из фиг. 3, предлагаемое устройство обеспечивает улучшение качества высокотемпературных волокон при простой конструкции и отсутствии системы подвижек и юстировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения нитевидных монокристаллов | 1990 |

|

SU1736209A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| Способ затравливания при выращивании профилированных монокристаллов | 1981 |

|

SU1048859A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1997 |

|

RU2160330C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО ВЫТЯГИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1992 |

|

RU2038431C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ВИДЕ СТЕРЖНЕЙ И ТРУБОК ИЗ РАСПЛАВА | 2000 |

|

RU2178469C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227821C1 |

Изобретение относится к производству профилированных высокотемпературных волокон тугоплавких оксидов, гранатов, перовскитов. Устройство содержит ростовую камеру 1 с установленными в ней тиглем 2 для расплава с формообразователем 3, нагреватель 4 тигля 2, экраны 5, затравкодержатель 6, средство 7 его перемещения, направляющий элемент 8, расположенный на расстоянии над формообразователем 3, при этом направляющий элемент 8 имеет два или более свободно покоящихся сапфировых стержня 9, концы которых лежат в нижних точках выемок в подставках 10 из тугоплавкого металла, расположенных параллельно друг другу и скрепленных с помощью шпилек и гаек, при этом растущее волокно 11 расположено между сапфировыми стержнями 9 с возможностью соприкосновения с ними. Технический результат состоит в увеличении выхода волокна оптического качества или волокна повышенной прочности, повышении качества профилированного волокна, упрощении конструкции направляющих. 4 ил.

Устройство для выращивания из расплава тугоплавких волокон со стабилизацией их диаметра, содержащее ростовую камеру с установленными в ней тиглем для расплава с формообразователем, нагреватель тигля, экраны, затравкодержатель, средство его перемещения, направляющий элемент, расположенный на расстоянии над формообразователем, отличающееся тем, что направляющий элемент имеет два или более свободно покоящихся сапфировых стержня, концы которых лежат в нижних точках выемок в подставках из тугоплавкого металла, расположенных параллельно друг другу и скрепленных с помощью шпилек и гаек, при этом растущее волокно расположено между сапфировыми стержнями с возможностью соприкосновения с ними.

| Устройство для получения нитевидных монокристаллов | 1990 |

|

SU1736209A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО ВЫТЯГИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1992 |

|

RU2038431C1 |

| JP 56045900 A, 25.04.1981 | |||

Авторы

Даты

2015-06-10—Публикация

2014-02-21—Подача