Изобретение относится к обработке металлов давлением и может быть использовано для управления трубопрокатным станом при непрерывной прокатке.

Целью изобретения является повышение точности прокатываемых труб.

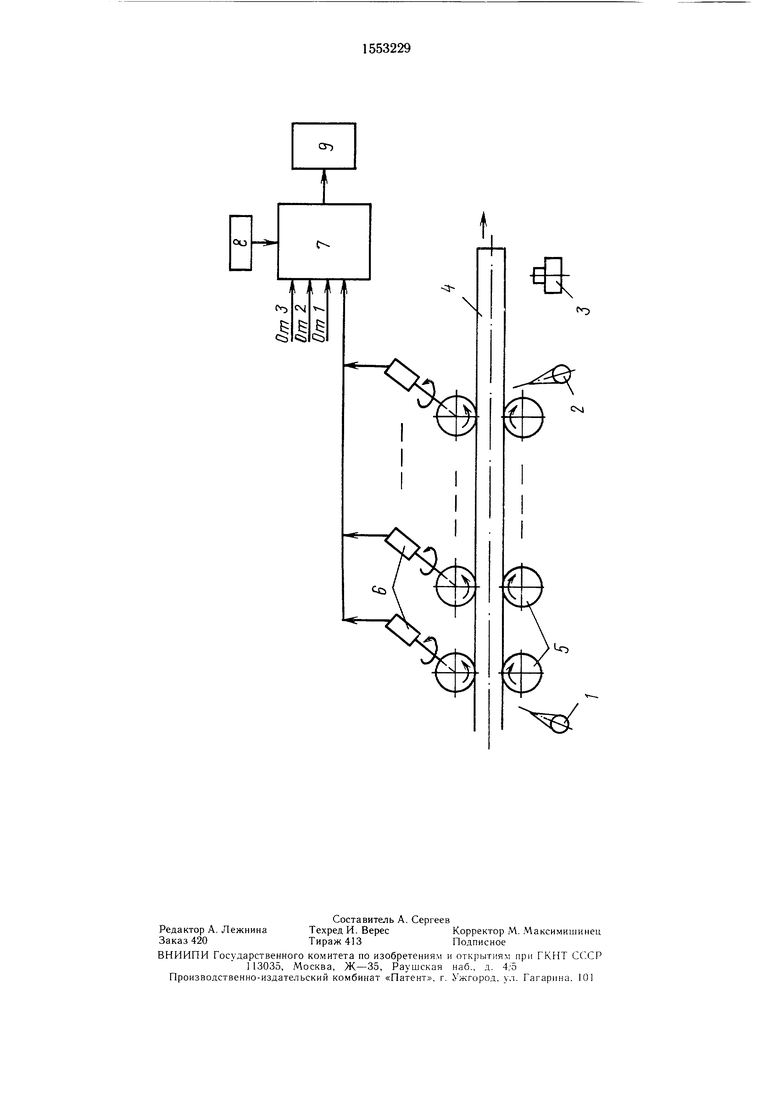

На чертеже приведена блок-схема устройства управл&ния трубопрокатным станом.

Устройство содержит датчики 1 и 2 положения, фиксирующие моменты входа трубы в стан и выхода из стиана соответственно, датчик 3 толщины стенки трубы 4, прокатанной в валках 5 непрерывного стана. Вращение валков осуществляется приводны- -ми двигателями 6. Значения тока нагрузки Л; двигателя и оборотов п, валков по всем клетям стана поступают на вход микроЭВМ 7 типа «Электроника-60, на вход которой

поступают также выходные сигналы датчиков положения I и 2 и толщины 3. Маршрут прокатки и другие исходные данные, а также команды управления вводят в машину с пульта 8 ручного ввода. Информация, необходимая оператору для управления станом, по командам с пульта 8 ручного ввода или по программе выводится на информационное табло 9.

Устройство работает следующим образом.

В момент появления переднего конца трубы на входе в стан срабатывает датчик 1, его сигнал поступает на вход ЭВМ 7, которая начинает определять расход электроэнергии электроприводом валков каждой клети путем вычисления интегрального значения тока Д, нагрузки приводного двигателя валков каждой клети стана по выражению

ел ел

со

N3 Ю

СО

J, p,dt,

где 3j - текущее значение тока нагрузки приводного двигателя валков клетей стана (,...,К); Т - время прокатки одной трубы. В момент выхода заднего конца трубы из зоны датчика 2 интегрирование токов 3j прекращается. Полученные значения 3j по каждой клети запоминают, затем опредеК ляют их сумму по всем клетям 2lj -и после этого вычисляют относительные значения интегральных токов по клетям стана 3j

« , т. е. определяют расход электроэнергии электроприводом валков каждой клети по отношению к ее суммарному расходу указанными электроприводами. Такое решение обеспечивает необходимую точность измерения расхода электроэнергии,поскольку за время прокатки трубы напряжение питания электродвигателей и ток обмотки возбуждения не изменяются. Возможные колебания значенийнапряжения питания и тока возбуждения от трубы к трубе также не внесут погрешности, так как в предлагаемом способе управления станом используются относительные значения расхода электроэнергии двигателем каждой клети к суммарному ее расходу по всем клетям за время прокатки одной трубы. Затем на прокатанной трубе определяют значение продольной раз- ностенности AS, как разницу между значениями толщины стенки, измеренной датчиком 3, по концам трубы, т. е. &S,S,n-S,3 где S,,, и S,a - значения толщины стенки i-й трубы на переднем и заднем концах соответственно. Полученное значение AS, сравнивают со значением продольной раз- ностенности, определенным на предыдущей трубе, т.е. проверяют условие (д5; - AS,,)0. Если условие соблюдается, то ЭВМ 7 формирует команду запоминания значения &Si и соответствующих ему относительных значений интегральных токов 3,, при скоростях вращения валков п„ по клетям стана. Если условие не соблюдается, то в памяти ЭВМ 7 сохраняются указанные параметры по предыдущей трубе и формируется команда готовности обработки данных при прокатке последующей (i-f-l)-ft трубы. Приведенный алгоритм обработки данных повторяется при срабатывании датчика 1, когда передний конец последующей трубы входит в стан. Таким образом, в оперативной памяти ЭВМ 7 в любой момент времени находятся минимальное значение продольной разностенности из массива прокатанных по данному маршруту труб и соответствующие этой разностенности относительные значения интегральных токов и обороты двигателей клетей. Количество труб, определяющее массив труб, вводят в машину с пульта 8 и после их прокатки ми- нимальное значение Д5, и соответствующие ему значения ,, при скоростях вращения nji приводных двигателей, а также маршрут прокатки вводят в постоянное запоминающее устройство ЭВМ 7. В даль0 нейшем при управлении станом в процессе прокатки труб по заданному маршруту в качестве эталона используют относительные значения интегральных токов 3,„ соответствующие минимальному значению продольной разностенности Д5. Для этого

5 оператор по команде слпульта 8 выводит значения параметров AS, щ на информационное табло 9, на которое также поступают текущие значения указанных параметров по каждой трубе после ее прокатQ ки для сравнивания с эталоном.

Изобретение обеспечивает повышение точности прокатываемых труб за счет того, что управление станом осуществляют на основе объективного анализа и обработки 5 энергосиловых и точностных параметров процесса деформации каждой трубы, исключая субъективный фактор управления станом.

30

Формула изобретения

Способ управления трубопрокатным станом, включающий измерение продольной разностенности трубы, измерение расхода электроэнергии электроприводом валков каждой клети стана в процессе прокатки,

5 коррекцию межвалкового зазора клетей ст., на, отличающийся тем, что, с целью повышения точности прокатываемых труб, дополнительно определяют расход электроэнергии электроприводом валков каждой клети

0 по отношению к суммарному ее расходу электроприводами на стане при прокатке каждой трубы, устанавливают в качестве эталона значение указанного расхода электроэнергии электроприводом валков каждой клети по отношению к ее суммарному

5 расходу электроприводами на стане при прокатке трубы по заданному маршруту с наименьшей продольной разностенностью, увеличивают межвалковый зазор в клети, в которой значение расхода электроэнергии электроприводом валков по отношению к

суммарному ее расходу электроприводами валков клетей стана превышает эталонное значение и уменьшают межвалковый зазор в клети, в которой значение расхода электроэнергии электроприводом валков по отношению к суммарному ее расходу электроприводами валков клетей стана меньше эталонного значения.

со

С-t,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления пилигримовым станом | 1987 |

|

SU1414489A2 |

| Способ продольной прокатки труб (его варианты) | 1984 |

|

SU1202646A1 |

| СПОСОБ НАСТРОЙКИ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2004 |

|

RU2263552C1 |

| Рабочая клеть стана продольной прокатки | 1979 |

|

SU835539A1 |

| Способ винтовой раскатки труб на трехвалковом стане | 1980 |

|

SU865445A1 |

| Инструмент стана продольной прокатки труб | 1986 |

|

SU1335352A1 |

| Способ редуцирования труб с натяжением | 1987 |

|

SU1488044A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ МОМЕНТОВ НА РАБОЧИХ ВАЛКАХ ПРОКАТНОЙ КЛЕТИ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2362641C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для управления трубопрокатном станом при непрерывной прокатке. Цель изобретения - повышение точности прокатываемых труб. Цель достигается тем, что измеряют расход электроэнергии электроприводом валков каждой клети по отношению к ее суммарному расходу, дополнительно определяют значение продольной разностенности каждой трубы как разность между толщинами стенки на концах трубы, значение продольной разнотолщинности данной трубы сравнивают с таковым на предыдущей трубе, если первое из них меньше, то ее запоминают совместно с соответствующими значениями относительных расходов токов и частот вращения валков. Запомненные значения являются исходными для прокатки последующей трубы. 1 ил.

Ъ

I

N

Сэ

СХл

S

Ј(

| Данилов А | |||

| Ф., Глейберг А | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Г | |||

| Горячая прокатка и прессование труб | |||

| М.: Металлургия, 1972, с | |||

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

Авторы

Даты

1990-03-30—Публикация

1988-05-31—Подача