1

Изобретение относится к трубопрокатному npoHSBOflCfBy, в частности к производству горячекатаных, бесшовных труб в станах продольной

прокатки.

Цель изобретения - снижение раз- ностенности труб путем регулирова- ния значения коэффициента трения между трубой и оправкой.

П р и м е р. При прокатке черновой трубы 13612 мм длиной Юм с перепадом температуры по длине 120°С, гильза, полученная на прошивном .стане, имеет размеры 147-14 мм и различную температуру по длине: 940 - на переднем и 1060 - на заднем концах, которая измеряется датчиком системы программного управления работой нажимного устройства и оборудования подачи смазки. Подобный перепад температур (120 С) при-- водит к образованию продольной раз- .ностенности труб 1, 2. мм. Устранение разностенности такой величины требует равномерного уменьшения расстояния между валками и оправкой соответственно на 2,4 мм в процессе прокатки всей трубы, что составляет 20% номинальной толщины стенки черновой трубы (12 мм).

Таким образом, прокатка указанной трубы 136-12 мм длиной 10 м должна осуществляться с изменением расстояния между валками и оправкой на 0,24 мм на каждый метр трубы.

Требуемый уровень изменения расстояния между валками и оправкой на 20% от номинальной толщины стенки трубы взаимосвязан с изменением величины коэффициента трения на оправке, которое может быть достигнуто соответствующим уменьшением количества подаваемой смазки или подачей смазки со снижающимися антифрикционными свойствами.

В первом варианте дополнительно к подаче смазки в предочаговую зону деформации на оправке перед прокаткой подают смазку в гильзу одновременно с перемещением валков,например порошкообразный триполифосфат натрия при этом ее количество изменяют обратно пропорционально изменению величины расстояния между валками и оправкой .

, Величина изменения расстояния между валками .и оправкой при прокатке различных частей трубы переднего, середины и заднего концов

02646 2

трубы соответ ;твенно составляет 2,4, 1,2 и О мм или 20, 10 и 0% от номинальной толщины стенки прокатываемой трубы (2 мм).

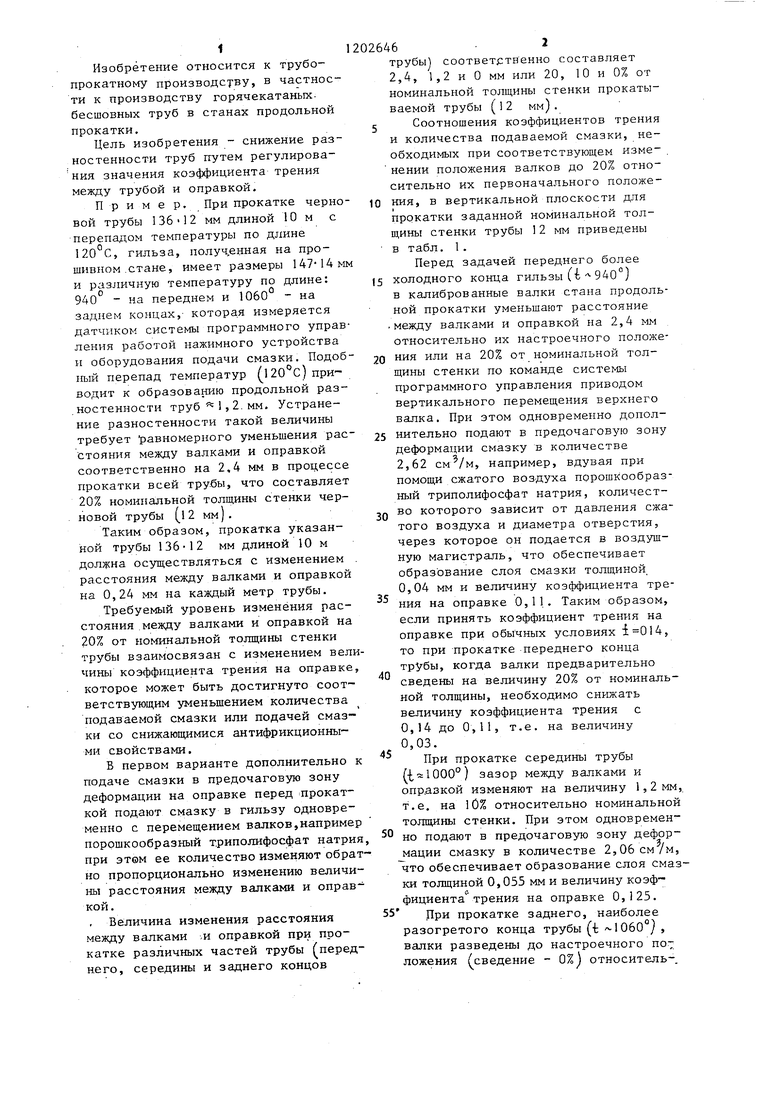

5 Соотношения коэффициентов трения и количества подаваемой смазки, необходимых при соответствующем изме- , нении положения валков до 20% относительно их первоначального положе10 ния, в вертикальной плоскости для прокатки заданной номинальной толщины стенки трубы I2 мм приведены в табл. 1.

Перед задачей переднего более

15 холодного конца гильзы (i- 940°)

в калиброванные валки стана продольной прокатки уменьшают расстояние между валками и оправкой на 2,4 мм относительно их настроечного положе20 ния или на 20% от номинальной толщины стенки по команде системы программного управления приводом вертикального перемещения верхнего валка. При этом одновременно допол25 нительно подают в предочаговую зону деформации смазку в количестве 2,62 см /м, например, вдувая при помощи сжатого воздуха порошкообразный триполифосфат натрия, количест2Q во которого зависит от давления сжатого воздуха и диаметра отверстия, через которое он подается в воздушную магистраль, что обеспечивает образование слоя смазки толщиной 0,04 мм и величину коэффициента трения на оправке 0,11. Таким образом, если принять коэффициент трения на оправке при обычных условиях , то при прокатке переднего конца трубы, когда валки предварительно сведены на величину 20% от номинальной толщины, необходимо снижать величину коэффициента трения с 0,14 до 0,11, т.е. на величину 0,03.

При прокатке середины трубы

35

40

45

50

, а 1000°) зазор между валками и оправкой изменяют на величину 1,2мм, т.е. на 10% относительно номинальной толщины стенки. При этом одновременно подают в предочаговую зону дефор- мации смазку в количестве 2,06 см/м, что обеспечивает образование слоя смазки толщиной 0,055 мм и величину коэффициента трения на оправке 0,125. 55 при прокатке заднего, наиболее разогретого конца трубы (-t 1060°) , валки разведены до настроечного положения (сведение - 0% относитель-.

но номинальной толщины стенки трубы. При этом дополнительную смазку не подают, что обеспечивает величину коэффициента трения - 0,150, обусловленную применением основной смазки.

Как видно из табл. 1, изменяя исходную толщину слоя смазки колл- чество, дополнительно подаваемое в зазор между гильзой и-оправкой), например, увеличивая ее с О до 0,07 мм снижают коэффициент трения на оправке с 0,14 до 0,11, т.е. при прокатке труб размером 136 12 мм на ТПА-140 следует соблюдать соответствие между величиной изменения расстояния между валк амй и оправкой и величиной коэффициента трения : при уменьшении расстояния межд валками и оправкой на 20% номинальной толщины стенки- трубы величину коэффициента трения на оправке следует уменьшать на 0,03 путем подачи дополнительной смазки в количестве 2,62 .

Аналогичный эффект при прокатке трубы по предлагаемому способу може быть получен и во втором варианте, т.е. в случае дополнительной подачи смазки дискретно с различными антифрикционными свойствами в предоча- говую зону деформации одновременно с перемещением валков и изменении ее свойств в зависимости, обратно пропорциональной изменению величины расстояния между валками и оправкой Применяя другой вид смазок или различные их смеси можно также увеличивать или уменьшать коэффищ1ент трения на оправке.

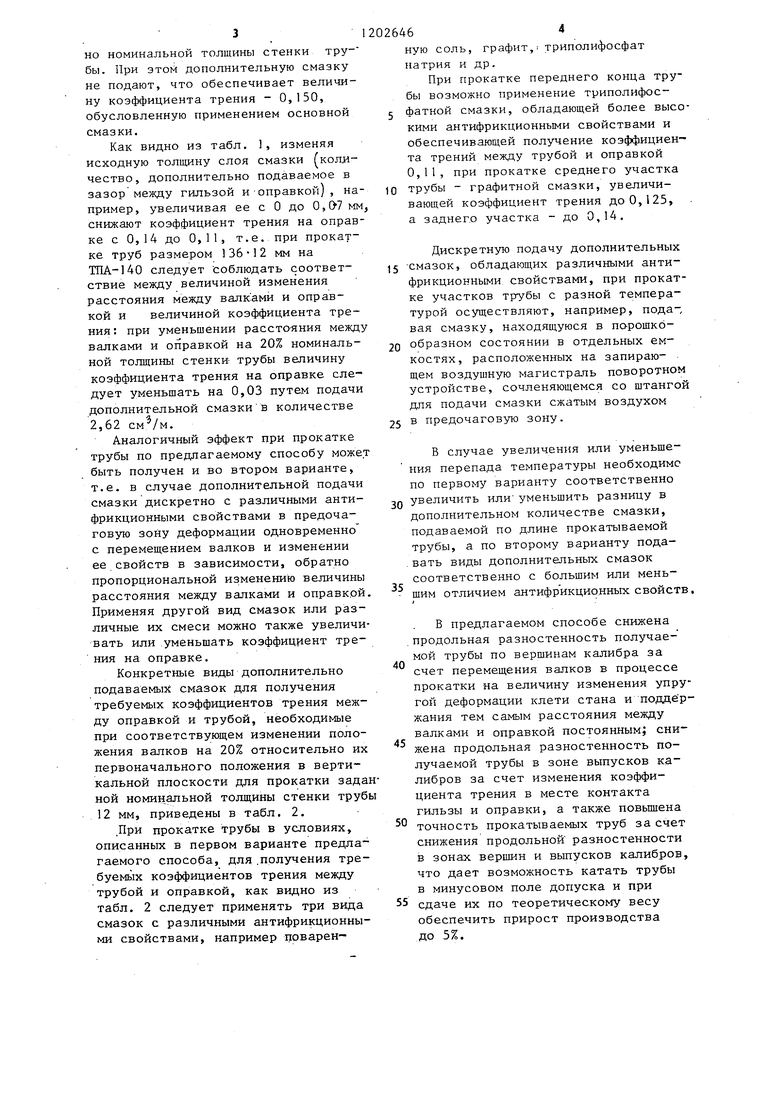

Конкретные виды дополнительно подаваемых смазок для получения требуемых коэффициентов трения между оправкой и трубой, необходимые при соответствующем изменении положения валков на 20% относительно их первоначального положения в вертикальной плоскости для прокатки зада ной номинальной толщины стенки труб 12 мм, приведены в табл. 2.

.При прокатке трубы в условиях, описанных в первом варианте предлагаемого способа, для .получения тре- буемь1х коэффициентов трения между трубой и оправкой, как видно из табл. 2 следует применять три вида смазок с различными антифрикционными свойствами, например поварен026464

ную соль, графит, триполифосфат натрия и др.

При прокатке переднего конца трубы возможно применение триполифос- 5 фатной смазки, обладающей более высокими антифрикционными свойствами и обеспечивающей получение коэффициента трений между трубой и оправкой 0,11, при прокатке среднего участка 10 трубы - графитной смазки, увеличивающей коэффициент трения до 0,125, а заднего участка - до 0,14.

Дискретн-ую подачу дополнительных 15 -смазок, обладающих различными антифрикционными свойствами, при прокатке участков трубы с разной температурой осуществляют, например, пода-, вая смазку, находящуюся в парошкб- 20 образном состоянии в отдельных емкостях, расположенных на запирающем воздушную магистраль поворотном устройстве, сочленяющемся со штангой для подачи смазки сжатым воздухом 25 в предочаговую зону.

В случае увеличения или уменьшения перепада температуры необходимо по первому варианту соответственно 3Q увеличить или уменьшить разницу в дополнительном количестве смазки, подаваемой по длине прокатываемой трубы, а по второму варианту пода- . вать ВИДЬ дополнительных смазок соответственно с большим или мень35

40

45

50

55

шим отличием антифрикционных свойств.

В предлагаемом способе снижена продольная разностенность получаемой трубы по вершинам калибра за счет перемещения валков в процессе прокатки на величину изменения упругой деформации клети стана и поддержания тем самым расстояния между валками и оправкой постоянным} снижена продольная разностенность получаемой трубы в зоне выпусков калибров за счет изменения коэффициента трения в месте контакта гильзы и оправки, а также повьшгена точность прокатываемых труб за счет снижения продольной разностенности в зонах вершин и выпусков калибров, что дает возможность катать трубы в минусовом поле допуска и при сдаче их по теоретическому весу обеспечить прирост производства до 5%.

Задний конец гиль- Проваренная соль зы 0% (О мм) (NaCl)

f

Средняя часть трубы 10% (1,2 мм) Графит

Передний конец

гпльзы 20% (2,4мм) Триполифосфат

нитрия

Составитель Л. Матурина Редактор Н. Данкулич Техред Т.Тулик Корректор И. Муска,

Заказ 8350/8Тираж 548Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская на5., д, 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Таблица 1

0,14

0,125

4-5

0,1 1

8-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения разностенности гильз | 1990 |

|

SU1780889A1 |

| Способ производства труб на непрерывном стане | 1977 |

|

SU680773A1 |

| Способ винтовой раскатки труб на трехвалковом стане | 1980 |

|

SU865445A1 |

| Способ винтовой прошивки | 1979 |

|

SU850237A1 |

| Способ продольной прокатки труб | 1985 |

|

SU1329849A1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2007 |

|

RU2362639C1 |

| Технологический инструмент косо-ВАлКОВОгО CTAHA | 1979 |

|

SU831236A1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ | 2006 |

|

RU2332271C1 |

1. Способ продольной прокатки труб, включающий введение смаз ки :в гильзу и деформацию -.гильзы на оправке калиброванными валками, .расстояние между которыми за время прокатки увеличивают с учетом разницы температур и толщин .стенки переднего и заднего концов гильзы, отличающийся тем, что, с целью снижения разно-, стенности труб путем регулирования значения коэффициента трения между трубой и оправкой, подачу смазки в гильзу осуществляют одновременно с изменением расстояния между валками и количество ее уменьшают на такой же коэффициент, на который увеличивают расстояние между валками. 2. Способ продольной .прокатки труб, включающий введение смазки в гильзу и деформацию гильзы на оправке калиброван ными валками, расстояние между которыми за время прокатки увеличивают с учетом разницы температур и толщин стенки переднего и заднего концов гильзы, отличающийся тем, что, с целью снижения разностенности труб путем регулирования значения коэффициента трения между трубой и оправкой, подают в гильзу одновременно с изменением расстояния между валками дискретно разные по анти- фрикционным свойствам смазки, снижая свойства на такой же коэффициент, на который увеличивают расстояние между валками. С (Л ю о ГчЭ О5 4 S

| Черная металлургия | |||

| Экспресс- информация, сер | |||

| Трубное производство, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка и прессование труб,-М.: Металлургия, 1972, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1986-01-07—Публикация

1984-01-04—Подача