1

Изобретение относится к производству теплоизоляционных изделий, в частности к производству теплоизоляционного шнура из волокнистых материалов, преимущественно минеральной ваты.

Известна установка для производства теплоизоляционного шнура, содержащая механизмы подачи, ковра и резки его на полосы и оплеточные машины Cl 3.

Недостатком зтой установки является низкая производительность, так как процессы раскладки ковра на столе и подачи полос в оплеточные машины выполняются вручную.

Цель изобретения - увеличение производительности установки.

Цель достигается тем, что установка снабжена последовательно установленными между механизмом резки и оплеточными машинами транспортероммагазином и механизмами прёдваритель-. ногоформования сердечника шнура, причем транспортер-магазин выполнен

в виде параллельно установленных приводного рольганга с механизмом стал-; кивания полос и расположенных пб обе стороны от него подающих транспортеров.

Кроме того, каждый из механизмов предварительного формования сердечника шнура выполнен в виде профилированных роликов, попарно установленных во взаимно перпендикулярных плоскосtoтях.

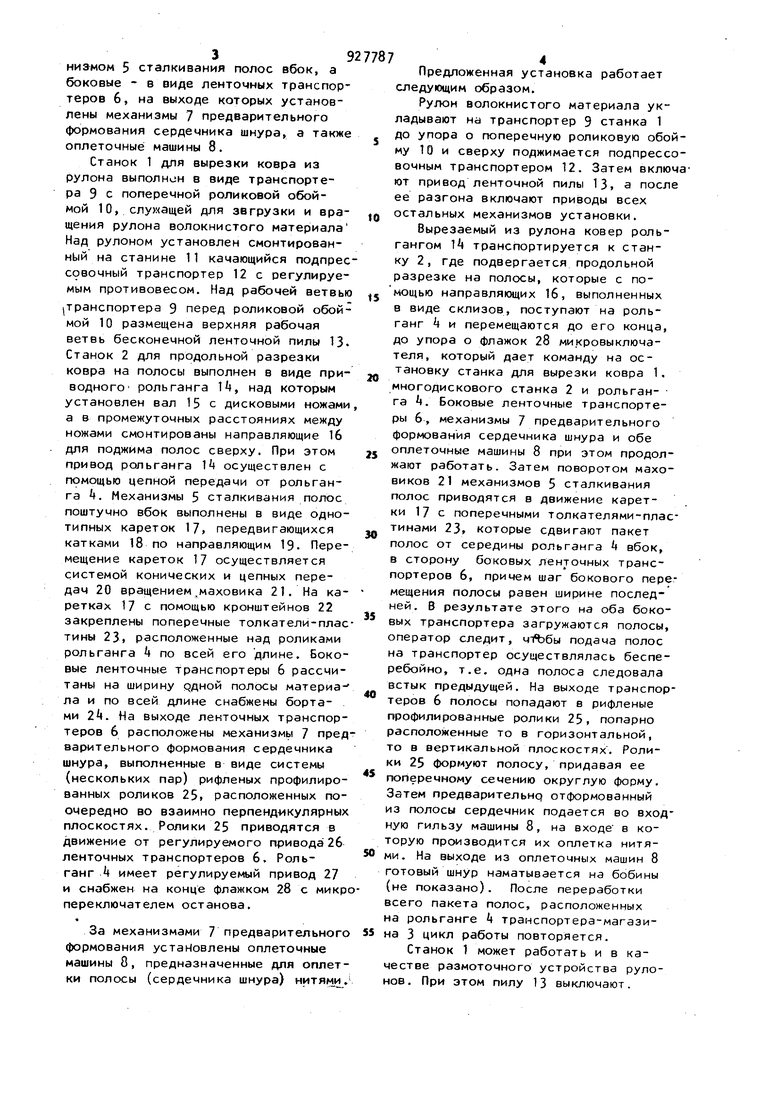

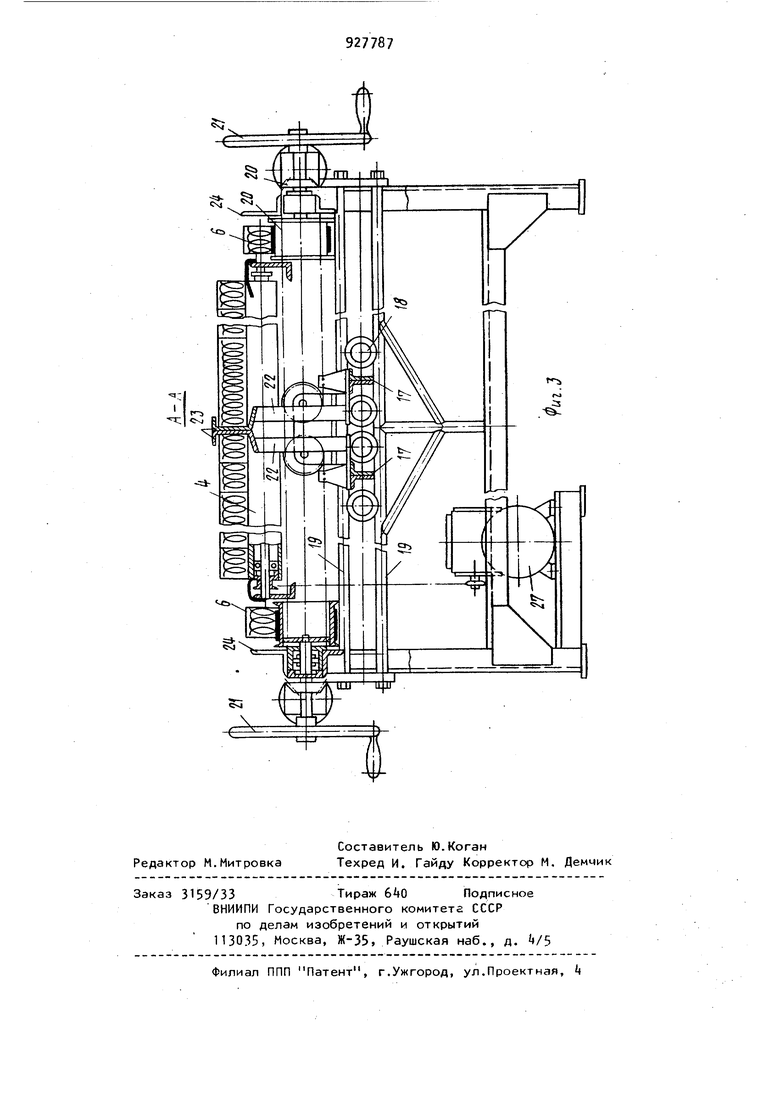

На фиг. 1 изображена предложенная установка, общий вид-, на фиг. 2 то же, вид сверху, на фиг. 3 - разрез А-А на фиг.1.

IS

Установка содержит узел подготовки в виде станка 1 для вырезки ковра из рулона волокнистого материала и многодискового станка 2 для продольного разрезания ковра на полосы,

м транспортер-магазин 3, содержащий три параллельные ветви, центральная из которых выполнена в виде приводного рольганга 4, снабженного меха39ниамом 5 сталкивания полос вбок, а боковые - в виде ленточных транспортеров 6, на выходе которых установлены механизмы 7 предварительного формования сердечника шнура, а также оплеточные машины 8. Станок 1 для вырезки ковра из рулона выполнен в виде транспортера 9 с поперечной роликовой обоймой 10, служащей для загрузки и вращения рулона волокнистого материала Над рулоном установлен смонтированный на станине 11 качающийся подпрес совочный транспортер 12 с регулируемым противовесом. Над рабочей ветвью (Транспортера 9 перед роликовой обоймой 10 размещена верхняя рабочая ветвь бесконечной ленточной пилы 13. Станок 2 для продольной разрезки ковра на полосы выполнен в виде приводного рольганга 1, над которым установлен вал 15 с дисковыми ножами а в промежуточных расстояниях между ножами смонтированы направляющие 16 для поджима полос сверху. При этом привод рольганга осуществлен с помощью цепной передачи от рольганга t. Механизмы 5 сталкивания полос поштучно вбок выполнены в виде однотипных кареток 17 передвигающихся катками 18 по направляющим 19. Перемещение кареток 17 осуществляется системой конических и цепных передач 20 вращением .маховика 21. На каретках 17 с помощью кронштейнов 22 закреплены поперечные толкатели-плас тины 23, расположенные над роликами рольганга по всей его длине. Боковые ленточные транспортеры 6 рассчитаны на ширину рдной полосы материала и по всей длине снабжены бортами . На выходе ленточных транспортеров 6 расположены механизмь 7 пред варительного формования сердечника шнура, выполненные в виде системы (нескольких пар) рифленых профилированных роликов 25. расположенных поочередно во взаимно перпенд+1кулярных плоскостях. Ролики 25 приводятся в движение от регулируемого привода 26 ленточных транспортеров 6. Рольганг имеет регулируемый привод 27 и снабжен на конце флажком 28 с микр переключателем останова. За механизмами 7 предварительного формования установлены оплеточные машины 8, предназначенные для оплет ки полосы (сердечника шнура) нитями Предложенная установка работает следующим образом. Рулон волокнистого материала укладывают на транспортер 9 станка 1 до упора о поперечную роликовую обойму 1 О и сверху поджимается подпрессовочным транспортером 12. Затем включают привод ленточной пилы 13, а после ее разгона включают приводы всех остальных механизмов установки. Вырезаемый из рулона ковер рольгангом I транспортируется к станку 2, где подвергается продольной разрезке на полосы, которые с помощью направляющих 16, выполненных в виде склизов, поступают на рольганг k и перемещаются до его конца, до упора о флажок 28 микровыключателя, который дает команду на остановку станка для вырезки ковра 1, многодискового станка 2 и рольганга . Боковые ленточные транспортеры 6, механизмы 7 предварительного формования сердечника шнура и обе оплеточные машины 8 при этом продолжают работать. Затем поворотом маховиков 21 механизмов 5 сталкивания полос приводятся в движение каретки 17 с поперечными толкателями-пластинами 23 которые сдвигают пакет полос от середины рольганга Ц вбок, в сторону боковых ленточных транспортеров 6, причем шаг бокового перемещения полосы равен ширине последней. В результате этого на оба боковых транспортера загружаются полосы, оператор следит, чтЬбы подача полос на транспортер осуществлялась бесперебойно, т.е. одна полоса следовала встык предыдущей. На выходе транспортеров 6 полосы попадают в рифленые профилированные ролики 25, попарно расположенные то в горизонтальной, то в вертикальной плоскостях . Ролики 25 формуют полосу, придавая ее поперечному сечению округлую форму. Затем предварительнр отформованный из полосы сердечник подается во входную гильзу машины 8, на входе в которую производится их оплетка нитями. На выходе из оплеточных машин 8 готовый шнур наматывается на бобины (не показано). После переработки всего пакета полос, расположенных на рольганге Ц транспортера-магазина 3 цикл работы повторяется. Станок 1 может работать и в качестве размоточного устройства рулонов. При этом пилу 13 выключают. формула изобретения 1. Установка для производства теплоизоляционного шнура, содержащая механизмы подачи ковра и резки его на полосы и оплеточные машины, отличающаяся тем, что, с целью увеличения производительнос ти, она снабжена последовательно ус тановленными между механизмом рез-ки и оплеточными машинами транспортером-магазином и механизмами предварительного формования сердечника шнура, причем транспортер-магазин выполнен в виде параллельно установ ленных приводного рольганга с механ мом сталкивания полос и расположен7ных по обе стороны от него подающих транспортеров. 2. Установка по п. 1, отличающаяся тем, что каждый з механизмов предварительного формования сердечника шнура выполнен в виде профилированных ролико, попар но установленных во взаимно перпендикулярных плоскостях. Источники информации, принятые во внимание при экспертизе 1. Отчет группы советских специалистов командированных в Югославию, ч. ij , Нинмонтажспецстрой СССР, ВНИИПИ Теплопроект, Н., 1970, c-U-l.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Устройство для рулонирования волокнистого ковра | 1977 |

|

SU791671A2 |

| Устройство для вырезки ковра из рулона волокнистого материала | 1975 |

|

SU551272A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| Установка для производства теплоизоляционного шнура | 1978 |

|

SU767078A1 |

| Установка для производства теплоизоляционного шнура | 1987 |

|

SU1518126A1 |

| Установка для производства теплоизоляционного шнура | 1977 |

|

SU711016A1 |

| Установка для изготовления армированных плит | 1981 |

|

SU954254A1 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| Установка для изготовления волокнистыхТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU842077A1 |

Авторы

Даты

1982-05-15—Публикация

1978-01-02—Подача