Изобретение относится к обработке токопроводящих материалов резанием и может найти применение при исследовании их обрабатываемости, назначении режимов резания, проектировании режущих инструментов и контроле их геометрических параметров.

Цель изобретения - расширение технологических возможностей путем осуществления контроля прямолинейности главных режущих кромок спирального сверла.

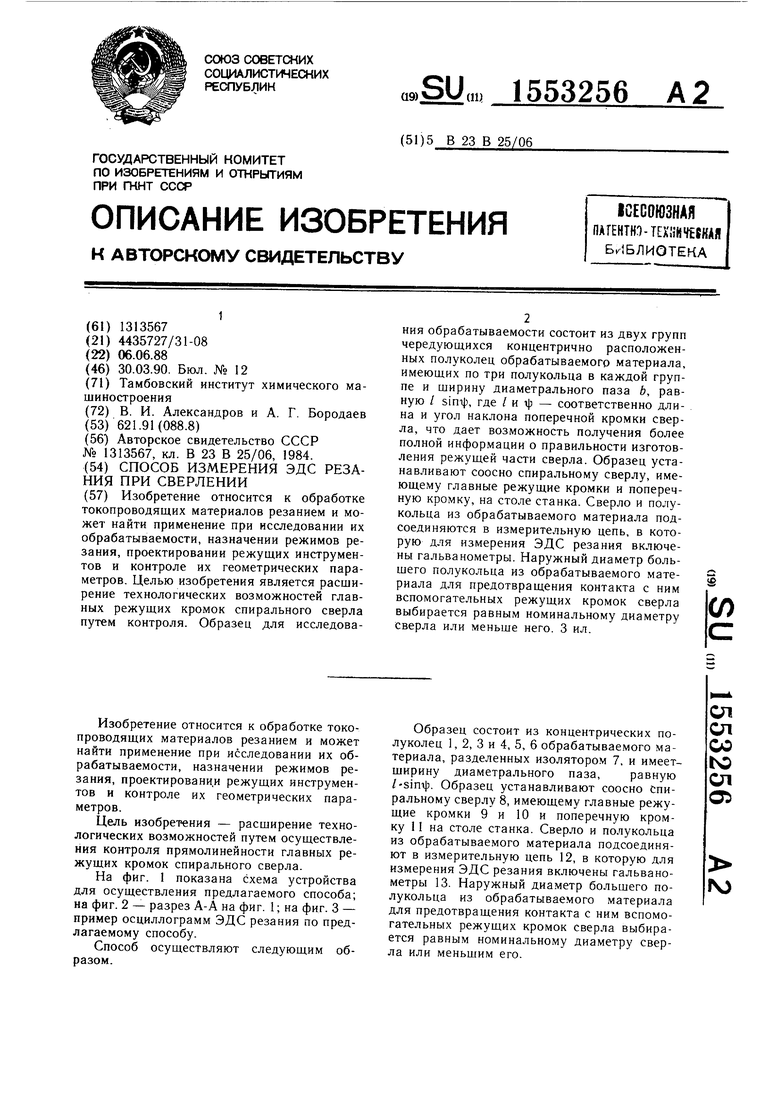

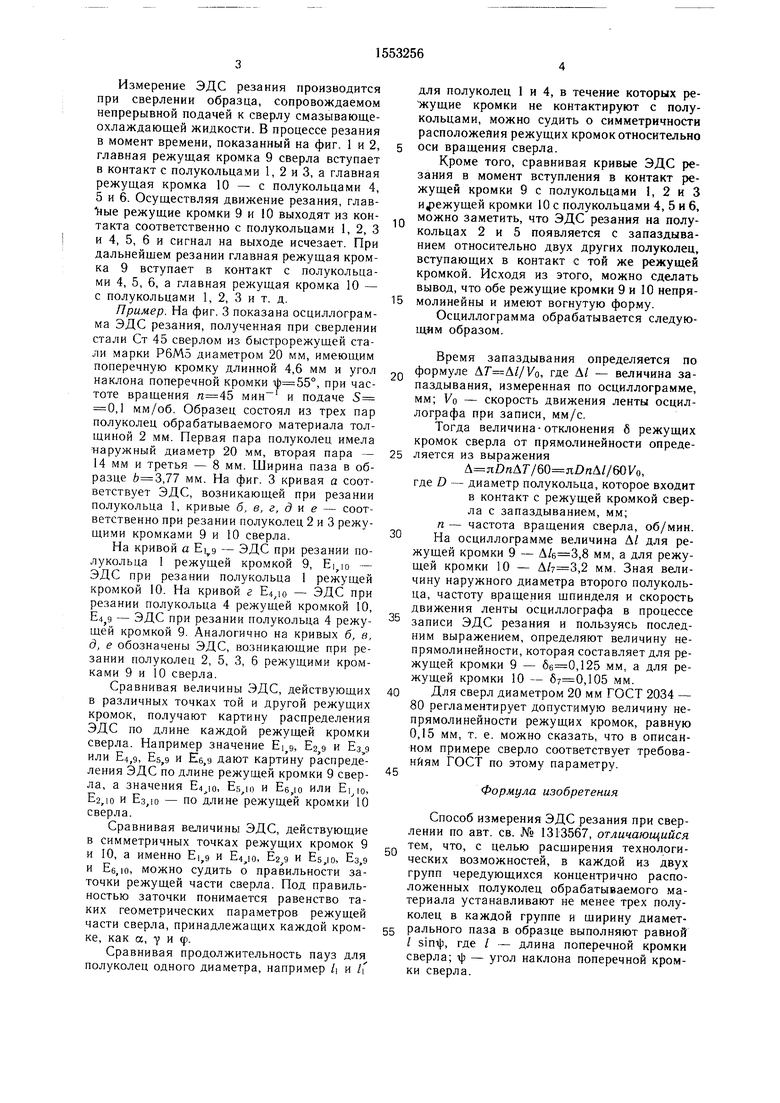

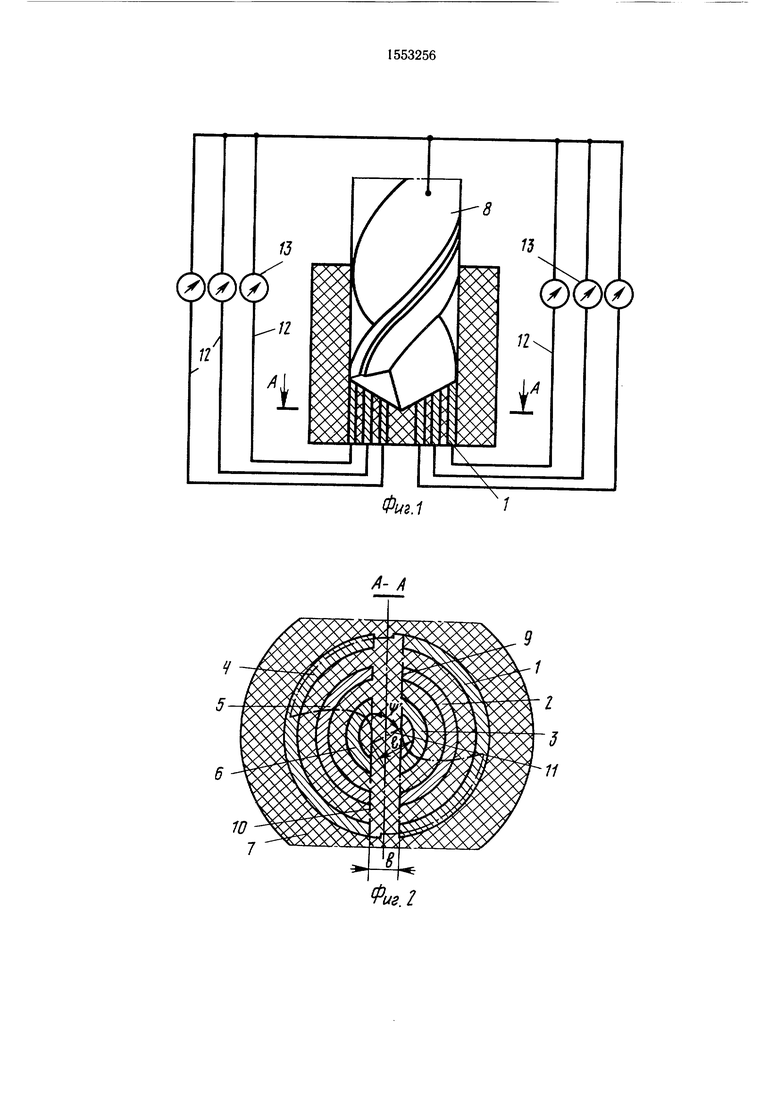

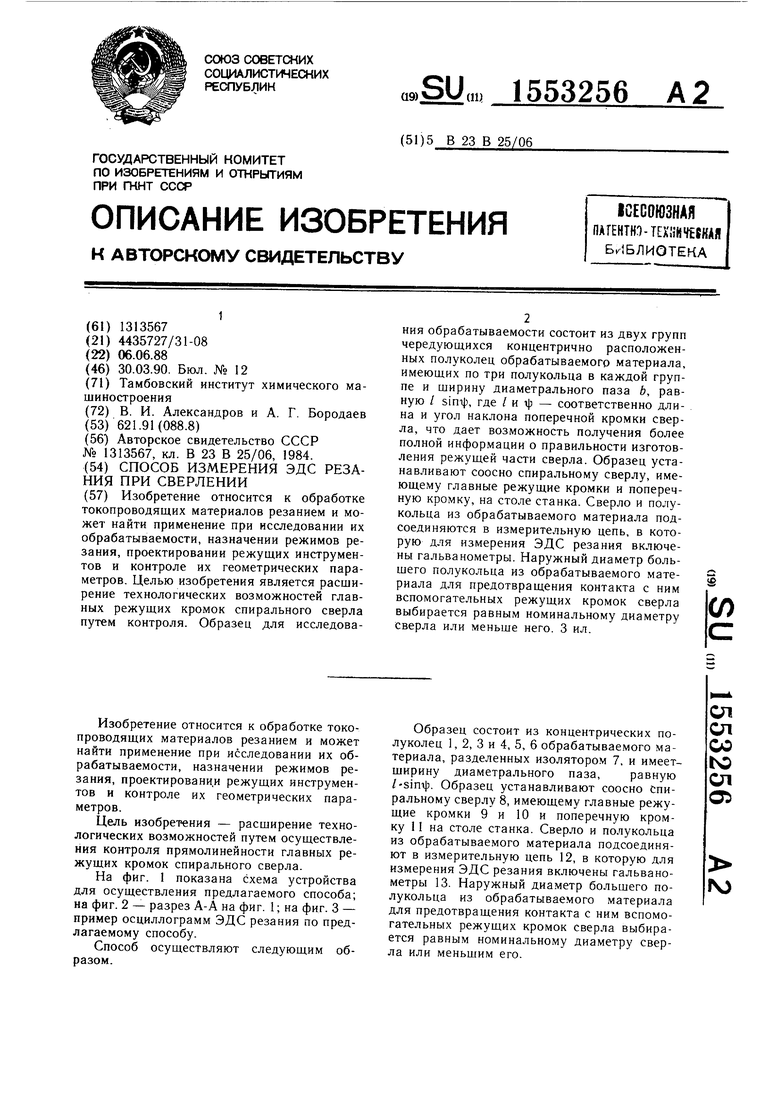

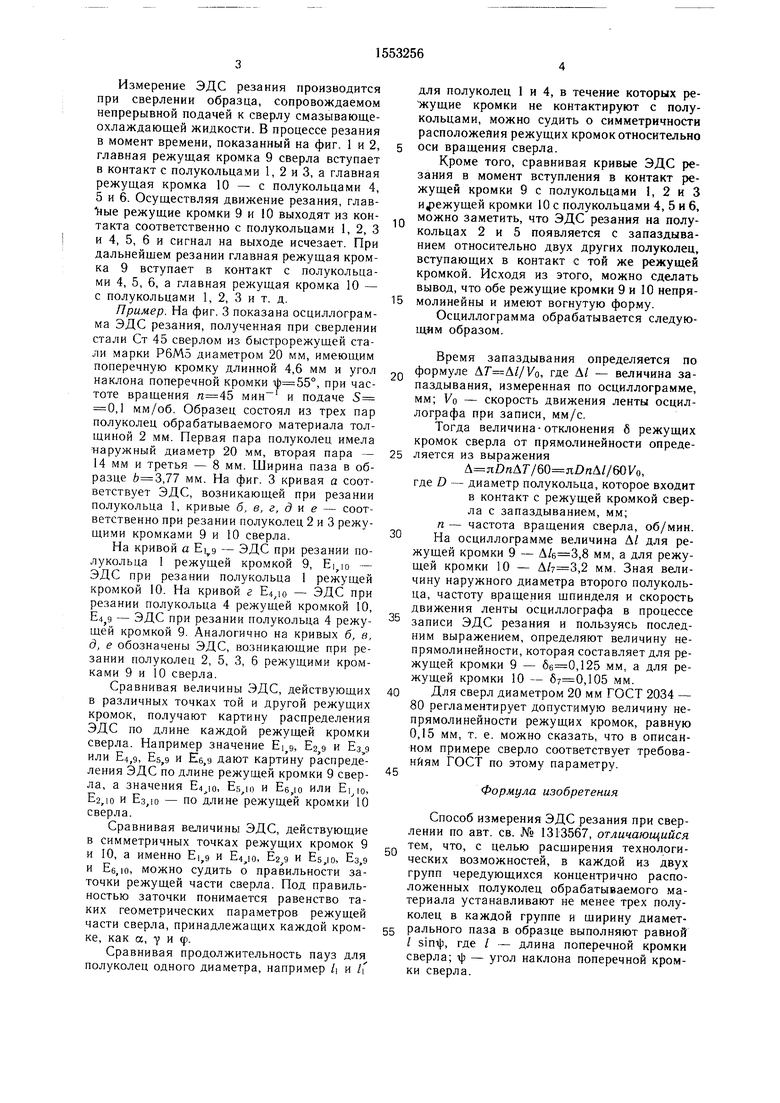

На фиг. 1 показана схема устройства для осуществления предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - пример осциллограмм ЭДС резания по предлагаемому способу.

Способ осуществляют следующим образом.

Образец состоит из концентрических полуколец 1, 2, 3 и 4, 5, 6 обрабатываемого материала, разделенных изолятором 7, и имеет- ширину диаметрального паза, равную /simjx Образец устанавливают соосно Спиральному сверлу 8, имеющему главные режущие кромки 9 и 10 и поперечную кромку 11 на столе станка. Сверло и полукольца из обрабатываемого материала подсоединяют в измерительную цепь 12, в которую для измерения ЭДС резания включены гальванометры 13. Наружный диаметр большего полукольца из обрабатываемого материала для предотвращения контакта с ним вспомогательных режущих кромок сверла выбирается равным номинальному диаметру сверла или меньшим его.

СП

сл со го сд

о

INJ

Измерение ЭДС резания производится при сверлении образца, сопровождаемом непрерывной подачей к сверлу смазывающе- охлаждающей жидкости. В процессе резания в момент времени, показанный на фиг. 1 и 2, главная режущая кромка 9 сверла вступает в контакт с полукольцами 1, 2 и 3, а главная режущая кромка 10 - с полукольцами 4, 5 и 6. Осуществляя движение резания, глав- Ъые режущие кромки 9 и 10 выходят из контакта соответственно с полукольцами 1, 2, 3 и 4, 5, б и сигнал на выходе исчезает. При дальнейшем резании главная режущая кромка 9 вступает в контакт с полукольцами 4, 5, б, а главная режущая кромка 10 - с полукольцами 1, 2, 3 и т. д.

Пример. На фиг. 3 показана осциллограмма ЭДС резания, полученная при сверлении стали Ст 45 сверлом из быстрорежущей стали марки Р6М5 диаметром 20 мм, имеющим поперечную кромку длинной 4,6 мм и угол наклона поперечной кромки , при частоте вращения и подаче 5 0,1 мм/об. Образец состоял из трех пар полуколец обрабатываемого материала толщиной 2 мм. Первая пара полуколец имела наружный диаметр 20 мм, вторая пара - 14 мм и третья - 8 мм. Ширина паза в образце ,77 мм. На фиг. 3 кривая а соответствует ЭДС, возникающей при резании полукольца 1, кривые б, в, г, д и е - соответственно при резании полуколец 2 и 3 режущими кромками 9 и 10 сверла.

На кривой а - ЭДС при резании полукольца 1 режущей кромкой 9, Е|7ю - ЭДС при резании полукольца 1 режущей кромкой 10. На кривой г Е4/ю - ЭДС при резании полукольца 4 режущей кромкой 10, Ј4,9 - ЭДС при резании полукольца 4 режущей кромкой 9. Аналогично на кривых б, в, д, е обозначены ЭДС, возникающие при резании полуколец 2, 5, 3, 6 режущими кромками 9 и 10 сверла.

Сравнивая величины ЭДС, действующих в различных точках той и другой режущих кромок, получают картину распределения ЭДС по длине каждой режущей кромки сверла. Например значение Е, и Е3 или Ј4,9, Е5,9 и Еб.э дают картину распределения ЭДС по длине режущей кромки 9 сверла, а значения , Еь,ю и Ее,ю или , Ј2,10 и Е3,ю - по длине режущей кромки 10 сверла.

Сравнивая величины ЭДС, действующие в симметричных точках режущих кромок 9 и 10, а именно и Е4лю, Е2,э и Е5,ю, и , можно судить о правильности заточки режущей части сверла. Под правильностью заточки понимается равенство таких геометрических параметров режущей части сверла, принадлежащих каждой кромке, как a, Y и фСравнивая продолжительность пауз для полуколец одного диаметра, например 1 и 1

для полуколец 1 и 4, в течение которых ревущие кромки не контактируют с полукольцами, можно судить о симметричности расположейия режущих кромок относительно

оси вращения сверла.

Кроме того, сравнивая кривые ЭДС резания в момент вступления в контакт режущей кромки 9 с полукольцами 1, 2 и 3 и,режущей кромки 10 с полукольцами 4, 5 и 6,

можно заметить, что ЭДС резания на полукольцах 2 и 5 появляется с запаздыванием относительно двух других полуколец, вступающих в контакт с той же режущей кромкой. Исходя из этого, можно сделать вывод, что обе режущие кромки 9 и 10 непрямолинейны и имеют вогнутую форму.

Осциллограмма обрабатывается следующим образом.

Время запаздывания определяется по

0 формуле ДГ Д//Уо, где Д/ - величина запаздывания, измеренная по осциллограмме, мм; Уо - скорость движения ленты осциллографа при записи, мм/с.

Тогда величина-отклонения б режущих кромок сверла от прямолинейности опреде5 ляется из выражения

Д лО;гД7760 я/)пЛ//601/о, где D - диаметр полукольца, которое входит в контакт с режущей кромкой сверла с запаздыванием, мм; п - частота вращения сверла, об/мин.

0 На осциллограмме величина Д/ для режущей кромки 9 - ,8 мм, а для режущей кромки 10 - ,2 мм. Зная величину наружного диаметра второго полукольца, частоту вращения шпинделя и скорость движения ленты осциллографа в процессе

5 записи ЭДС резания и пользуясь последним выражением, определяют величину непрямолинейности, которая составляет для режущей кромки 9 - ,125 мм, а для режущей кромки 10 - ,105 мм.

0 Для сверл диаметром 20 мм ГОСТ 2034 - 80 регламентирует допустимую величину непрямолинейности режущих кромок, равную 0,15 мм, т. е. можно сказать, что в описанном примере сверло соответствует требованиям ГОСТ по этому параметру.

5

Формула изобретения

Способ измерения ЭДС резания при сверлении по авт. св. № 1313567, отличающийся 0 тем, что, с целью расширения технологических возможностей, в каждой из двух групп чередующихся концентрично расположенных полуколец обрабатываемого материала устанавливают не менее трех полуколец в каждой группе и ширину диамет- 5 рального паза в образце выполняют равной / sinij), где / - длина поперечной кромки сверла; я|з - угол наклона поперечной кромки сверла.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения ЭДС-резания при сверлении | 1986 |

|

SU1313567A2 |

| Устройство для измерения ЭДС резания при сверлении | 1989 |

|

SU1673281A1 |

| Способ измерения ЭДС резания при сверлении | 1987 |

|

SU1414506A1 |

| Способ измерения Э.Д.С.резания при сверлении | 1985 |

|

SU1237315A2 |

| Спиральное двухперовое сверло | 1988 |

|

SU1569102A1 |

| Устройство для измерения удельной термо э.д.с. на режущих кромках инструмента | 1977 |

|

SU686826A1 |

| Способ заточки спирального сверла с режущими кромками, расположенными в его диаметральной плоскости | 1945 |

|

SU68644A1 |

| Спиральное сверло для получения точных отверстий | 1918 |

|

SU2289A1 |

| Спиральное сверло | 1976 |

|

SU593837A2 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ И СПОСОБ СВЕРЛЕНИЯ | 2008 |

|

RU2443514C2 |

Изобретение относится к области обработки токопроводящих материалов резанием и может найти применение при исследовании их обрабатываемости, назначении режимов резания, проектировании режущих инструментов и контроле их геометрических параметров. Целью изобретения является расширение технологических возможностей главных режущих кромок спирального сверла путем контроля. Образец для исследования обрабатываемости состоит из двух групп чередующихся концентрично расположенных полуколец обрабатываемого материала, имеющих по три полукольца в каждой группе и ширину диаметрального паза B равную L.SINψ, где L и ψ - соответственно длина и угол наклона поперечной кромки сверла, что дает возможность получения более полной информации о правильности изготовления режущей части сверла. Образец устанавливают соосно спиральному сверлу, имеющему главные режущие кромки и поперечную кромку на столе станка. Сверло и полукольца из обрабатываемого материала подсоединяются в измерительную цепь, в которую для измерения ЭДС резания включены гальванометры. Наружный диаметр большего полукольца из обрабатываемого материала для предотвращения контакта с ним вспомогательных режущих кромок сверла выбирается равным номинальному диаметру сверла или меньше него. 3 ил.

10

Фиэ.2

0s

1

6

Г

0113

Qttj

сз

Ю

3C

&

W9j

и

№3

N-Э.

4f

Ч

I

«

Ctb

u

| Способ измерения ЭДС-резания при сверлении | 1986 |

|

SU1313567A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-30—Публикация

1988-06-06—Подача