13

ного измерения ЭДС по каждой режущей кромке и получение картины распределения ЭДС резания по каждой режущей кромке сверла за счет применения образца, состоящего из чередующихся концентрично расположенных полуколец обрабатываемого материала, разделенных изолятором, что дает возможность назначить более рациональные режимы резания и геометрию режущей части и проконтролировать правильность заточ ки последней. Образец, состоящий из концентрических полуколец 1,2,3 и 4,5,6 обрабатываемого материала.

1

Изобретение относится к обработке металлов и токопроводящих материапов резанием и может быть использовано при исследовании их обрабатываемости назначении режимов резания, проектировании режущего инструмента и контроле правильности его заточки.

Цель изобретения - повышение точности измерения и получение картины распределения ЭДС резания по длине каждой режущей кромки сверла.

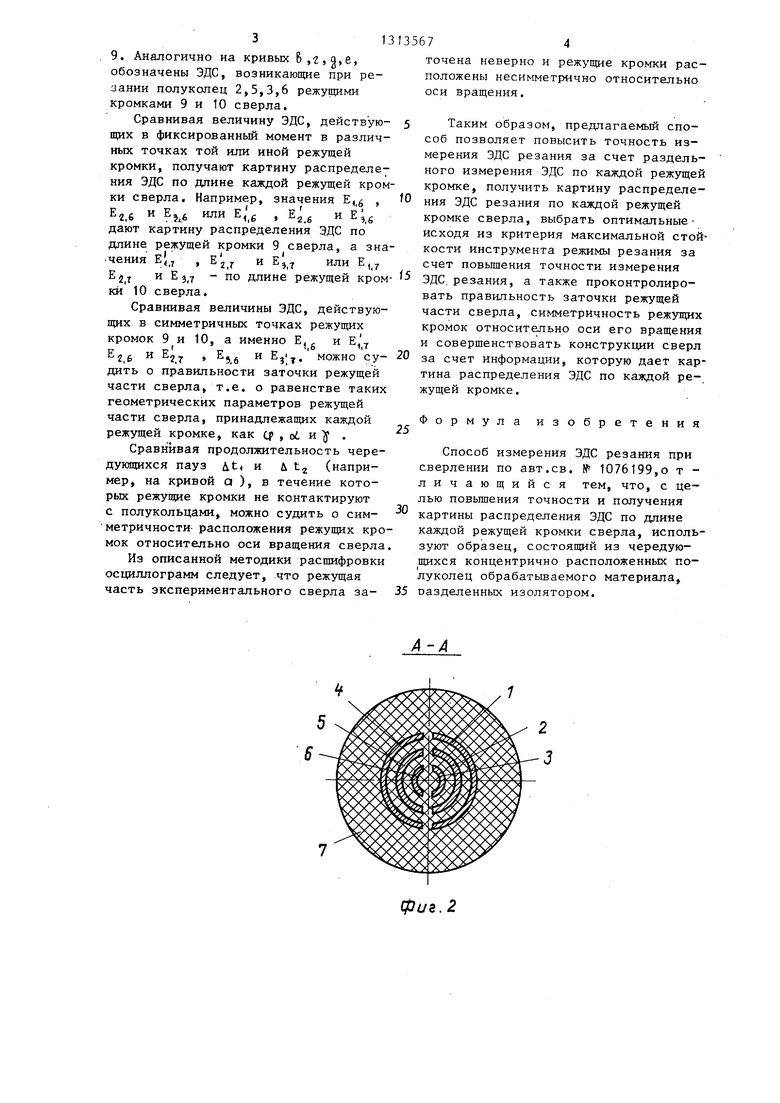

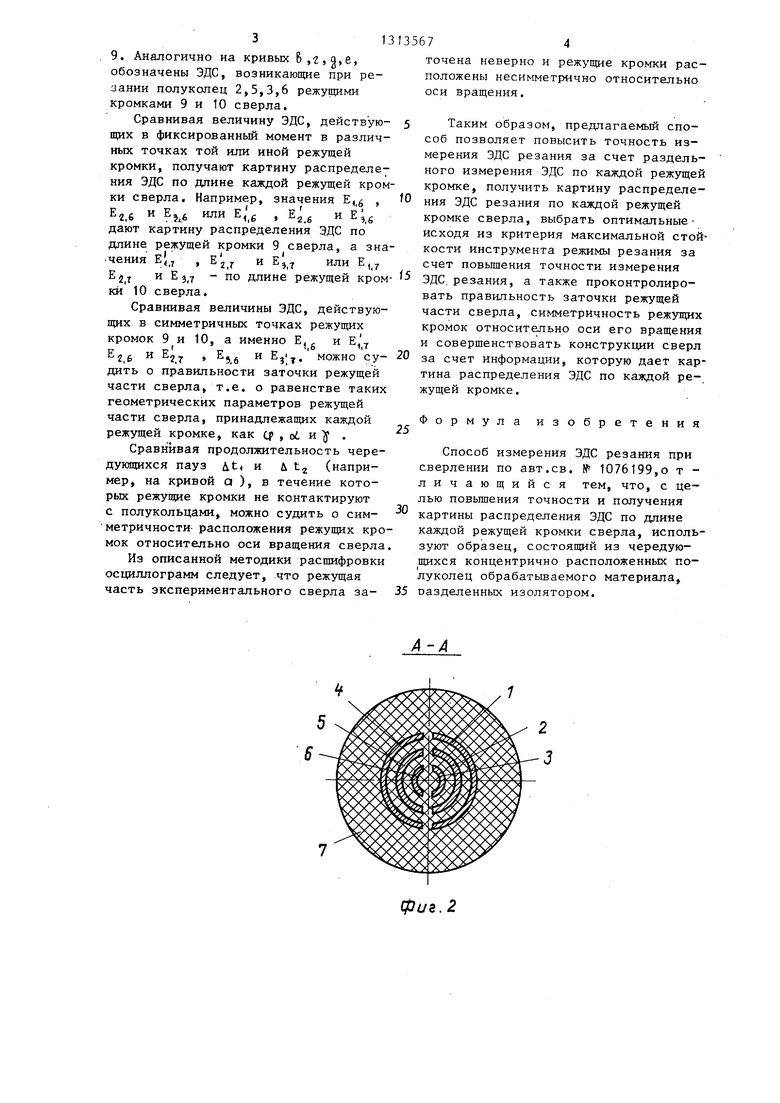

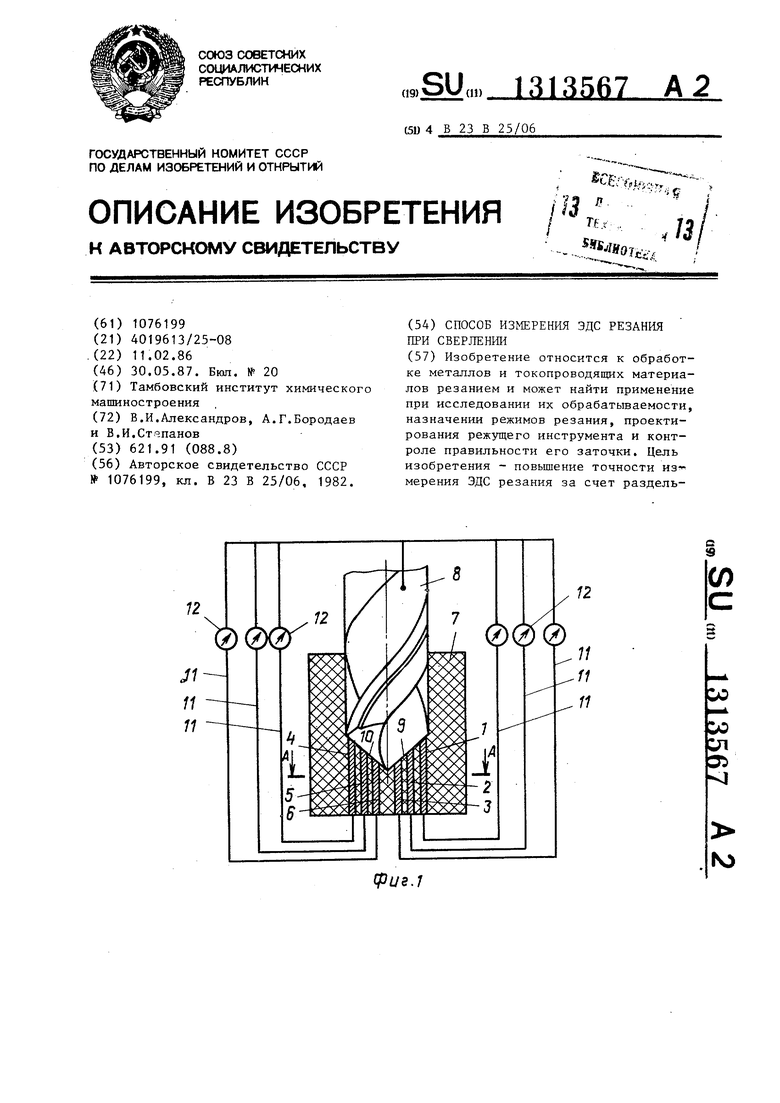

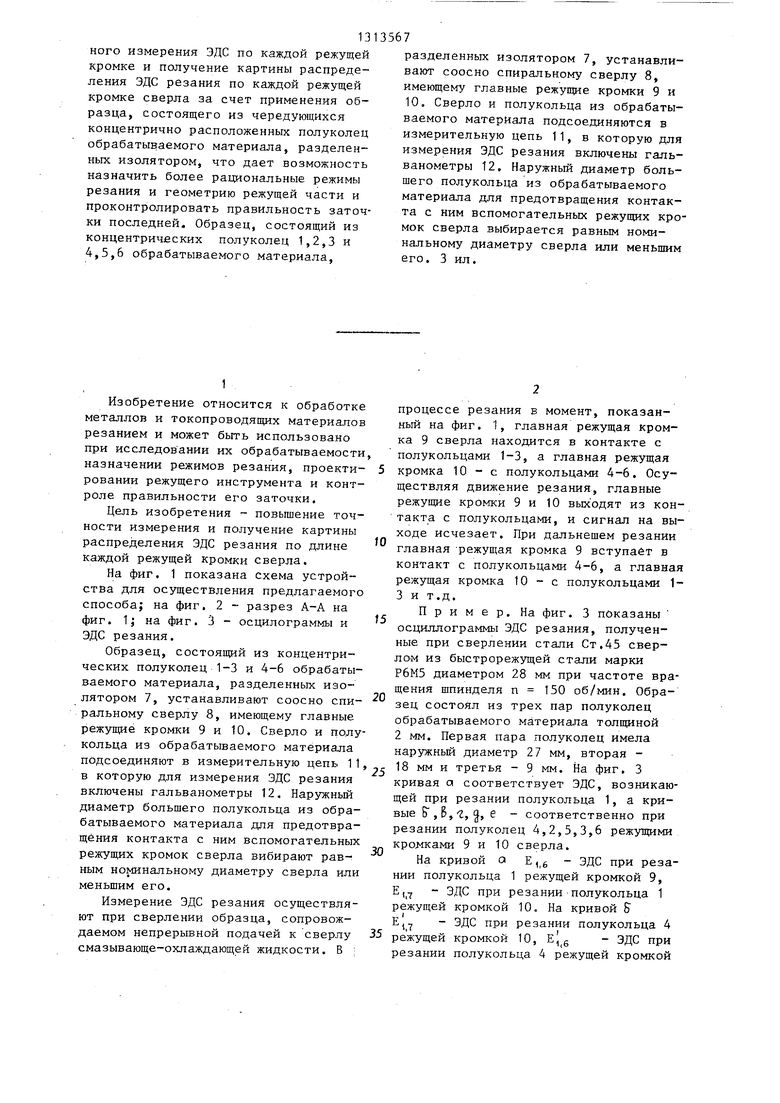

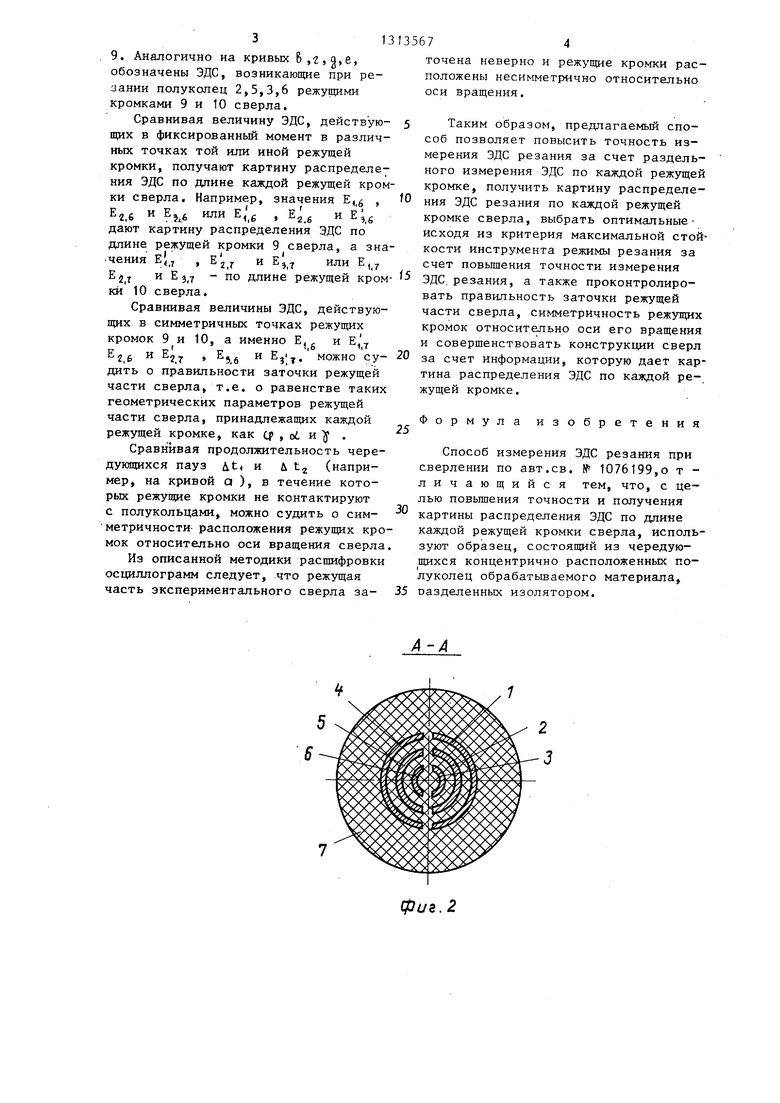

На фиг. 1 показана схема устройства для осуществления предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1j на фиг. 3 - осцилограммы и ЭДС резания.

Образец, состоящий из концентрических полуколец 1-3 и 4-6 обрабатываемого материала, разделенных изолятором 7, устанавливают соосно спиральному сверлу 8, имеющему главные режущие кромки 9 и 10. Сверло и полукольца из обрабатываемого материала подсоединяют в измерительную цепь 11 в которую для измерения ЭДС резания включены гальванометры 12. Наружный диаметр большего полукольца из обрабатываемого материала для предотвращения контакта с ним вспомогательных режущих кромок сверла вибирают равным номинальному диаметру сверла или меньшим его.

Измерение ЭДС резания осуществляют при сверлении образца, сопровождаемом непрерывной подачей к сверлу смазывающе-охлаждающей жидкости. В ;

3567

разделенных изолятором 7, устанавливают соосно спиральному сверлу 8, имеющему главные режущие кромки 9 и 10. Сверло и полукольца из обрабатываемого материала подсоединяются в измерительную цепь 11, в которую для измерения ЭДС резания включены гальванометры 12, Наружный диаметр большего полукольца из обрабатываемого материала для предотвращения контакта с ним вспомогательных режущих кромок сверла выбирается равным номинальному диаметру сверла или меньшим его. 3 ил.

fO

15

20

25

30

процессе резания в момент, показанный на фиг. 1, главная режущая кромка 9 сверла находится в контакте с полукольцами 1-3, а главная режущая кромка 10 - с полукольцами 4-6. Осуществляя движение резания, главные режушие кромки 9 и 10 вых одят из контакта с полукольцами, и сигнал на выходе исчезает. При дальнешем резании главная -режущая кромка 9 вступабт в контакт с полукольцами 4-6, а главная режущая кромка 10 - с полукольцами 1- 3 и т.д.

Пример. На фиг. 3 показаны осциллограммы ЭДС резания, полученные при сверлении стали Ст.45 сверлом из быстрорежущей стали марки Р6М5 диаметром 28 мм при частоте вращения шпинделя п 150 об/мин. Образец состоял из трех пар полуколец обрабатываемого материала толщиной 2 мм. Первая пара полуколец имела наружньй диаметр 27 мм, вторая - 18 мм и третья - 9 мм. На фиг. 3 кривая а соответствует ЭДС, возникающей при резании полукольца 1, а кривые S ,6, i, , е - соответственно при резании полуколец 4,2,5,3,6 реж-ущими крокками 9 и 10 сверла.

На кривой о Е ,,6 ЭДС при резании полукольца 1 режущей кромкой 9,

Е

1,7

- ЭДС при резании полукольца 1

режущей кромкой 10. На кривой &

Е, - ЭДС при резании полукольца 4

f

режущей кромкой 10, E,g - ЭДС при

резании полукольца 4 режущей кромкой

31

9, Аналогично на кривых ,Z,,S.t обозначены ЭДС, возникающие при резании полуколец 2,5,3,6 режущими кромками 9 и 10 сверла.

Сравнивая величину ЭДС, действующих в фиксированный момент в различных точках той или иной режущей кромки, получают картину распределеу ния ЭДС по длине каждой режущей кромки сверла. Например, значения E.g

и El

5,6

Ег.6 и 6 или t,6 г.б

дают картину распределения ЭДС по

длине режущей кромки 9 сверла, а зна чения Е|Д , и ,,7 или Е, Е 2 J и Е - по длине режущей кромки 10 сверла.

Сравнивая величины ЭДС, действующих в симметричных точках режущих кромок 9 и 10, а именно E,g и Е, Ejg и Ej 96 и , можно судить о правильности заточки режущей части сверла, т.е. о равенстве таких геометрических параметров режущей части сверла, принадлежащих каждой режущей кромке, как СР , oi и .

Сравнивая продолжительность чере- дуклцихся пауз it, и Л tj (например, на кривой а ), в течение которых режущие кромки не контактируют с полукольцами, можно судить о симметричности- расположения режущих кромок относительно оси вращения сверла

Из описанной методики расшифровки осциллограмм следует, .что режущая часть экспериментального сверла за-

точена неверно и режущие кромки расположены несимметрично относительно оси вращения.

fO

is

-

.

35

20

25

30

Таким образом, предлагаемый способ позволяет повысить точность измерения ЭДС резания за счет раздельного измерения ЭДС по каждой режущей кромке, получить картину распределения ЭДС резания по каждой режущей кромке сверла, выбрать оптимальные исходя из критерия максимальной стойкости инструмента режимы резания за счет повышения точности измерения ЭДС. резания, а также проконтролировать правильность заточки режущей части сверла, симметричность режущих кромок относительно оси его вращения и совершенствовать конструкции сверл за счет информации, которую дает картина распределения ЭДС по каждой режущей кромке.

Формула изобретения

Способ измерения ЭДС резания при сверлении по авт.св. № 1076199,о т - личающийся тем, что, с целью повьшения точности и получения картины распределения ЭДС по длине каждой режущей кромки сверла, используют образец, состоящий из чередующихся концентрично расположенных полуколец обрабатьшаемого материала, оазделенных изолятором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения ЭДС резания при сверлении | 1988 |

|

SU1553256A2 |

| Способ измерения ЭДС резания при сверлении | 1987 |

|

SU1414506A1 |

| Устройство для измерения ЭДС резания при сверлении | 1989 |

|

SU1673281A1 |

| Способ измерения Э.Д.С.резания при сверлении | 1985 |

|

SU1237315A2 |

| Способ заточки спирального сверла с режущими кромками, расположенными в его диаметральной плоскости | 1945 |

|

SU68644A1 |

| Спиральное сверло для получения точных отверстий | 1918 |

|

SU2289A1 |

| Двухперовое сверло с осевым отверстием для внутреннего подвода СОЖ | 1987 |

|

SU1509195A1 |

| СПОСОБ ОБНАРУЖЕНИЯ И КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ СВЕРЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2432236C2 |

| Спиральное сверло | 1976 |

|

SU593837A2 |

| Спиральное двухперовое сверло | 1988 |

|

SU1569102A1 |

Изобретение относится к обработке металлов и токопроводящих материалов резанием и может найти применение при исследовании их обрабатываемости, назначении режимов резания, проектирования режущего инструмента и контроле правильности его заточки. Цель изобретения - повышение точности из- мерения ЭДС резания за счет раздель(Л (риг.Г 3

фиг. 2

фи&.З

Составитель В.Алексеенко Редактор А.Огар Техред М.Ходанич

Заказ 2161/11 Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор Е.Рошко

| Способ измерения температуры резания при сверлении | 1983 |

|

SU1076199A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-30—Публикация

1986-02-11—Подача