(Л

4

сл

о

05

Фиэ.1

Цель изобретения - повышение точности измерения ЭДС резания за счет раздельного измерения ЭДС по каждой режущер кромке и папучение непрерывной картины распределения ЭДС резания по каждой режущей кромке сверла за гчет применения образца, состоящего из двух групп чередующихся, концентрично расположенных полуколец обрабатьгааемого материала,, разделеншых изолятором, причем наружные и внутренние диаметры полуколец одной группы равны соот ветственно внутренним и наружным диаметрам полуколец другой группы, а наруткный диаметр большего из полуколец обеих групп не превышает наружного диаметра сперла, что дает возможность илзна гить бсшпе рациональные

режимы резания и геометрию режущей части и проконтролировать правильность заточки последней. Образец, состоящий из двух групп 1 и II концентрических полуколец обрабатываемого материала, разделенных изолятором 7, устанавливают соосно спиральному сверлу 8, имеющему главные режущие кромки 9 и 10, Сверло и полукольца из обрабатываемого материала подсоединяются в измерительную цепь 11, в которую для измерения ЭДС резания включены гальванометры 12. Наружньп диаметр-бодьшего из полуколец обеих групп, т.е полукольца 1, для предотвращения контакта с ним вспомогательных режущих кромок сверла выбирается равным номинальному диаметру сверла или меньшим его. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения ЭДС-резания при сверлении | 1986 |

|

SU1313567A2 |

| Способ измерения ЭДС резания при сверлении | 1988 |

|

SU1553256A2 |

| Устройство для измерения ЭДС резания при сверлении | 1989 |

|

SU1673281A1 |

| Способ сверления сквозных отверстий | 1991 |

|

SU1832068A1 |

| Способ измерения Э.Д.С.резания при сверлении | 1985 |

|

SU1237315A2 |

| Двухперовое сверло с осевым отверстием для внутреннего подвода СОЖ | 1987 |

|

SU1509195A1 |

| Способ заточки сверл | 1985 |

|

SU1256929A1 |

| СБОРНОЕ КОЛЬЦЕВОЕ СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ МНОГОГРАННЫХ РЕЖУЩИХ ПЛАСТИН И НЕПЕРЕТАЧИВАЕМЫЕ ПЛАСТИНЫ ДЛЯ ЕГО ОСНАЩЕНИЯ | 2014 |

|

RU2656190C2 |

| Спиральное сверло для получения точных отверстий | 1918 |

|

SU2289A1 |

| Способ определения износа сверла | 1986 |

|

SU1370521A1 |

Изобретение относится к обработке металлов и токопроводящих материалов резанием и может найти применение при исследовании юс обрабатьгаа- емости, назначении режимов резания, проектирования режущего инструмента и контроле правильности его эаточки.

1

Изобретение относится к области обработки металлов и токопроводящцх материалов резанием и может найти применение при исследовании их обрабатываемости, назначении режимов резания, проектировании режуи;его инструмента и контроле правильности его заточки.

Цель изобретения - повышение точ-

ности измерения и получение непрерыв

Hoi-i картины распределения ЭДС резания по длине каждой режущей кромки сверла за счет вьшолнения образца, состояще- го из полуколец.

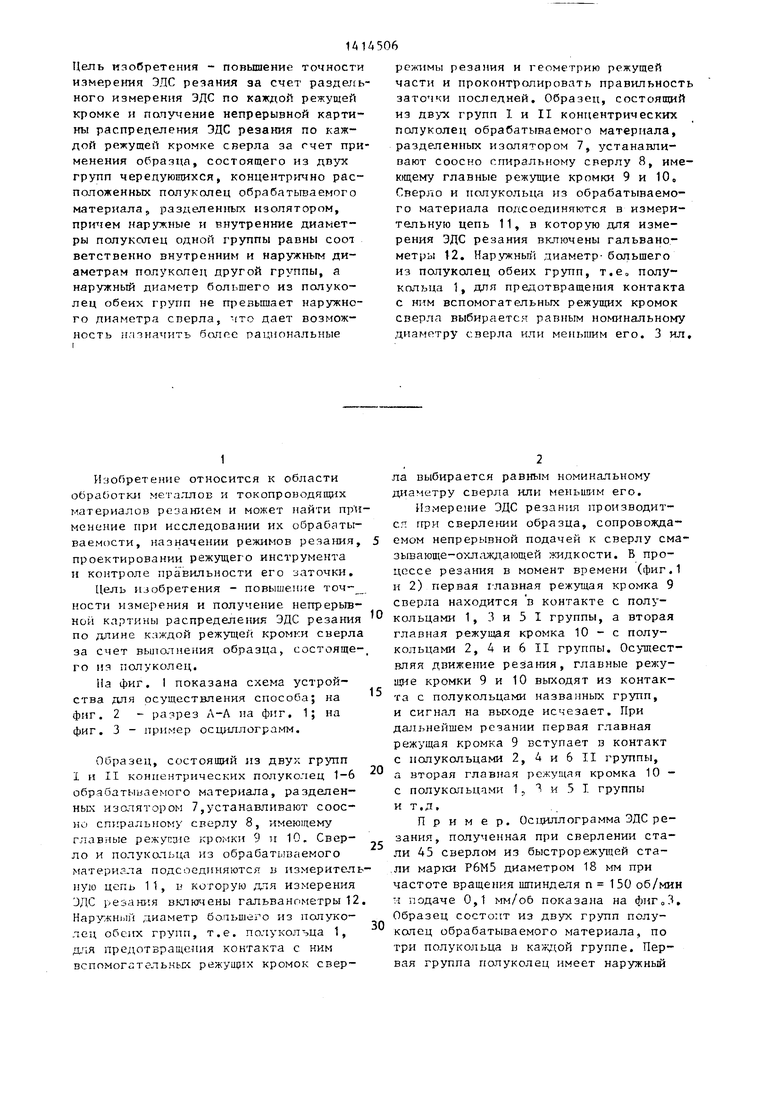

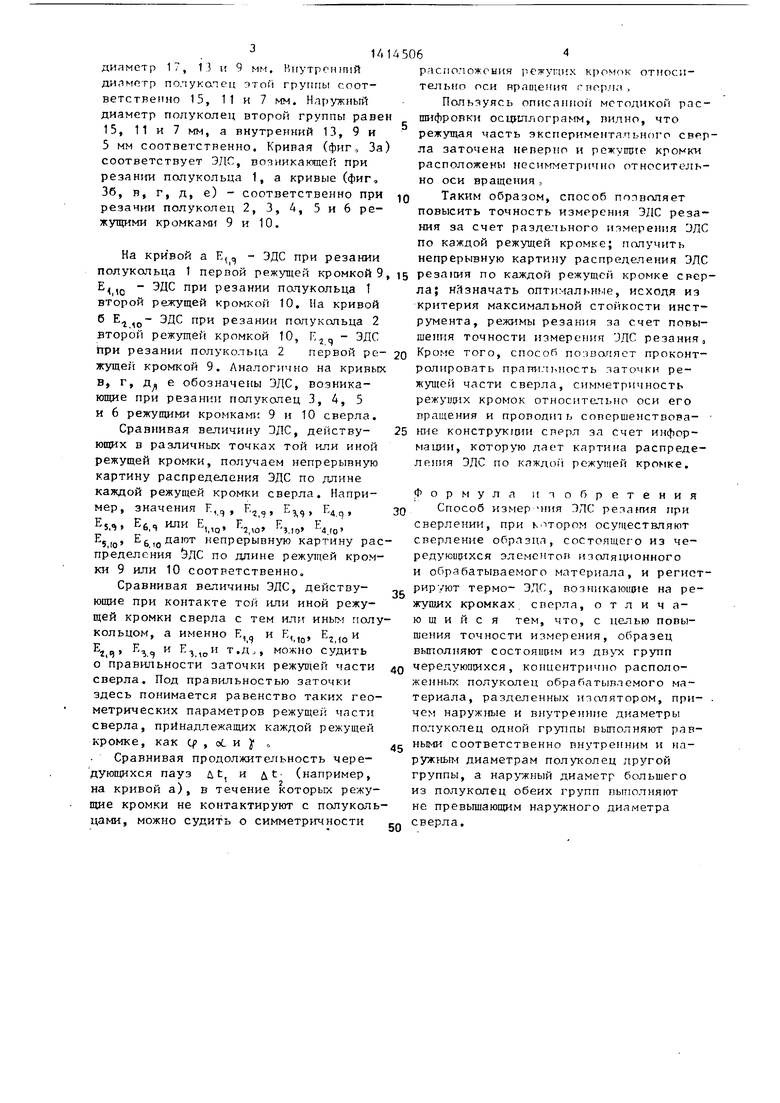

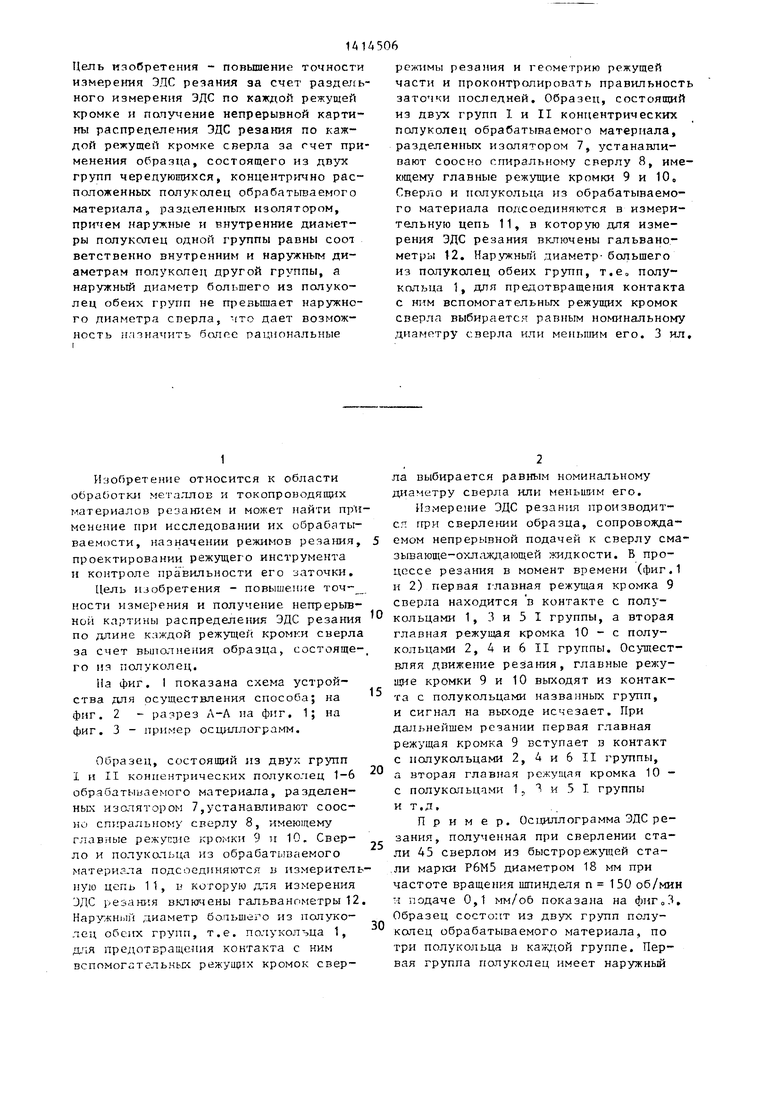

На фиг. 1 показана схема устройства для осуществления способа; на фиг. 2 - разрез Л-А на фиг. 1; на фиг. 3 - пример осциллограмм.

Образец, состоящий из двух групп 1 и II концентрических полуколец 1-6 обрабатываемого материала, раздапен- ныч изатятором 7,устанавливают соосно спиральному сверлу 8, имеющему главные режусз1е 1сромки 9 и 10. Сверло и полукатьца из обрабатываемого материала подсоединяются в измерительную цепь 11, и которую ;ц7я измерения 13ДС реэаш я включены гальванометры 12. Наружный диаметр большего из полуколец обеих групп, т.е. полукольца 1, для предотвращения контакта с ним вспомогательных режущих кромок свер

0

5

5

0

ла выбирается равным номинальному диаметру сверла или меньшим его.

Измерение ЭДС резания производится гфи сверлении образца, сопровождаемом непрерывной подачей к сверлу сма- зывающе-охлаж;1,ающей жидкости. В процессе резания в момент времени (фиг.1 и 2) первая Г лавная режущая кромка 9 сверла находится в контакте с полукольцами 1, 3 и 5 I группы, а вторая главная режущая кромка 10 - с полукольцами 2, А и 6 II группы. Осуществляя движение резаго1я, главные режу- 1дие кромки 9 и 10 выходят из контакта с полукольцами названных групп, и сигнал на выходе исчезает. При дальнейшем резании первая главная режущая кромка 9 вступает в контакт с полукольцами 2, 4 и 6 II группы, а вторая главная режущая кромка 10 - с полукольцами 1., и 5 I группы и т.д.

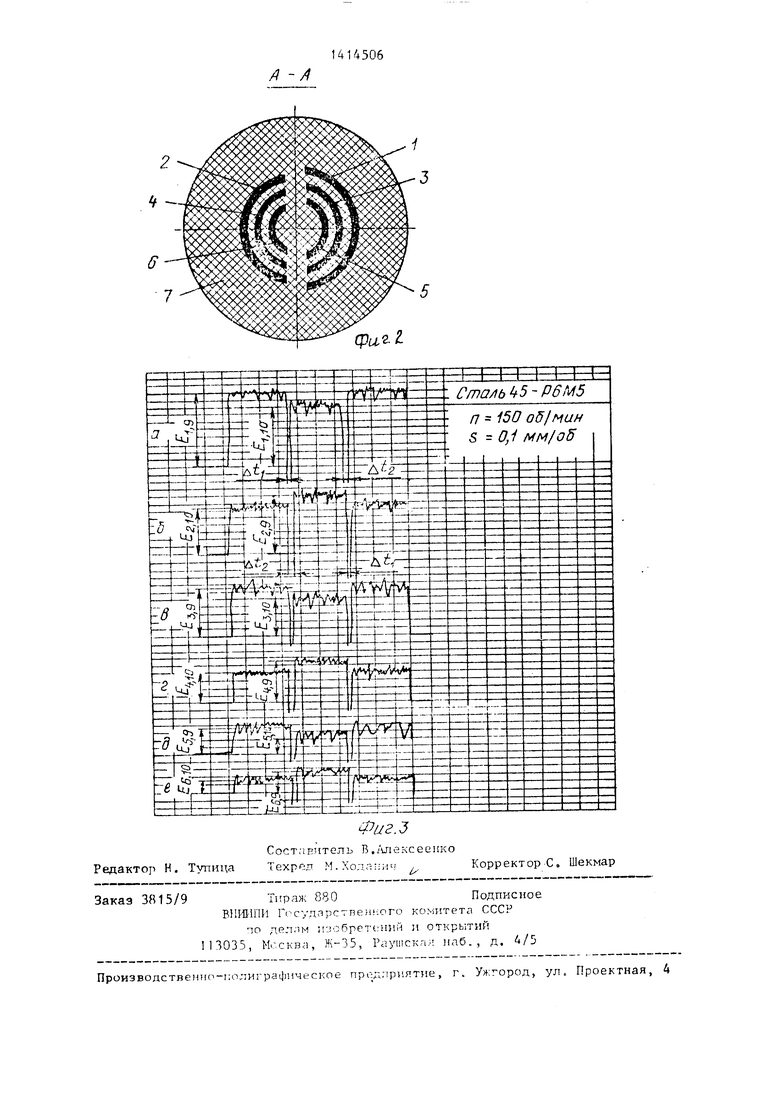

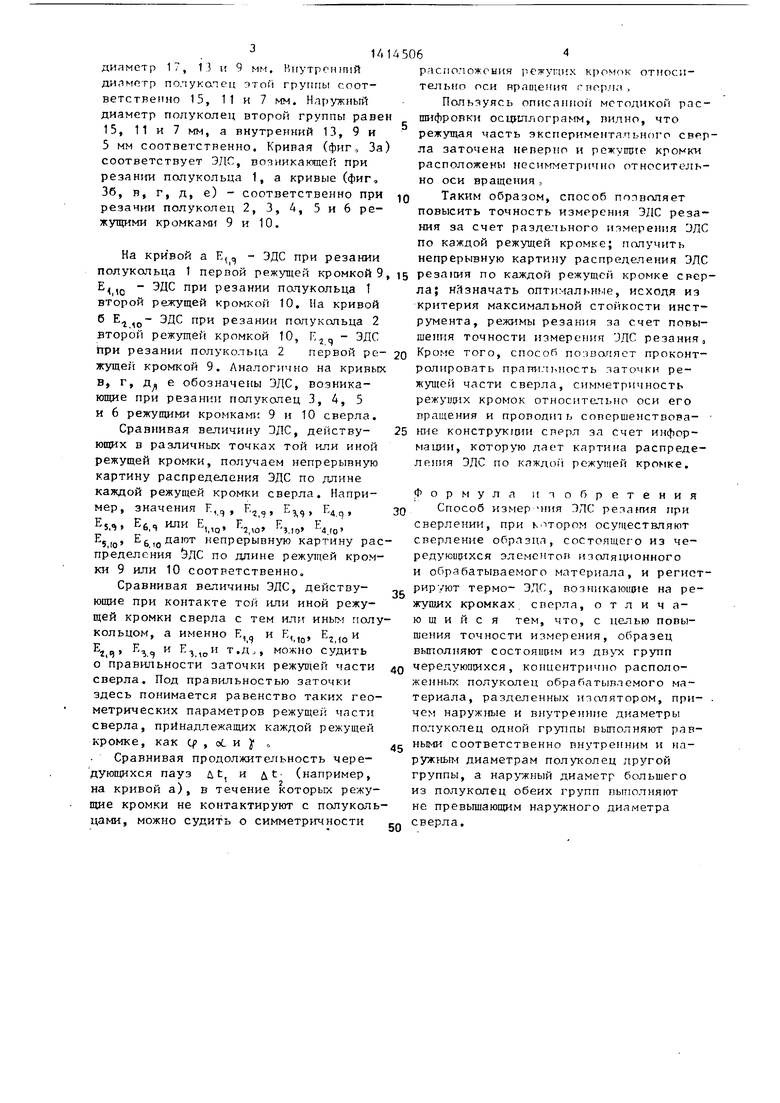

Пример. Оси11ллограмма ЭДС резания, полученная при сверлении стали 45 сверлом из быстрорежущей ста- .ли марки РбМ5 диаметром 18 мм при частоте вращения шпинделя п 150 об/мин и подаче 0,1 мм/об показана на фиГоЗ, Образец состоит из двух групп полуколец обрабатываемого материала, по три полукольца в каждой группе. Первая группа полуколец имеет наружный

диаметр 17, 1 и 9 мм, Ктгутрон 1П1Й ди 1мстр полукапец этой группы соответственно 15, 11 и 7 мм. Наружньй диаметр полуколец второй группы равен 15, 11 и 7 мм, а внутренний 13, 9 и 5 мм соответственно. Кривая (фиг. За) соответствует ЭДС, возникающей при резании полукольца 1, а кривые (фиг, 36, в, г, д, е) - соответственно при

ререзании полуколец 2, 3, 4, жущими кромками 9 и 10.

5 и 6

На кри вой а Е,, - ЭДС при резании

полукольца 1 первой режущей кромкой 9, 15 реза1 ия по каждой режущей кромке срср- Е ,Q - ЭДС при резании полукольца 1ла; назначать оптимальные, исходя из

второй режущей кромкой 10, На кривой б ЭДС при резании полукапьца 2 второй режущей кромкой 10, П - ЭДС при резании полукольца 2 первой ре- 20 жущей кромкой 9. Аналогично на кривых в, г, д е обозначены ЭДС, возникающие при резании полуколец 3, 4, 5 и 6 режущими кромкаж: 9 и 10 сверла.

Сравнивая величину ЭДС, действу- 25 ющих в различных точках той или иной режущей кромки, получаем непрерывную картину распределения ЭДС по длине каждой режущей кромки сверла. Например, значения Е,, , Е,, , Е,,, Ед ,ЗО ES,-. Еб,ч или Е,,, Е,,, Е,,.. Е,

4,q

1,|г) 4.го

, Е дДают непрерывную картину распределения ЙДС по длине режу1Г(ей кромки 9 или 10 соответственно.

Сравнивая величины ЭДС, действующие при контакте той или иной режущей кромки сверла с тем иньм полукольцом, а именно Е, и Е, ,д.

35

.ч

Е

. J

Е-,ло

Е.ю

т.д, можно судить

о правильности заточки режуБ1ей части 40 сверла. Под правильностью заточки здесь понимается равенство таких геометрических параметров режущей части сверла, принадлежащих каждой режущей кромке, как Q , оС и у „45

Сравнивая продолжительность чере- пауз At и t- (например, на кривой а), в течение которьсх режущие кромки не контактируют с полукольцами, можно судить о симметричности gg

критерия максимальной стойкости инструмента, режимы резания за счет повышения точности измерения ЭДС резания, Кроме того, способ позоачяст проконтролировать прапи-льность заточки ре- жуи1ей части сверла, симметричность режуисих кромок относительно оси его вращения и проводит ь совершенствова- mie конструкции срррл за счет информации, которую дает картина распределения ЭДС по каждой режущей кромке.

Формула изобретения

Способ измер -НИЯ ЭДС резат-1Я при сверлении, при котором осуществляют сверление образца, состоящего из че- редуюир1хся элемоитоя изаляЩ онного и обрабатываемого материала, и регистрируют термо- ЭДС, возникаюи1ие на ре- жуших кромках сперла, отличающийся тем, что, с целью повы- щения точности измерения, образец выполняют состоящим из двух групп чередуюп1 1хся, концентрич)ю располо- женн.гх полуколец обрабатываемого материала, разделенных изолятором, при- . чем наружные и внутренние диаметры полуколец одной группы выполняют равными соответственно внутренним и на- ружньм диаметрам полуколец другой группы, а наружный диаметр большего из полуколец обеих групп выполняют не превьт1ающим наружного диаметра сверла.

распо шжоиия 11сжуп11 х кромок относительно оси нрап1еиия гпор.п.ч,

Пользуясь описанной методикой расшифровки осциллограмм, видно, что режущая часть экспериментального сверла заточена неверно и режущие кромки расположены несиьтметрично относительно оси вращения.

Таким образом, способ попвопяет повысить точность измерения ЭДС резания за счет раздельного измерения ЭЛС по каждой режущей кромке; получить непрерывную картину распределения ЭДС

0

5 О

5

0 5

критерия максимальной стойкости инструмента, режимы резания за счет повышения точности измерения ЭДС резания, Кроме того, способ позоачяст проконтролировать прапи-льность заточки ре- жуи1ей части сверла, симметричность режуисих кромок относительно оси его вращения и проводит ь совершенствова- mie конструкции срррл за счет информации, которую дает картина распределения ЭДС по каждой режущей кромке.

Формула изобретения

Способ измер -НИЯ ЭДС резат-1Я при сверлении, при котором осуществляют сверление образца, состоящего из че- редуюир1хся элемоитоя изаляЩ онного и обрабатываемого материала, и регистрируют термо- ЭДС, возникаюи1ие на ре- жуших кромках сперла, отличающийся тем, что, с целью повы- щения точности измерения, образец выполняют состоящим из двух групп чередуюп1 1хся, концентрич)ю располо- женн.гх полуколец обрабатываемого материала, разделенных изолятором, при- . чем наружные и внутренние диаметры полуколец одной группы выполняют равными соответственно внутренним и на- ружньм диаметрам полуколец другой группы, а наружный диаметр большего из полуколец обеих групп выполняют не превьт1ающим наружного диаметра сверла.

/ -/

фа 2.2

I I I L I I 1С/-па/}ь 5 Р6М5

П /5 05/MUH S 0,i MM/oS

| Способ измерения Э.Д.С.резания при сверлении | 1985 |

|

SU1237315A2 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-07—Публикация

1987-01-19—Подача