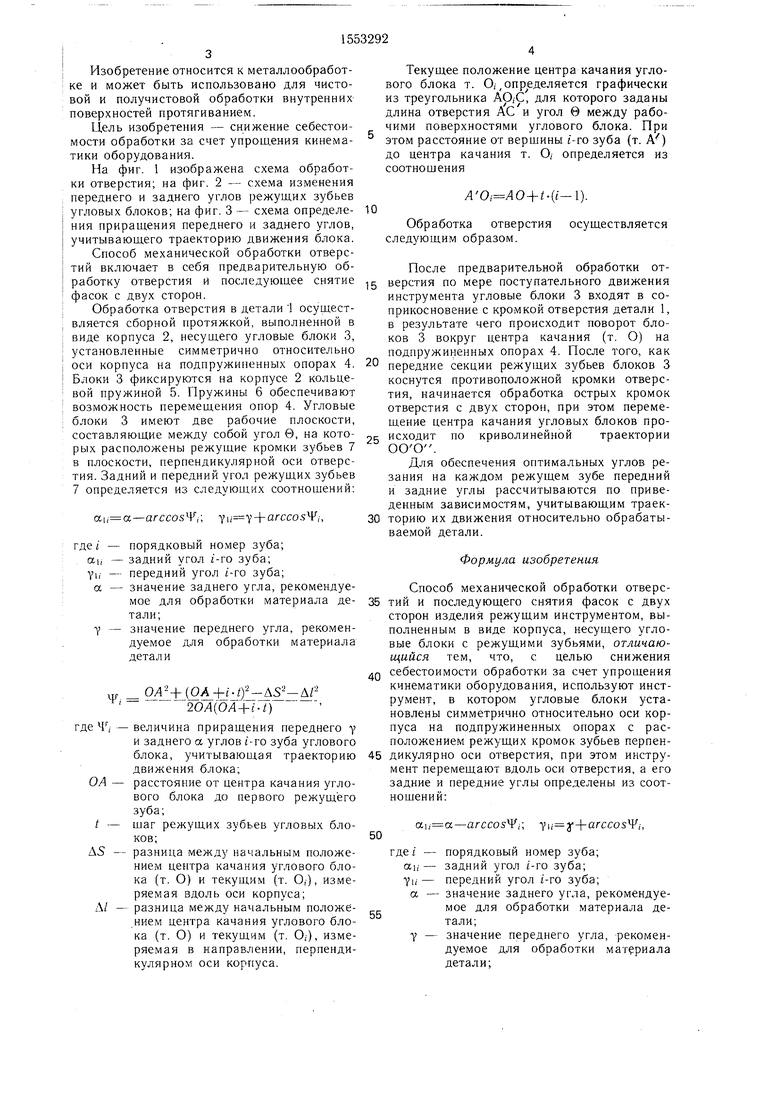

Фаг.1

Изобретение относится к металлообработке и может быть использовано для чистовой и получистовой обработки внутренних поверхностей протягиванием.

Цель изобретения - снижение себестоимости обработки за счет упрощения кинематики оборудования.

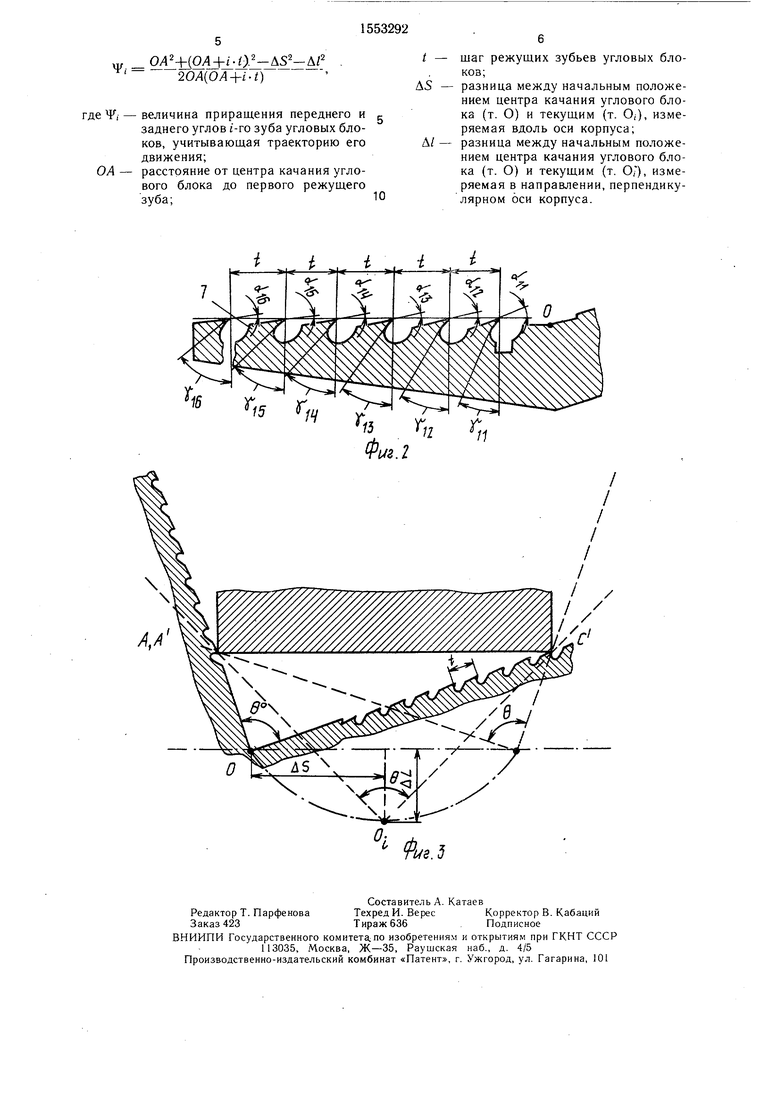

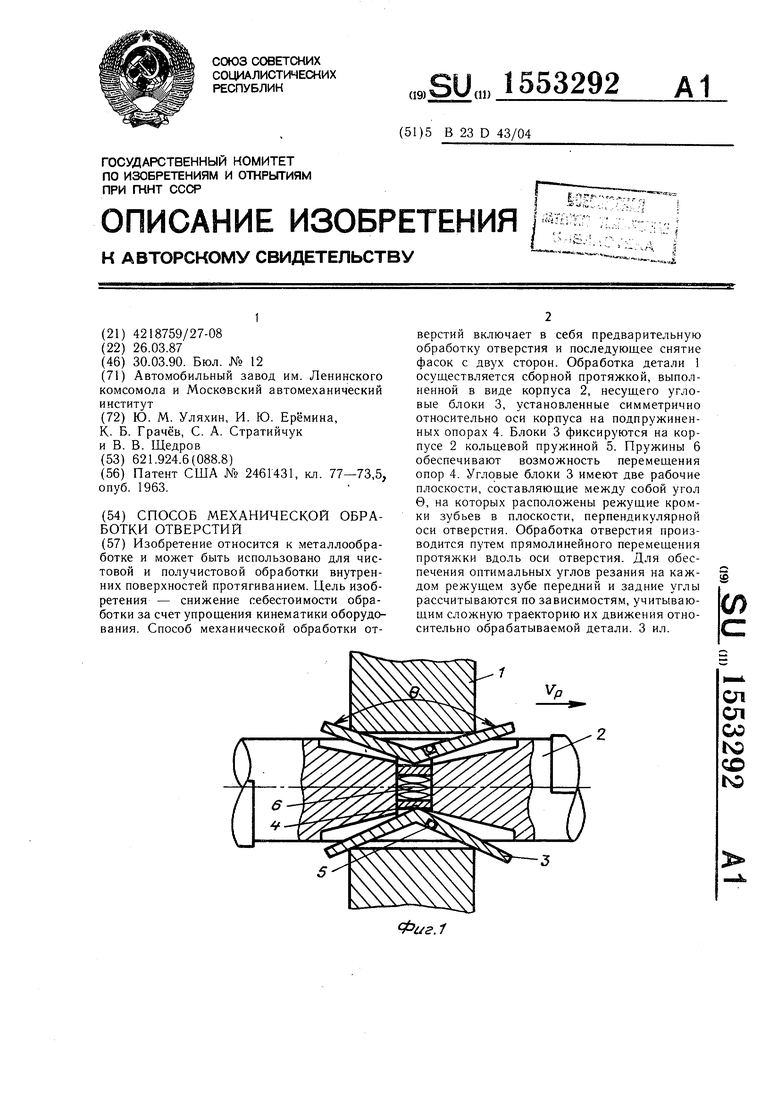

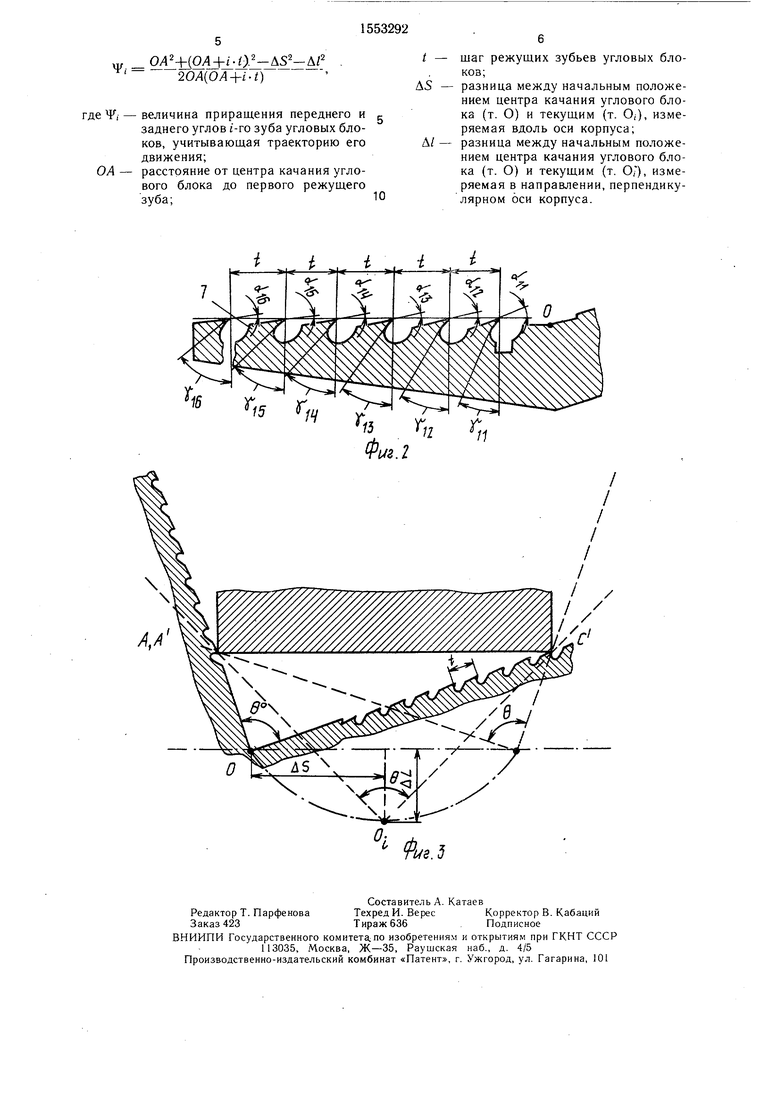

На фиг. 1 изображена схема обработки отверстия; на фиг. 2 - схема изменения переднего и заднего углов режущих зубьев угловых блоков; на фиг. 3 - схема определения приращения переднего и заднего углов, учитывающего траекторию движения блока.

Способ механической обработки отверстий включает в себя предварительную обработку отверстия и последующее снятие фасок с двух сторон.

Обработка отверстия в детали 1 осуществляется сборной протяжкой, выполненной в виде корпуса 2, несущего угловые блоки 3, установленные симметрично относительно оси корпуса на подпружиненных опорах 4. Блоки 3 фиксируются на корпусе 2 кольцевой пружиной 5. Пружины 6 обеспечивают возможность перемещения опор 4. Угловые блоки 3 имеют две рабочие плоскости, составляющие между собой угол в, на которых расположены режущие кромки зубьев 7 в плоскости, перпендикулярной оси отверстия. Задний и передний угол режущих зубьев 7 определяется из следующих соотношений:

ai,x-arccosV,; y,y-}-arccoslҐ,,

где i - порядковый номер зуба; at, - задний угол i-го зуба; YI, - передний угол г -го зуба; a - значение заднего угла, рекомендуемое для обработки материала детали;

у - значение переднего угла, рекомендуемое для обработки материала детал и

v 2dl± (+ i l-iAS.2-A/

20A(OA+ i-t)

е Чг, -величина приращения переднего у и заднего а углов i -го зуба углового блока, учитывающая траекторию движения блока;

ОА - расстояние от центра качания углового блока до первого режущего зуба;

t - шаг режущих зубьев угловых блоков;

AS - разница между начальным положением центра качания углового блока (т. О) и текущим (т. О,), измеряемая вдоль оси корпуса; А/ - разница между начальным положением центра качания углового блока (т. О) и текущим (т. О,), измеряемая в направлении, перпендикулярном оси корпуса.

Текущее положение центра качания углового блока т. О,, определяется графически из треугольника АО,С, для которого заданы длина отверстия АС и угол В между рабочими поверхностями углового блока. При этом расстояние от вершины г-го зуба (т. А ) до центра качания т. О, определяется из соотношения

10

A 0,AO+t-(i- 1).

Обработка отверстия осуществляется следующим образом.

После предварительной обработки отверстия по мере поступательного движения инструмента угловые блоки 3 входят в соприкосновение с кромкой отверстия детали 1, в результате чего происходит поворот блоков 3 вокруг центра качания (т. О) на подпружиненных опорах 4. После того, как

передние секции режущих зубьев блоков 3 коснутся противоположной кромки отверстия, начинается обработка острых кромок отверстия с двух сторон, при этом перемещение центра качания угловых блоков происходит по криволинейной траектории ОО О.

Для обеспечения оптимальных углов резания на каждом режущем зубе передний и задние углы рассчитываются по приведенным зависимостям, учитывающим траекторию их движения относительно обрабатываемой детали.

Формула изобретения

Способ механической обработки отверс- тий и последующего снятия фасок с двух сторон изделия режущим инструментом, выполненным в виде корпуса, несущего угловые блоки с режущими зубьями, отличающийся тем, что, с целью снижения себестоимости обработки за счет упрощения кинематики оборудования, используют инструмент, в котором угловые блоки установлены симметрично относительно оси корпуса на подпружиненных опорах с расположением режущих кромок зубьев перпен- дикулярно оси отверстия, при этом инструмент перемещают вдоль оси отверстия, а его задние и передние углы определены из соотношений:

ai,a-orccosV,; у,у-{-агссоз „

где i - порядковый номер зуба; tzi, - задний угол г -го зуба; 7ii - передний угол /-го зуба; a - значение заднего угла, рекомендуемое для обработки материала детали;

7 - значение переднего угла, рекомендуемое для обработки материала детали;

Ч/ - QA +iOA+J.ОЛ Л52-А/2 20A(OA+i-t)

где 4я, - величина приращения переднего и заднего углов г-го зуба угловых блоков, учитывающая траекторию его движения;

ОА - расстояние от центра качания углового блока до первого режущего зуба;

/ - шаг режущих зубьев угловых блоков;

AS - разница между начальным положением центра качания углового блока (т. О) и текущим (т. О,), измеряемая вдоль оси корпуса; Д/ - разница между начальным положением центра качания углового блока (т. О) и текущим (т. О,), измеряемая в направлении,перпендикулярном оси корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПАЗОВ | 1992 |

|

RU2047429C1 |

| УСКОРИТЕЛЬНАЯ ГОЛОВКА | 2000 |

|

RU2185936C2 |

| Приспособление для затылования зубьев плоской протяжки | 2019 |

|

RU2690880C1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Шлицевая протяжка | 1985 |

|

SU1271684A1 |

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

| Приспособление для заточки протяжек | 1985 |

|

SU1324824A1 |

| СПОСОБ ПРОТЯГИВАНИЯ ШЛИЦЕВЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773208C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| Способ вышлифовывания стружкоразделительных канавок на зубьях протяжек | 1989 |

|

SU1646683A1 |

Изобретение относится к металлообработке и может быть использовано для чистовой и получистовой обработки внутренних поверхностей протягиванием. Цель изобретения - снижение себестоимости обработки за счет упрощения кинематики оборудования. Способ механической обработки отверстий включает в себя предварительную обработку отверстия и последующее снятие фасок с двух сторон. Обработка детали 1 осуществляется сборной протяжкой, выполненной в виде корпуса 2, несущего угловые блоки 3, установленные симметрично относительно оси корпуса на подпружиненных опорах 4. Блоки 3 фиксируются на корпусе 2 кольцевой пружиной 5. Пружины 6 обеспечивают возможность перемещения опор 4. Угловые блоки 3 имеют две рабочие плоскости, составляющие между собой угол Θ, на которых расположены режущие кромки зубьев в плоскости, перпендикулярной оси отверстия. Обработка отверстия производится путем прямолинейного перемещения протяжки вдоль оси отверстия. Для обеспечения оптимальных углов резания на каждом режущем зубе передний и задние углы рассчитываются по зависимостям, учитывающим сложную траекторию их движения относительно обрабатываемой детали. 3 ил.

-- д5 д. иv Vfsv N I У

/

/

Т

/

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСКОРЕНИЯ СИЛЫ ИНЕРЦИИ ПРИ СДВИГОВОМ ТЕЧЕНИИ СЛОЕВ В СЫПУЧЕМ ТЕЛЕ | 2010 |

|

RU2461431C2 |

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1990-03-30—Публикация

1987-03-26—Подача