Изобретение относится к технологии термической обработки сталей и сплавов и может быть использовано в установках для термообработки преимущ ественно углеродистых и низколегированных сталей . Известно закалочное устройство, предназначенное для охлаждения изделий в восходящем потоке жидкой закалочной сре ды, включающее в себя, в качестве основных элементов резервуар для закалочной среды, закалочный бак и источник движения закалочной среды - насос того или иного типа l. Недостатком известного устройства является то, что высокая интенсивность и равномерность охлаждения в нем может быть достигнута только при больших скоростях движения закалочной среды, что не всегда приемлемо с практической точки зрения. Недостаточно высокая скорость .охлаждения изделий приводит к неодновременности мартенситообразования в раз ных зонах закаливаемого изделия, появлению сложнонапряженного состояния, ха- рактеризующегося возникновением недопустимых растягивающих напряжений и трещинообразованием. Известно также закалочное устройство, содержащее закалочный бак 2. V Недостаток известного устройства состоит в том, что оно предназначено для закалки с принудительной циркуляцией закалочной жидкости. При этом создание циркуляции не обеспечивает интенсификации теплоотдачи от закаливаемого изделия, т.е. ускорения процесса охлаждения и предотвращения образования паровых пузырей на поверхности, снижающих качество закалки. Целью изобретения является повышение качества закаливаемых изделий и интенсивности процесса закалки. Цель достигается тем, что закалочный бак снабжен установленной в нижней его части соосно решеткой конической формы, оси отверстий которой нормальны &е конической поверхности.

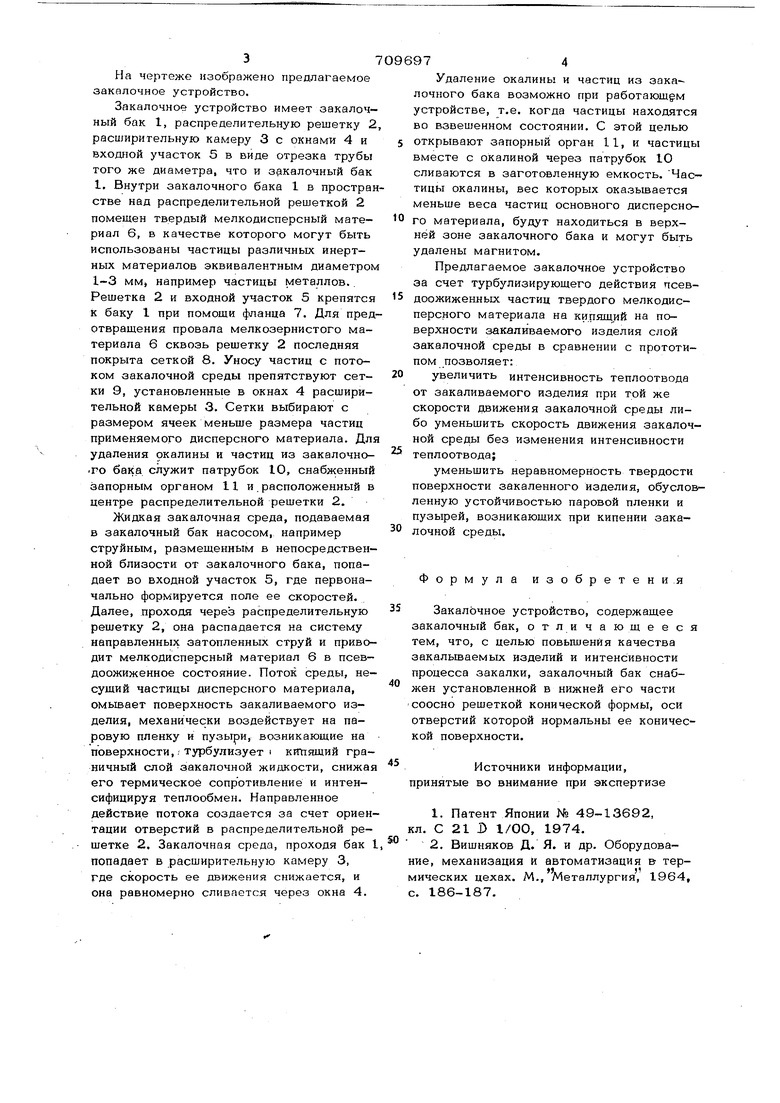

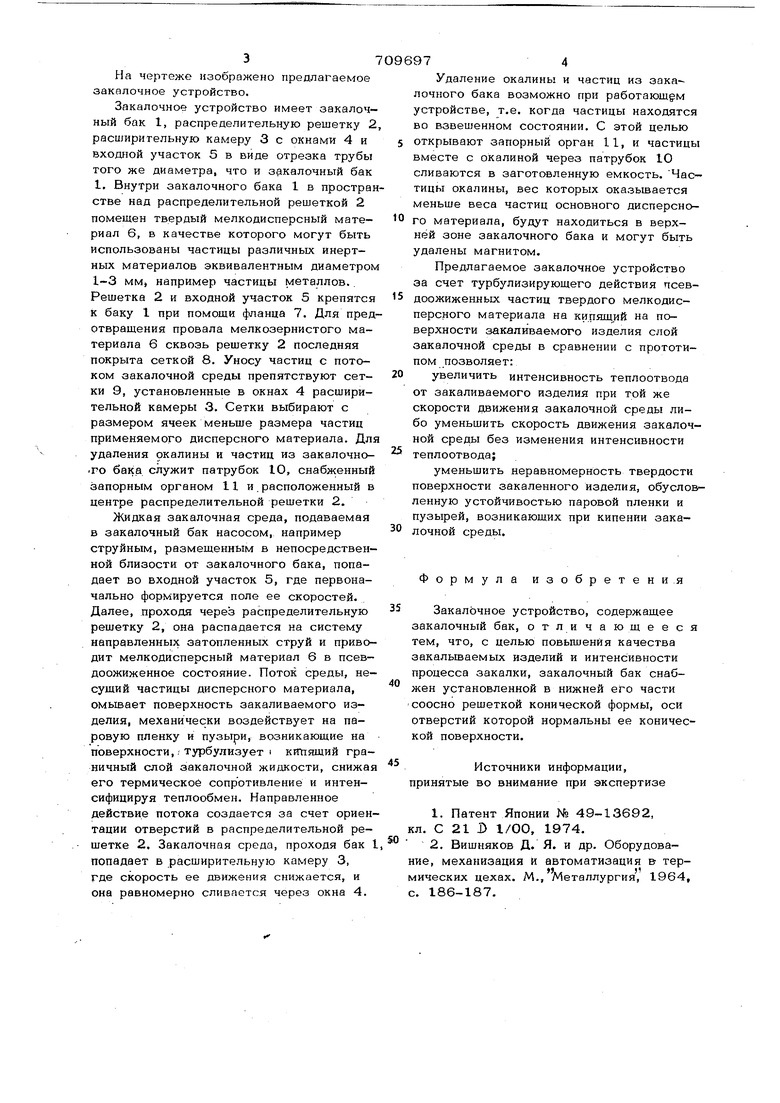

На чертеже изображено предлагаемое закалочное устройство.

Закалочное устройство имеет закалочный бак 1, распределительную решетку 2 расширительную камеру 3 с окнами 4 и входной участок 5 в виде отрезка трубы того же диаметра, что и закалочный бак 1, Внутри закалочного бака 1 в пространстве над распределительной решеткой 2 помещен твердый мелкодисперсный материал 6, в качестве которого могут быть использованы частицы различных инертных материалов эквивалентным диаметром 1-3 MMj например частицы металлов.. Решетка 2 и входной участок 5 крепятся к баку 1 при помоши фланца 7. Для предотвращения провала мелкозернистого материала 6 сквозь решетку 2 последняя покрыта сеткой 8. Уносу частиц с потоком закалочной среды препятствуют сетки 9, установленные в окнах 4 расширительной камеры 3. Сетки выбирают с размером ячеек меньше размера частиц применяемого дисперсного материала. Для удаления окалины и частиц из закалочного бака служит патрубок 10, снабженный запорным органом 11 и расположенный в центре распределительной решетки 2.

Жидкая закалочная среда, подаваемая в закалочный бак насосом, например струйным, размещенным в непосредственной близости от закалочного бака, попадает во входной участок 5, где первоначально формируется поле ее скоростей. Далее, проходя через распределительную решетку 2, она распадается на систему направленных затопленных струй и приводит мелкодисперсный материал 6 в псевдоожиженное состояние. Поток среды, несущий частицы дисперсного материала, омывает поверхность закаливаемого изделия, механически воздействует на паровую пленку и пузыри, возникающие на поверхности,; турбулизует I кгтящий граничный слой закалочной жидкости, снижая его термическое сопротивление и интенсифицируя теплообмен. Направленное действие потока создается за счет ориентации отверстий в распределительной решетке 2. Закалочная среда, проходя бак I попадает в расширительную камеру 3, где скорость ее движения снижается, и она равномерно сливается через окна 4.

Удаление окалины и частиц из закалочного бака возможно при работающем устройстве, т.е. когда частицы находятся во взвешенном состоянии. С этой целью открывают запорный орган 11, и частицы вместе с окалиной через патрубок 10 сливаются в заготовленную емкость. Частицы окалины, вес которых оказывается меньше веса частиц основного дисперсного материала, будут находиться в верхней зоне закалочного бака и могут быть удалены магнитом.

Предлагаемое закалочное устройство за счет турбулизирующего действия псевдоожиженных частиц твердого мелкодисперсного материала на кипящий на поверхности закаливаемого изделия слой закалочной среды в сравнении с прототипом позволяет:

увеличить интенсивность теплоотвода от закаливаемого изделия при той же скорости движения закалочной среды либо уменьшить скорость движения закалочной среды без изменения интенсивности теплоотвода;

уменьшить неравномерность твердости поверхности закаленного изделия, обусловленную устойчивостью паровой пленки и пузырей, возникающих при кипении закалочной среды.

Формула изобретения

Закалочное устройство, содержащее закалочный бак, отличающееся тем, что, с целью повышения качества закальшаемых изделий и интенсивности процесса закалки, закалочный бак снабжен установленной в нижней еГо части соосно решеткой конической формы, оси отверстий которой нормальны ее конической поверхности.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 49-13692, кл. С 21 D 1/00, 1974.

2.Вишняков Д. Я. и др. Оборудование, механизация И автоматизация в термических цехах. М., Металлургия, 1964, с. 186-187,

t /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стальных изделий | 1986 |

|

SU1375661A1 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| СПОСОБ ЗАКАЛКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2109840C1 |

| Устройство для закалки металлическихшАРОВ | 1978 |

|

SU815053A1 |

| Устройство для закалки изделий | 1987 |

|

SU1470785A1 |

| Устройство для закалки листового проката | 1976 |

|

SU611941A1 |

| Установка для закалки стальных деталей | 2020 |

|

RU2755357C1 |

| Устройство для закалки | 1979 |

|

SU840146A1 |

Авторы

Даты

1980-01-15—Публикация

1977-11-23—Подача