Изобретение относится к металлургии, а именно к технологии термической обработки высоколегированных мар- тенситно-стареюпщх сталей.

Цель изобретения - повышение пластичности стали и сокращение времени обработки.

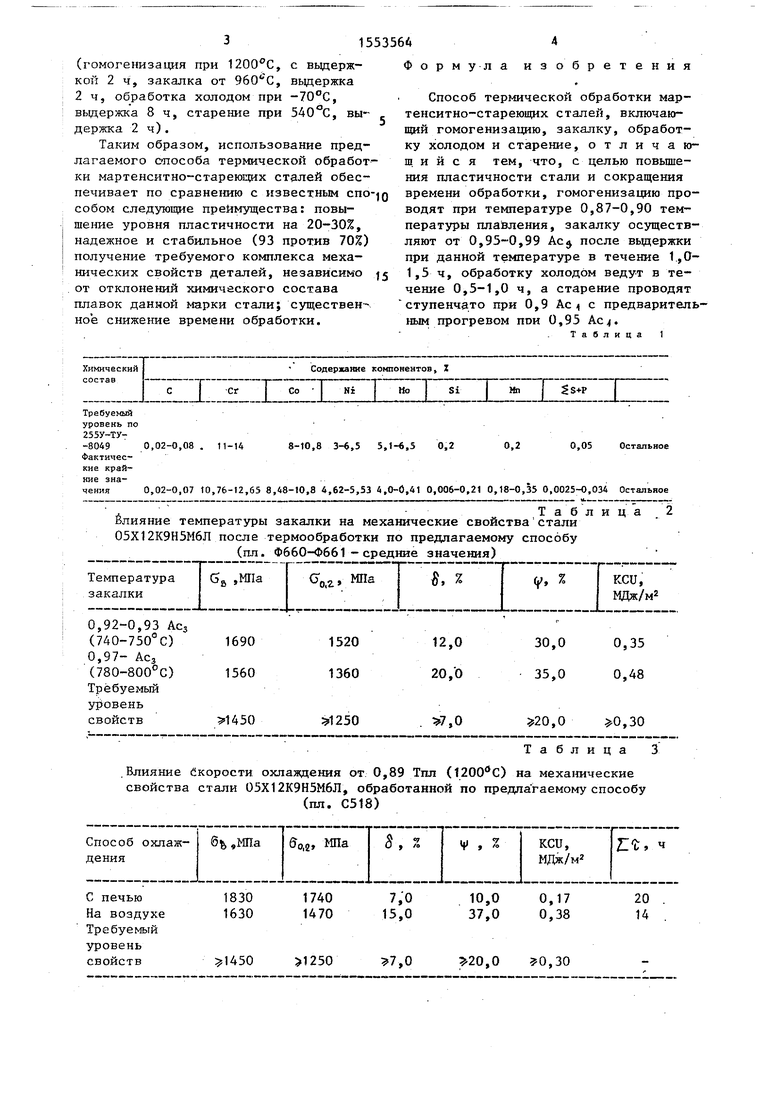

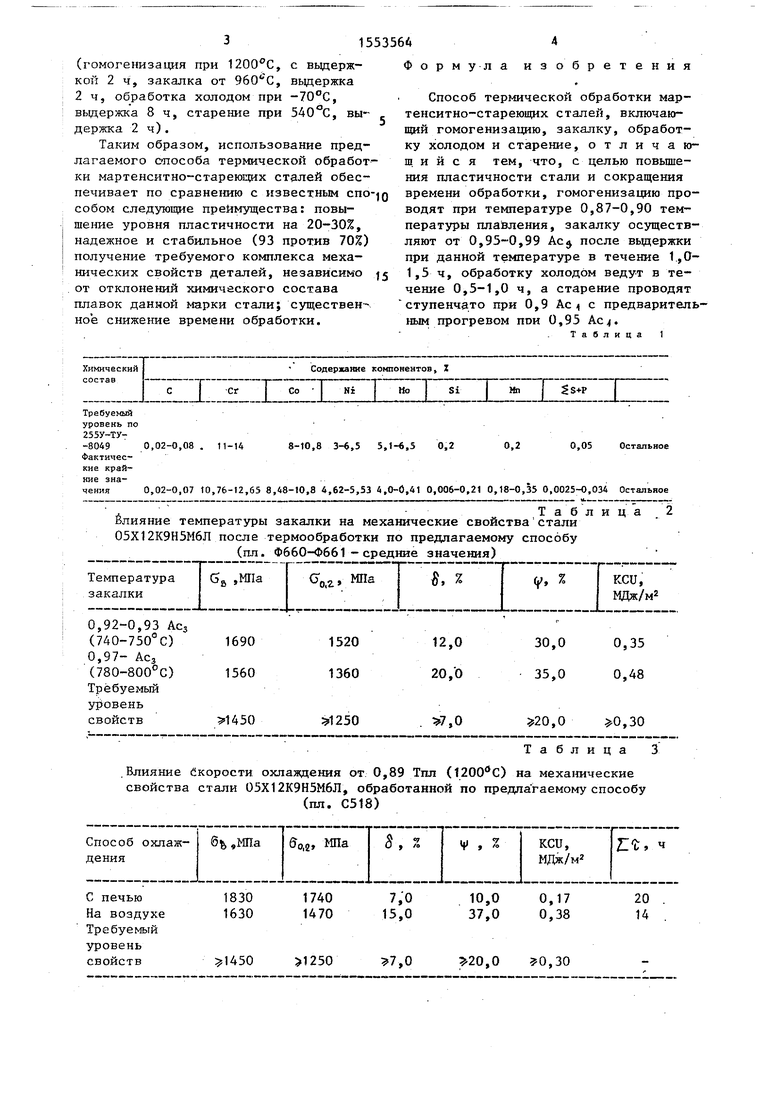

Проводили термическую обработку деталей от 20 плавок, изготовленных из стали 05Х12К9Н5М6Л (химический состав приведен в табл. 1). Обработку вели по известному и предлагаемому способу.

Режим термической обработки по предлагаемому способу.

Нагрев до 0,87-0,9 температуры плавления (1180-1220°С) в контейнере с аргоном, выдержка 2-2,5 ч5охлажде- ние с обдувом сжатым воздухом струями воздуха от вентиляторов, скорость охлаждения 20-30°С/мин.

Нагрев до 0,95-0,99 Ас3 (780-790 0, выдержка 1-1,5 ч, охлаждение с обдувом сжатым воздухом и струями воздуха от вентиляторов со скоростью Ј80 С/мин.

Допускается охлаждение проводить в воду или спреером водовоздушной смесью, при размещении отливок на поддоне.

Охлаждение до (-70)-(-80)°С, выдержка 0,5-1 ч, отогрев на воздухе.

Допускается загрузка отливок на старение без отогрева до комнатных температур.

Нагрев до 0,95 Ас4 (560-570°С), выдержка 0,5 ч,охлаждение с печью до 0,9 Ас (525-535), выдержка 1,5- 2ч, охлаждение на воздухе.

Данные для обоснования предлагаемых режимов термической обработки приведены в табл. 2,3,4.

В табл. 5 приведены результаты испытаний стали, обработанной по предлагаемому способу и способу-прото типу

(Л

СЛ

ел

со

О1

с&

Јь

(гомогенизация при 1200°С, с выдержкой 2ч, закалка от , выдержка 2ч, обработка холодом при -70°С, выдержка 8 ч, старение при 540°С, выдержка 2 ч) .

Таким образом, использование предлагаемого способа термической обработки мартенситно-стареюцих сталей обеспечивает по сравнению с известным СПО собом следующие преимущества: повышение уровня пластичности на 20-30%, надежное и стабильное (93 против 70%) получение требуемого комплекса механических свойств деталей, независимо от отклонений химического состава плавок данной марки стали; существен ное снижение времени обработки.

Формула изобретения

Способ термической обработки мар- тенситно-стареющих сталей, включающий гомогенизацию, закалку, обработку холодом и старение, отличаю- ш и и с я тем, что, с целью повышения пластичности стали и сокращения времени обработки, гомогенизацию проводят при температуре 0,87-0,90 температуры плавления, закалку осуществляют от 0,95-0,99 Ас$ после выдержки при данной температуре в течение 1,0- ч, обработку холодом ведут в течение 0,5-1,0 ч, а старение проводят ступенчато при 0,9 Ас с предварительным прогревом пои 0,95 Ас.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки мартенситностареющей стали | 1977 |

|

SU744040A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1977 |

|

SU704995A1 |

| Способ изготовления высокопрочного стального листа с покрытием, обладающего улучшенными прочностью, формуемостью, и полученный лист | 2015 |

|

RU2686324C2 |

| Способ термической обработки нержавеющих сталей | 1980 |

|

SU1014934A1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| Способ термической обработки сварных соединений из мартенситностареющих сталей | 1980 |

|

SU1022996A1 |

| Способ термической обработки силуминов | 1987 |

|

SU1470809A1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1983 |

|

SU1125265A1 |

Изобретение относится к области металлургии, конкретно к технологии термической обработки высоколегированных мартенситностареющих сталей. Цель изобретения - повышение пластичности и сокращение времени обработки. Способ включает гомогенизацию при 0,87 - 0,9 температуры плавления, закалку от 0,95 - 0,99 Ас3, обработку холодом при -70...-80°С, выдержку 0,5 - 1 ч, старение при 0,95 и 09Ас1. Использование способа приводит к повышению комплекса механических свойств и уменьшению времени обработки деталей. 5 табл.

Требуемый уровень по 255У-ТУ-8049 0,02-0,08 . 11-14 8-10,8 3-6,5 5,1-6,5 0,2 0,2 Фактические край- кие значения 0,02-0,07 10,76-12,65 8,48-10,8 4,62-5,53 4,0-6,41 0,006-0,21 0,18-0,35 0,0025-0,034 Остальное

0,05 Остальное

6Таблица2

влияние температуры закалки на механические свойства стали

05Х12К9Н5М6Л после термообработки по предлагаемому способу (пл. Ф660-Ф661 - средние значения)

0,92-0,93 Ас3

(740-750°С)1690

0,97- Ас3

(780-800°С)1560

Требуемый

уровень

свойств 1450

Таблица

Влияние Скорости охлаждения от 0,89 Тпл (1200вС) на механические свойства стали 05Х12К9Н5М6Л, обработанной по предлагаемому способу

(пл. С518)

S1450

1250

25-0,034 Остальное

0,05 Остальное

30,00,35

35,00,48

20,,30

7,0

20,0 0,30

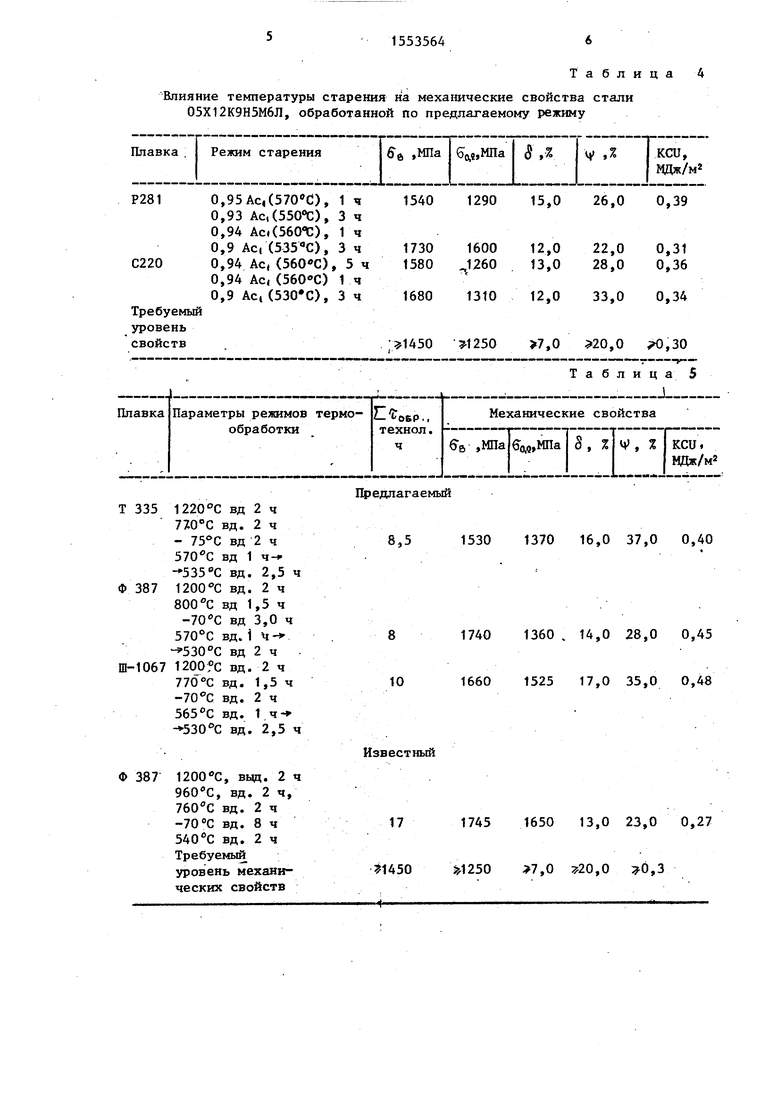

Влияние температуры старения на механические свойства стали 05Х12К9Н5М6Л, обработанной по предлагаемому режиму

Плавка

Режим старения

0,95Ас,(570°С), 1 ч 0,93 Ас,(550°С), 3 ч 0,94 Ас(5604:), 1 ч 0,9 Ас, (535°С), 3 ч

0,94 Ас, (), 5 ч 0,94 Ас, (560°С) 1 ч 0,9 Ас,(530 С), 3 ч

й

335 1220°С вд 2 ч 770°С вд. 2 ч - 75°С вд 2 ч 570°С вд 1 ч- - 535°С вд. 2,5 ч

387 вд. 2 ч вд 1,5 ч

-70°С вд 3,0 ч 570°С вд. 1 530 °С вд 2 ч

1067 1200,°С вд. 2 ч 770°С вд. 1,5 ч -70°С вд. 2 ч 565°С вд. 1ч- - 530°С вд. 2,5 ч

387 1200°С, выд. 2 ч 960°С, вд. 2 ч, 760°С вд. 2 ч -70°С вд. 8 ч 540°С вд. 2 ч Требуемый уровень механических свойств

Таблица

6о,«,МЛа

1290

(5 ,% L ,% JKCU,

J | ВДж/м2

15,0 26,0 0,39

1730 1580

1680

1600 ,1260

12,0 13,0

22,0 28,0

0,31 0,36

1310 1450 1И250

12,0 33,0 0,34 7,0 Ј20,0 Х,30

MMMMWWMWIB II 1111. II .1 „«WW.. Ш.

Таблица 5

Предлагаемый

8,5

1530

1370 16,0 37,0 0,40

1740

1660

1360 ч 14,0 28,0 0,45 1525 17,0 35,0 0,48

Известный

1745 1250

1650 13,0 23,0 0,27

7,0 720,0 0,3

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНО- СТАРЕЮЩИХСТАЛЕЙ | 0 |

|

SU276123A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бирман С.Р | |||

| Экономнолегированные мартенситностареюцие стали | |||

| М.: Металлургия, 1974, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1990-03-30—Публикация

1987-12-30—Подача