114

Изобретение относится к обработке металлов давлением, а именно к конструкциям устройств для изготовления коленчатых валов,

Цель изобретения - уменьшение рабочего усилия деформирования и расширение диапазона типоразмеров получаемых изделий.

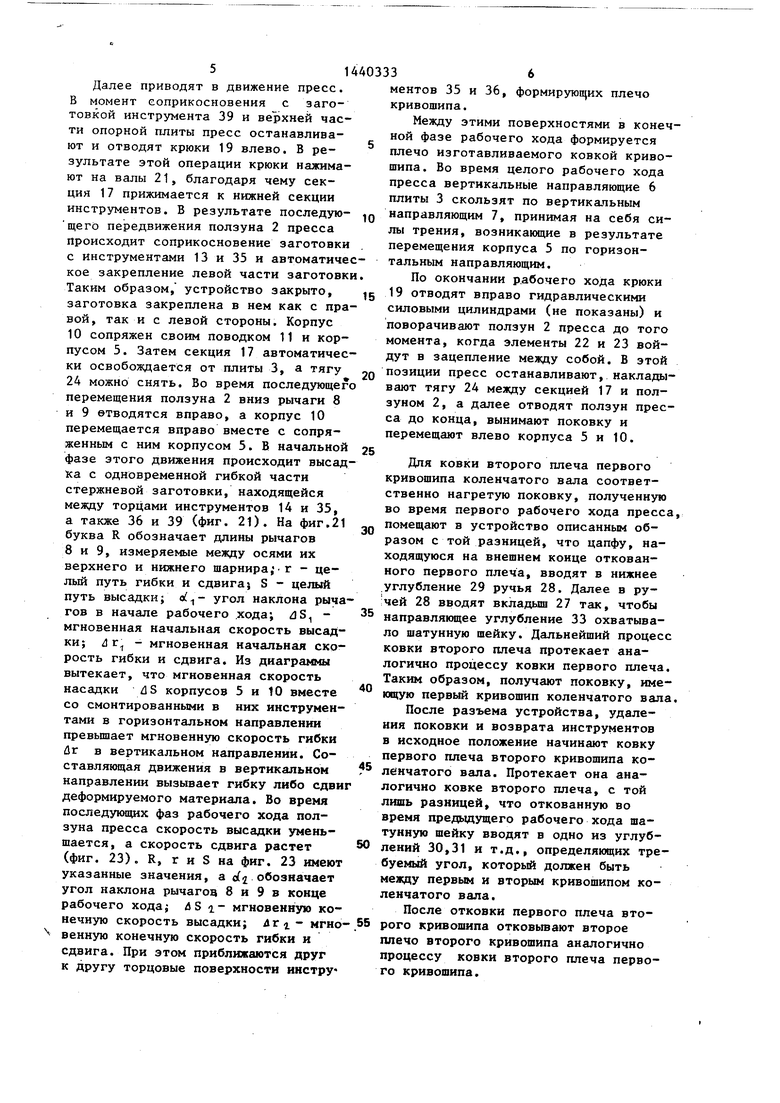

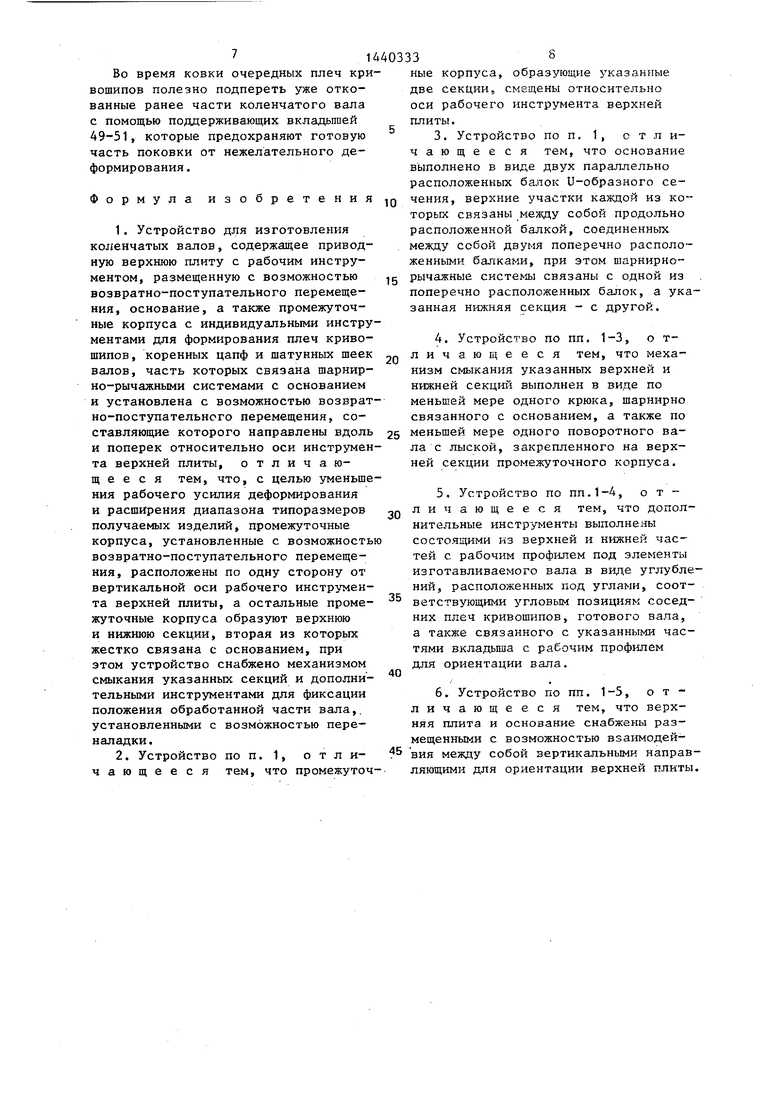

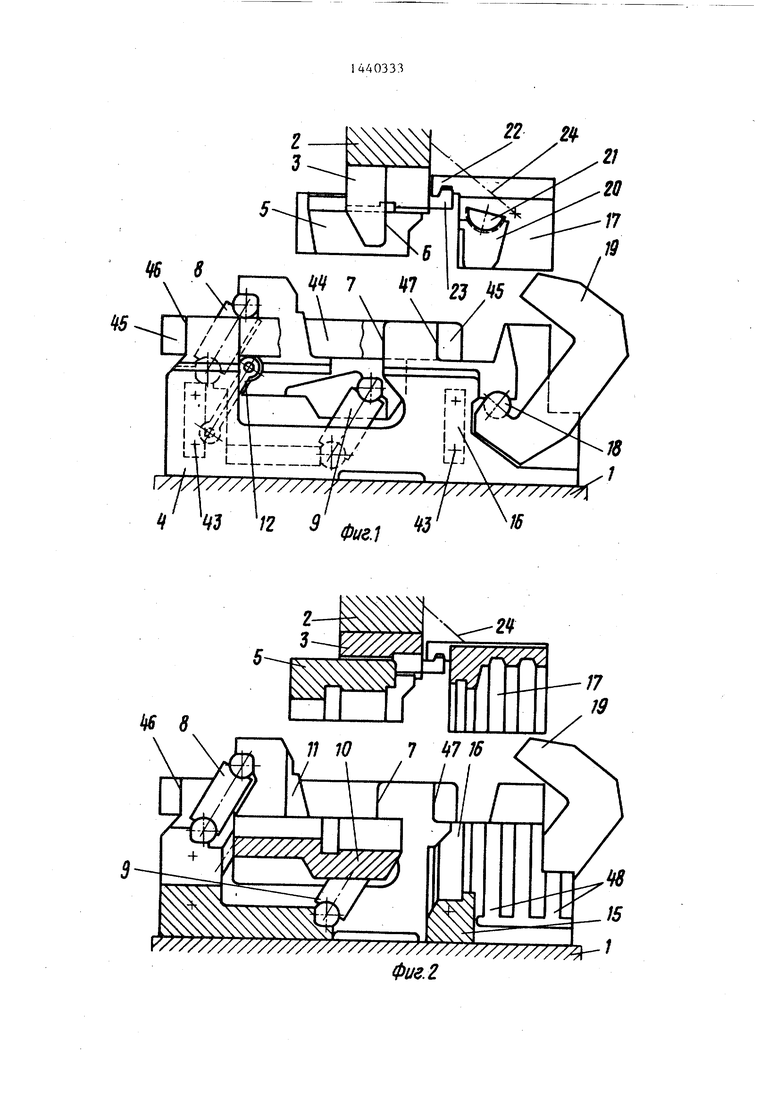

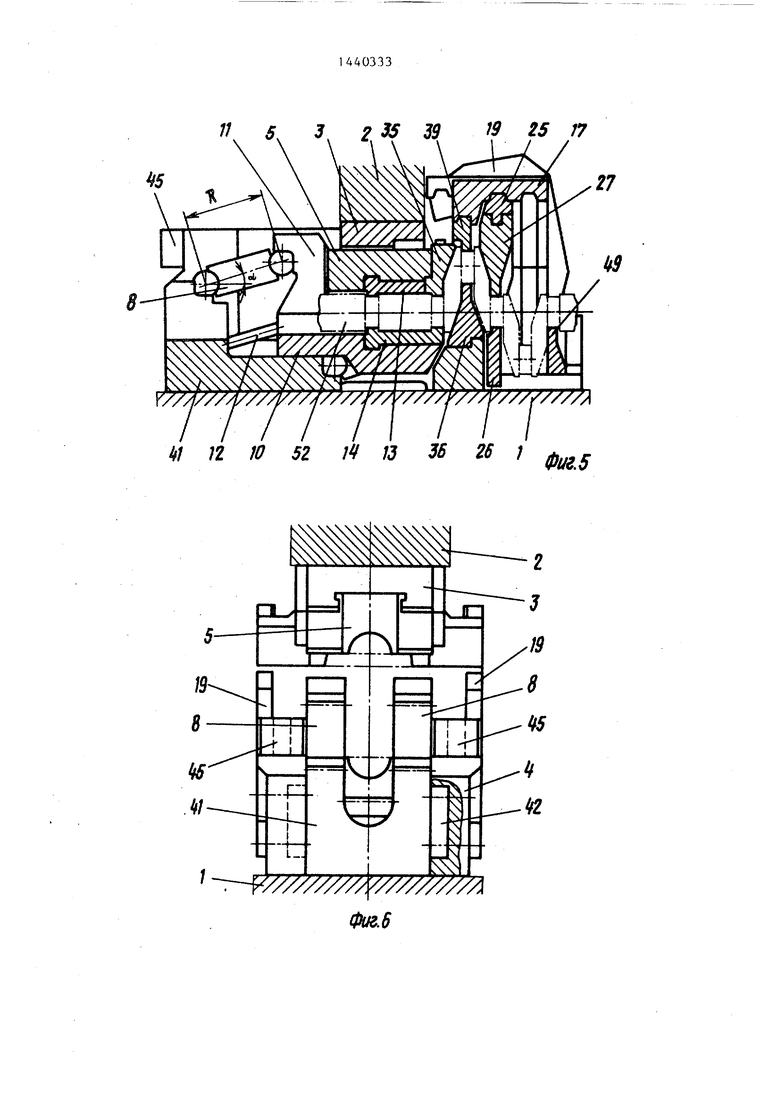

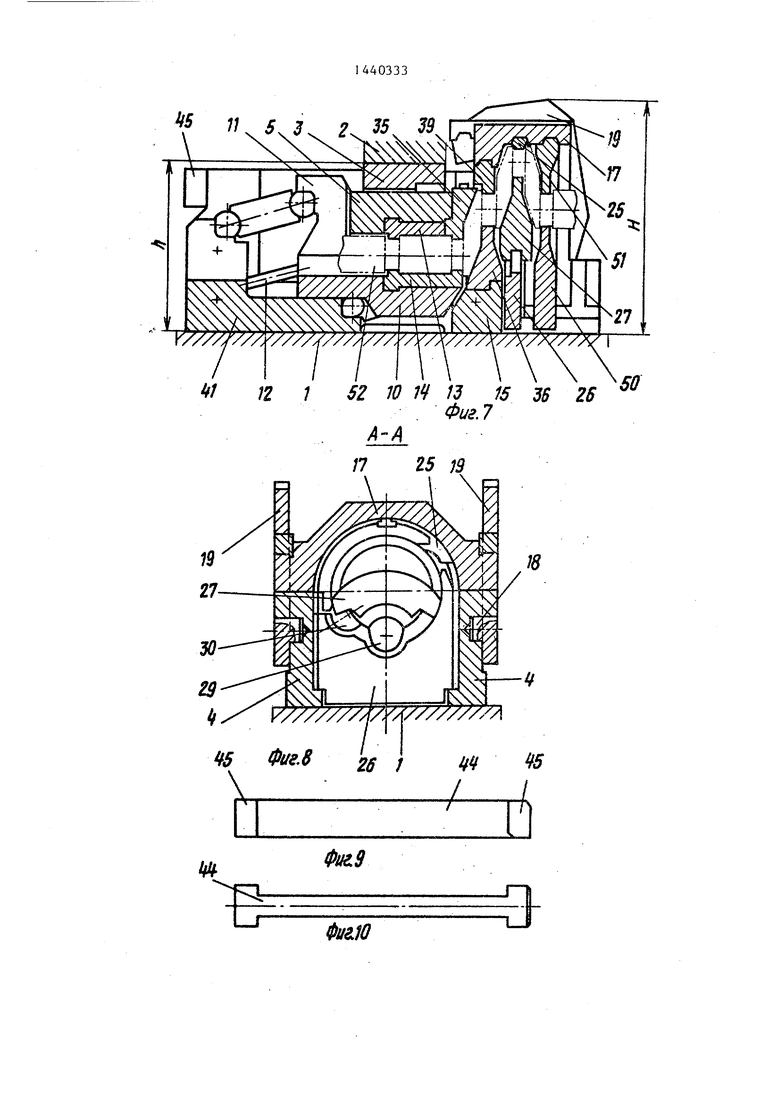

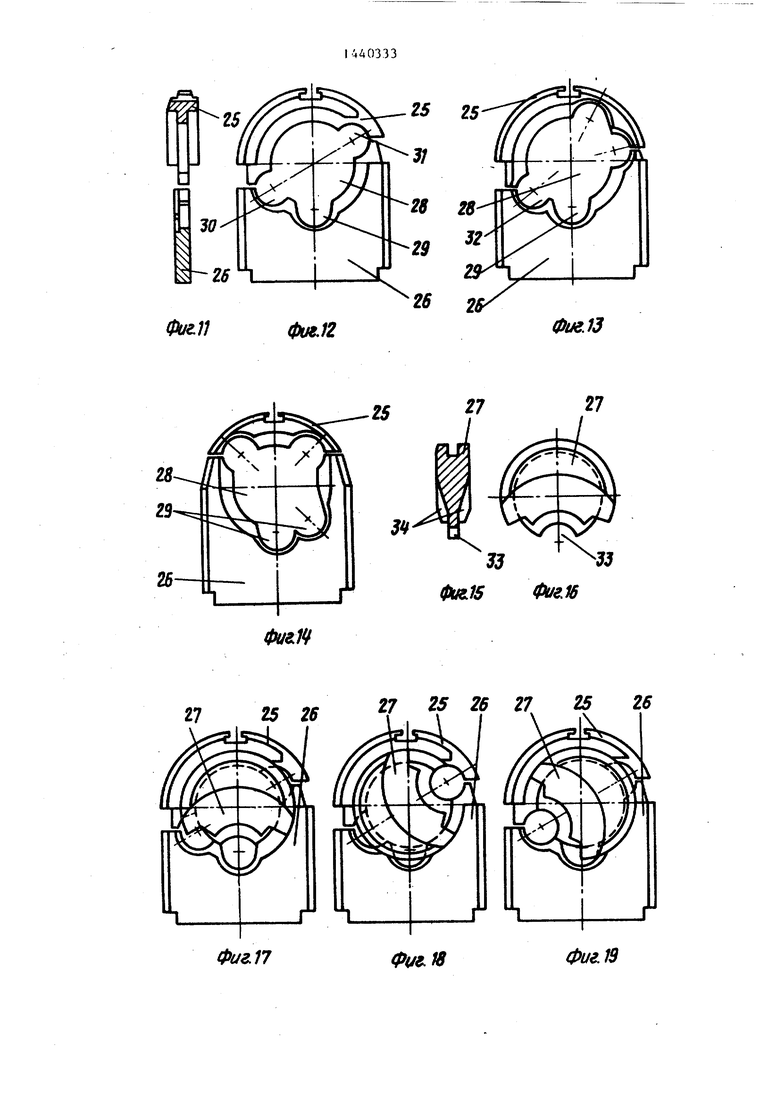

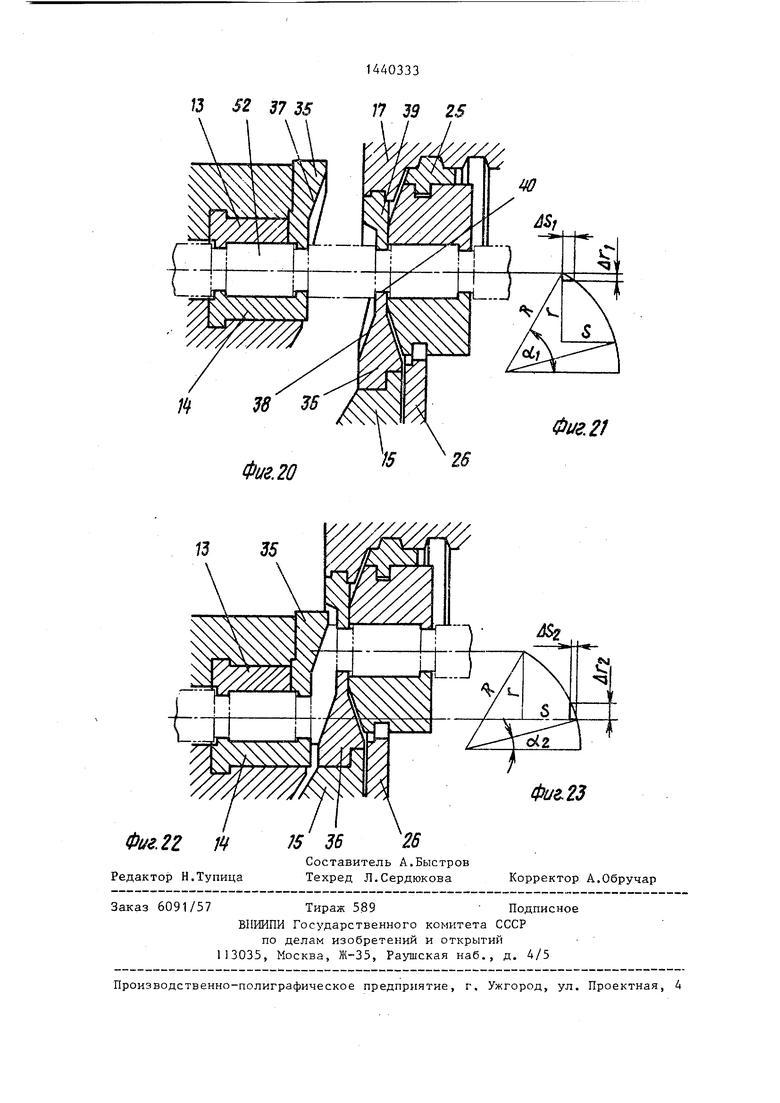

На фиг. 1 представлено устройство общий вид; на фиг, 2 - то же, вертикальный разрез; на фиг, 3 - то же, в момент зажима заготовки; на фиг.4 - то же, вертг.кальный разрез; на фиг, 5 то же, в момент завершения формирования плеча вала; на фиг. 6 - то же вид спереди; на фиг. 7 - то же, в момент завершения формирования другого плеча вапа вертикальный разрезj на фиг. 8 - разрез А-А на фиг, 3; на фиг. 9 продольная балка, вид сбоку; на фиг о 10 - то же, вид - сверху,- на фиг. 11 - верхняя и нижняя части дополнительных инструментов устройства, вертикальный разрез; на фиг, 12 - то же, вид с торца, вариант инструмента для получения шестиколенных валов; на фиг. 13 - то же9 вариант инструмента для семи- коленных валов; на фиг. 1А - то же, вариант инструмента для восьмиколен- ных валов; на фиг, 15 - вкладыш дополнительных инструментов, вертикальный разрез; на фиг. 16 - то же, вид спереди; на фиг. 17 - дополнительные инструменты в положении фиксирования коренной шейки вала; на фиг. 18 - то же, в положении фиксирования шатунной шейки вала; на фиг. 19 - то же в положении фиксирования коренной цапфы вала; на фиг. 20 располо жение инструментов при фиксировании положения заготовки для получения первого плеча вала, разрез; на фиг, 21 - диаграмма мгновенных скоростей высадки и гибки в начале рабочего хода-, на фиг, 22 - расположение инстру1 1ентов при окончании формировании первого плеча вала, разрез; на фиг. 23 - диаграмма мгновенных скоростей высадки и сдвига в конце рабочего хода.

Устройство для изготовления коленчатых валов монтируется на прессе, имеющем стол 1 и ползун 2, Устройство содержит верхнюю плиту 3, прикрепляемую

к ползуну 2, и основание в виде балок 4, монтируемое на столе 1 пресса. Верхняя плита 3 снабжена горизонтальными направляющими, на которых

5

5

« 5 О

5

0

5

0

с возможностью перемещения смонтирован промежуточный корпус 5. Плита 3 снабжена вертикальными направляющими 6, взаимодействующими с вертикальными направляющими 7, размещенными на балках 4, С Основанием шарнирно соединены нижние концы четырех соедини-г тельных рычагов, из которых два внешних - крайних обозначены позицией 8, а два внутренних, т.е. находящихся ближе к середине устройства, позицией 9. Верхние концы соединительных рычагов 8 и 9 шарнирно соединены с промелсуточным корпусом 10. Корпус 10 снабжен поводком 11, сопрягающим его с корпусом и соединен дополнительно с основанием посредством рычагов 12. В верхнем промежуточном корпусе 5 закреплен индивидуальный инструмент 13, В корпусе 10 закреплен инструмент 14.

Устройство имеет также неподвижную секцию 15, размещенную между балками 4. В этой секции выполнен выступ 16, служащий для крепления инструментов. Устройство содержит, кроме того, верхнюю секцию 17, которая вместе с секцией 15 образует вторую пару инструментальных блоков, неподвижнь х во время рабочего хода. Секция 17 не прикреплена жестко к плите 3, а может быть на ней подвешена во время открытия устройства. Это облегчает обслуживание во время установки заготовки, предназначенной для ковки, либо при удалении готовой поковки. Во время соответствующего рабочего хода секция 17 совершенно независима от плиты 3.

В основании на цапфах 18 шарнирно закреплены крюки 19. Верхняя секция 17 снабжена двумя боковыми выступами 20. С возможностью вращения в подшипниковых подпорах смонтированы валы 21 с лысками под крюки. Верхняя секция 17 соединена с верхней плитой посредством разъемного соединения, образованного элементами 22 и 23. Кроме того, эта секция снабжена также тягой 24, служащей для ее подвешивания к ползуну 2 пресса. Эти средства облегчают манипулирование верхней секцией во время открытия устройства.

Устройство содержит также инструменты для фиксации положения обработанной части вала, состоящие из трех

частей: верхней 25, нижней 26 и вкла- дьша 27. Верхняя часть 25 расположена в секции 17. Обе части имеют рабочий профи.пь, образующий ручей 28. Профиль нижней части 26 имеет углубления 29, используемые при ковке второго плеча каждого кривошипа. Кроме того, рабочий профиль частей 25 и 26 имеет углубления 30-32 и т.д., рас- положенные под точно определенными углами в зависимости от конструкции изготавливаемого вала.

Третьей частью дополнительных инструментов.является вкладьш 27, имеющий в одном месте на окружности направляющее углубление 33, а также две поверхности 34, имеющие форму секторов усеченного вогнутого конуса. Вкладыш 27 установлен соосно в ручье 28 с возможностью вращения.

Для формирования плеч кривошипов предназначен разъемный инструмент, верхняя половина 35 которого расположена на торцовой поверхности кор- пуса 5, нижняя половина 36 этого инструмента, формирующего плечо кривошипа, смонтирована в нижней части устройства. Рабочая торцовая поверхность 37 верхней половины инструмен

та, формирующего плечо кривошипа, и рабочая торцовая поверхность 38 нижней половины этого инструмента имеют форму секторов усеченного конуса. . Кроме того, в секции 17 смонтирован инструмент 39 для закрепления отковываемого материала, являющийся контринструментом по отношению к верхней рабочей поверхности 40 ниж- ней половины 36 инструмента, формирующего плечо кривошипа. .

В связи с тем, что устройство предназначено преимущественно для ковки длинномерных коленчатых валов, а пространство пресса ограничено, основание устройства состоит из двух продольных балок 4, между которыми расположены первая поперечная балка 41 и вторая, которая является одновременно нижней частью секции 15. Эти элементы имеют боковые выступы, обозначенные соответственно позицией 42 (фиг. 6) и позицией 16(фиг.1). Эти выступы входят в соответствующие выемки, выполненные в балках .4. Все вместе скреплено в поперечном направлении с помощью болтов 43.

Каждая из поперечных балок 4 имеет и-образный контур. Верхние части

Q

5 о

5

0

5

0

каждой продольной балки соединены между со€ой с помощью продольной балки 44 двутавровой формы, средняя часть которой расположена параллельно балке 4 и входит в продольные пазы, выполненные в верхних частях балок 4, а крайние поперечные части 45 .опираются на торцовые поверхности 46 и 47 балок 4.

Применение балок 4, усиленных в верхней части балками 44 и снабженных ручьями 48 для установки инструментов, а также размещение нижней части секции 15 в пространстве между балками 4, как и подшипниковая поддержка крюков 19 на цапфах 18, оси которых перпендикулярны к балкам 4, позволяет добиться малой ширины устройства, что весьма существенно ввиду ограниченного расстояния между колоннами корпуса пресса. Позициями 49-51 обозначены дополнительные поддерживающие вкладыши. Позицией 52 обозначена заготовка.

Устройство работает следующим образом.

Ползун 2 пресса поднимается до верхнего исходного положения. Корпуса 10 и 5 перемещаются до упора с помощью гидравлических силовых цилиндров (не показаны). В этом положении рычаги 8 и 9 отклонены право от вертикали. Крюки 19 отведены вправо. Большая часть прессов снабжена вьщвижным столом, что дает возможность выдвижения за пресс стола вместе с нижней частью устройства. Это облегчает укладку заготовки на нижних инструментах устройства и удаление поковки после окончания ковки.

Для того, чтобы отковать первое плечо первого кривошипа коленчатого вала (фиг. 20 и 22), на нижнюю часть 26 инструмента накладывают нижнюю часть разъемной опорной плиты, являющейся зажимом для правого конца отковываемого материала. В верхнюю часть 25 инструмента вкладывают верхнюю часть этой разъемной опорной плиты. На инструмент 14,.закрепляющий материал, а также на нижнюю половину 36 инструмента, формирующего плечо кривошипа, и на нижнюю часть опорной плиты накладывается стержневая заготовка 52, нагретая до требуемой температуры и задвигаемая вместе с выдвижным столом под пресс.

0

5

Далее приводят в движение пресс. В момент соприкосновения с заготовкой инструмента 39 и верхней части опорной плиты пресс останавливают и отводят крюки 19 влево. В результате этой операции крюки нажимают на валы 21, благодаря чему секция 17 прижимается к нижней секции инструментов. В результате последую- щего передвижения ползуна 2 пресса происходит соприкосновение заготовки с инструментами 13 и 35 и автоматическое закрепление левой части заготовки Таким образом, устройство закрыто, заготовка закреплена в нем как с правой, так и с левой стороны. Корпус 10 сопряжен своим поводком 11 и корпусом 5. Затем секция 17 автоматически освобождается от плиты 3, а тягу 24 можно снять. Во время последующего перемещения ползуна 2 вниз рычаги 8 и 9 втводятся вправо, а корпус 10 перемещается вправо вместе с сопряженным с ним корпусом 5. В начальной фазе этого движения происходит высадка с одновременной гибкой части стержневой заготовки, находящейся между торцами инструментов 14 и 35, а также 36 и 39 (фиг. 21). На фиг.21 буква R обозначает длины рычагов 8 и 9, измеряемые между осями их верхнего и нижнего шарнира;г - целый путь гибки и сдвига} S - целый путь высадки; угол наклона рычагов в начале рабочего .хода; JS, - мгновенная начальная скорость высад

ки;

J г - мгновенная начальная скорость гибки и сдвига. Из диаграммы вытекает, что мгновенная скорость насадки ЛЗ корпусов 5 и 10 вместе со смонтированными в них инструментами в горизонтальном направлении превьппает мгновенную скорость гибки иг в вертикальном направлении. Составляющая движения в вертикальном направлении вызывает гибку либо сдвиг деформируемого материала. Во время последующих фаз рабочего хода ползуна пресса скорость высадки уменьшается, а скорость сдвига растет 50 (фиг. 23). R, г и S на фиг. 23 имеют указанные значения, а dj обозначает угол наклона рычагов 8 и 9 в конце рабочего хода &S i- мгновенную конечную скорость высадки; Лг i - мгио-,55 венную конечную скорость гибки и сдвига. При этом приближаются друг к другу торцовые поверхности инструQg n 5 5

0

0 5

ментов 35 и 36, формирующих плечо кривошипа.

Между этими поверхностями в конечной фазе рабочего хода формируется плечо изготавливаемого ковкой кривошипа. Во время целого рабочего хода пресса вертикальные направляющие 6 плиты 3 скользят по вертикальным направляющим 7, принимая на себя силы трения, возникающие в результате перемещения корпуса 5 по горизонтальным направляющим.

По окончании р.абочего хода крюки 19 отводят вправо гидравлическими силовыми цилиндрами (не показаны) и поворачивают ползун 2 пресса до того момента, когда элементы 22 и 23 войдут в зацепление между собой. В этой позиции пресс останавливают, накладывают тягу 24 между секцией 17 и ползуном 2, а далее отводят ползун пресса до конца, вынимают поковку и перемещают влево корпуса 5 и 10.

Для ковки второго плеча первого кривошипа коленчатого вала соответственно нагретую поковку, полученную во время первого рабочего хода пресса, помещают в устройство описанным образом с той разницей, что цапфу, находящуюся на внешнем конце откованного первого плеча, вводят в нижнее углубление 29 ручья 28. Далее в ру- ;чей 28 вводят вкладыш 27 так, чтобы направляющее углубление 33 охватывало шатунную шейку. Дальнейший процесс ковки второго плеча протекает аналогично процессу ковки первого плеча. Таким образом, получают поковку, имеющую первый кривошип коленчатого вала.

После разъема устройства, удаления поковки и возврата инструментов в исходное положение начинают ковку первого плеча второго кривошипа коленчатого вала. Протекает она аналогично ковке второго плеча, с той лишь разницей, что откованную во время предыдущего рабочего хода шатунную шейку вводят в одно из углублений 30,31 и т.д., определяющих требуемый угол, который должен быть между первым и вторым кривошипом коленчатого вала.

После отковки первого плеча второго кривошипа отковывают второе плечо второго кривошипа аналогично процессу ковки второго плеча первого кривошипа.

Во время ковки очередных плеч кривошипов полезно подпереть уже откованные ранее части коленчатого вала с помощью поддерживающих вкладьппей 49-51, которые предохраняют готовую часть поковки от нежелательного деформирования.

Формула изобретения

1.Устройство для изготовления коленчатых валов, содержащее приводную верхнюю плиту с рабочим инструментом, размещенную с возможностью возвратно-поступательного перемещения, основание, а также промежуточные корпуса с индивидуальными инструментами для формирования плеч кривошипов, коренных цапф и шатунных шеек валов, часть которых связана шарнир- но-рычажными системами с основанием

и установлена с возможностью возвратно-поступательного перемещения, составляющие которого направлены вдоль и поперек относительно оси инструмента верхней плиты, отличающееся тем, что, с целью уменьшения рабочего усилия деформирования и расширения диапазона типоразмеров получаемых изделий, промежуточные корпуса, установленные с возможность возвратно-поступательного перемещения, расположены по одну сторону от вертикальной оси рабочего инструмента верхней плиты, а остальные промежуточные корпуса образуют верхнюю и нижнюю секции, вторая из которых жестко связана с основанием, при этом устройство снабжено механизмом смыкания указанных секций и дополнительными инструментами для фиксации положения обработанной части вала,, установленными с возможностью переналадки.

2.Устройство по п. 1, отличающееся тем, что промежуточ

ные корпуса, образующие указанные две секции, смещены относительно оси рабочего инструмента верхней плиты.

3.Устройство по п. 1, отличающееся тем, что основание выполнено в виде двух параллельно расположенных бапок U-образного сечения, верхние участки каждой из которых связаны между собой продольно расположенной балкой, соединенных между собой двумя поперечно расположенными балками, при этом шарнирно- рычажные системы связаны с одной из поперечно расположенных балок, а указанная нижняя секция - с другой.

4.Устройство по пп, 1-3, отличающееся тем, что механизм смыкания указанных верхней и нижней секций выполнен в виде по меньшей мере одного крюка, шарнирно связанного с основанием, а также по меньшей мере одного поворотного вала с лыской, закрепленного на верхней секции промежуточного корпуса.

5.Устройство по пп.1-4, отличающееся тем, что дополнительные инструменты выполнены состояЕщми КЗ верхней и нижней частей с рабочим профилем под элементы изготавливаемого вала в виде углтубле- ний, расположенных под углами, соответствующими угловым позициям соседних плеч кривошипов, готового вала,

а также связанного с указанными частями вкладьш1а с рабочим профилем для ориентации вала.

6. Устройство по пп. 1-5, отличающееся тем, что верхняя плита и основание снабжены размещенными с возможностью взаимодей- 5 ВИЯ между собой вертикальными направляющими для ориентации верхней плиты.

Фиг.1

22 2

Изобретение относится к обработке металлов давлением, а именно к конструкциям устройств для изготовления коленчатых валов. Целью обретения является уменьшение рабочего усилия деформирования и расширение диапазона типоразмеров получаемых изделий. Для достижения цели подвижные промежуточные корпуса с инструментами расположены по одну сторону от вертикальной оси рабочего инструмента верхней плиты, а остальные промежуточные :корпуса образуют верхнюю и нижнюю Секции. Первая секция связана с верхней плитой, а вторая - жестко с основанием. Устройство снабжено механизмом смыкания указанных секций и дополнительными инструментами для фиксации положения обработанной части вала, установленными с возможностью переналадки. Промежуточные корпуса, образующие указанные две секции, смещены относительно оси рабочего инструмента верхней плиты. Основание устройства выполнено в виде двух параллельно расположенных балок U-образного .сечения. Верхние участки каждой из балок связаны между собой продольно расположенной балкой. Шарнирно- рычажные системы связаны с одной из поперечно расположенных балок, а нижняя секция - с другой. Механизм смыкания верхней и нижней секций выполнен в виде по меньшей мере одного крюка, шарнирно связанного с основанием, а также по меньшей мере одного поворотного вала с лыской. Дополнительные инструменты выполнены в виде верхней и нижней частей с рабочим профилем под элементы изготавливаемого вала, а также вкладьш1а с рабочим профилем для ориентации вала. Верхняя плита и основание имеют вертикальные направляющие для ориентации верхней плиты. Верхняя секция соединена с верхней плитой посредством разъемного соединения. При деформировании заготовки осуществляют поэтапное переналаживание устройства и. переориентацию инструментов для осуществления последовательного формирования участков изделия. Деформирование осуществляют гибкой и высадкой участков заготовки. 5 з.п. ф-лы, 23 ил. С2 (О 4 о со О9 О9 ы

-

8

;; 10 7 7/ff

.. vXXXNIIл

У//////////////////////////////////////////

Фие.2

-И

12 Ю

kSB

/Л///// А(////7Л

I ИХ

1 А

16

l 5. J. f. 39 1 25 /7

W 12 10 52 m /J B 26 1

Itl

1 Л..

///////// {7////////A

Фиг.6

Фиг.5

.ч. 2 5

12 1 52 Ю Ш 13 15 36

. Физ,7 А-А

25 J9

Фи,8 26 1 4f 5

I

а

#

Фиг.В

Фи&Ю

Х

26

Щ-

I

а

.яч.

Фиг.12

2В

Фи&1

27

25 26

Фиг.17

Фид.13

Фиг.15 Фиг,16

27 25 26 27 25 26

Ф(4г.18

фиг. 1В

О 2 3725

Фиг. 20

0

Ю 36 26

Составитель А.Быстров Техред Л.Сердюкова

17 33 25

Фиг. 21

Фиг.23

Корректор А.Обручар

| Шагающий механизм к самоходной повозке | 1955 |

|

SU112203A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-23—Публикация

1984-12-07—Подача