А

МИ

{,

7777У/М////т77777777777Г

{,

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 1981 |

|

SU974136A1 |

| Способ определения производительности ленточного конвейера и устройство для его осуществления | 1982 |

|

SU1167439A1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| Устройство контроля веса материала в бункерах | 1980 |

|

SU972243A1 |

| Устройство для автоматического контроля веса материала в бункерах | 1980 |

|

SU964475A2 |

| Устройство автоматического контро-ля BECA МАТЕРиАлА B буНКЕРАХ | 1979 |

|

SU800670A2 |

| Устройство управления дозированной загрузкой железнодорожных вагонов | 1987 |

|

SU1422017A1 |

| Конвейерные весы | 1979 |

|

SU922526A1 |

| Устройство автоматического контроля веса материала в бункерах | 1985 |

|

SU1255870A1 |

| Способ управления регулируемым приводом конвейерного тракта роторных комплексов | 1985 |

|

SU1493569A1 |

Изобретение относится к весоизмерительной технике, в частности к устройствам для взвешивания непрерывно поступающего материала в процессе его подачи. Целью изобретения является повышение точности взвешивания конвейерных весов и упрощение их технического обслуживания за счет периодической самонастройки в момент отсутствия на конвейерной ленте транспортируемого материала. В весы дополнительно введены второй датчик 2 веса, датчик 6 загрузки, преобразователь 9 "Код-время", два счетчика 12 и 14 регистра и формирователь 19 импульсов. Конвейерные весы отличаются от известных простотой ввода в работу, блочность изготовления аппаратуры, обеспечивающей высокую степень ремонтопригодности и минимальные потери времени на устранение неисправности. Благодаря наличию частотного сигнала не требуется дополнительной аппаратуры для преобразования сигнала на выходе и передачи его на ЭВМ. 1 з.п. ф-лы, 1 ил.

(Л

с

ел ел

со оо

4ь Ј

3I

портируемого материала, В весы допол нительно введены второй датчик 2 веса, датчик 6 загрузки, преобразователь 9 код - время, два счетчика 12 и k регистра и формирователь 19 импульсов. Конвейерные весы отличаются от известных простотой ввода в работу, блочностью изготовления аппара

Изобретение относится к весоизмерительной технике, а именно к уст- ройствам для взвешивания непрерывно поступающего материала в процессе его подачи.

Цель изобретения - повышение точности и упрощение эксплуатации.

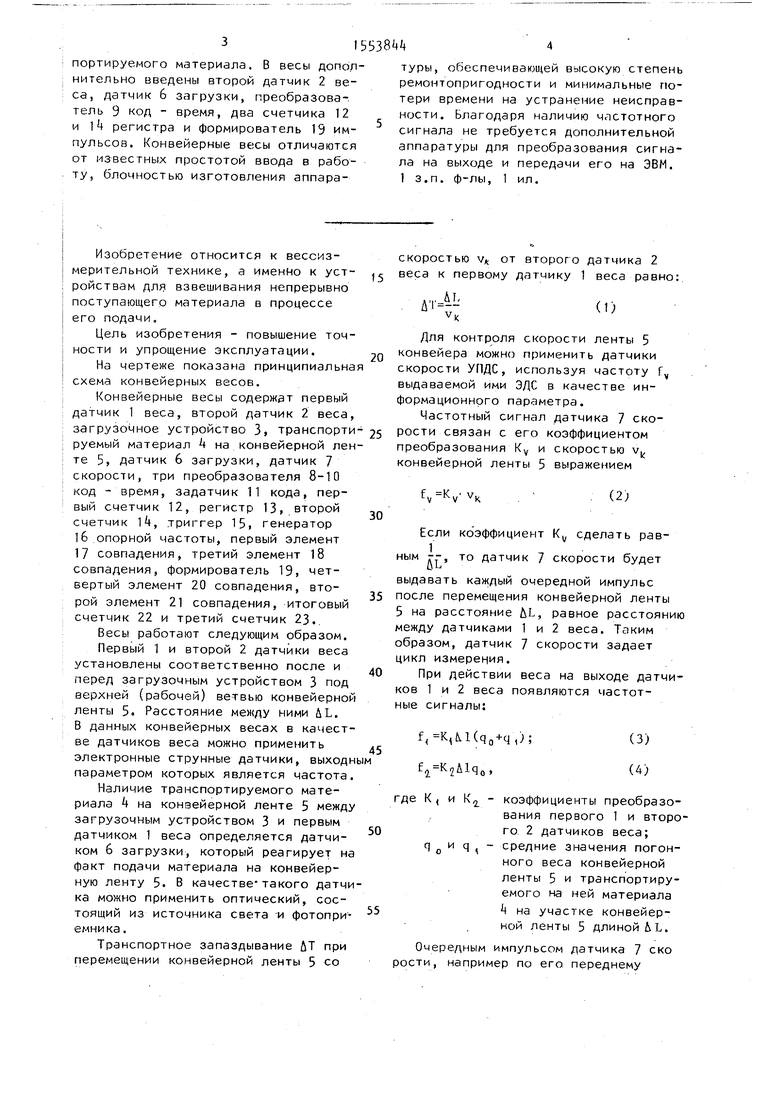

На чертеже показана принципиальна схема конвейерных весов.

Конвейерные весы содержат первый датчик 1 веса, второй датчик 2 веса, загрузочное устройство 3 транспорти руемый материал k на конвейерной ленте 5, датчик 6 загрузки, датчик 7 скорости, три преобразователя 8-10 код - время, задатчик 11 кода, первый счетчик 12, регистр 13, второй счетчик 14, триггер 15, генератор

16опорной частоты, первый элемент

17совпадения, третий элемент 18 совпадения, формирователь 19, четвертый элемент 20 совпадения, второй элемент 21 совпадения, итоговый счетчик 22 и третий счетчик 23.

Весы работают следующим образом.

Первый 1 и второй 2 датчики веса установлены соответственно после и перед загрузочным устройством 3 под верхней (рабочей) ветвью конвейерной ленты 5. Расстояние между ними UL. В данных конвейерных весах в качестве датчиков веса можно применить электронные струнные датчики, выходн параметром которых является частота.

Наличие транспортируемого материала Ц на конвейерной ленте 5 между загрузочным устройством 3 и первым датчиком 1 веса определяется датчиком 6 загрузки, который реагирует на факт подачи материала на конвейерную ленту 5. В качестве такого датчика можно применить оптический, состоящий из источника света и фотоприемника .

Транспортное запаздывание ДТ при перемещении конвейерной ленты 5 со

3538W4

туры, обеспечивающей высокую степень ремонтопригодности и минимальные потери времени на устранение неисправности. Благодаря наличию частотного сигнала не требуется дополнительной аппаратуры для преобразования сигнала на выходе и передачи его на ЭВМ. 1 з.п. ф-лы, 1 ил.

скоростью v от второго датчика 2 веса к первому датчику 1 веса равно;

%

(и

Для контроля скорости ленты 5 конвейера можно применить датчики скорости УПДС, используя частоту fy выдаваемой ими ЭДС в качестве информационного параметра.

Частотный сигнал датчика 7 скорости связан с его коэффициентом преобразования Kv и скоростью VK конвейерной ленты 5 выражением

VK

(2)

Если коэффициент Kv сделать равным г-, то датчик 7 скорости будет ць

выдавать каждый очередной импульс после перемещения конвейерной ленты 5 на расстояние UL, равное расстоянию между датчиками 1 и 2 веса. Таким образом, датчик 7 скорости задает цикл измерения.

При действии веса на выходе датчиков 1 и 2 веса появляются частотные сигналы:

f K Kqo+q,;; Ја К2Д1Чо,

(з;

(4;

где К, и К - коэффициенты преобразования первого 1 и второго 2 датчиков веса; q 0 и q - средние значения погонного веса конвейерной ленты 5 и транспортируемого на ней материала 4 на участке конвейерной ленты 5 длиной&L.

Очередным импульсом датчика 7 ско рости, например по его переднему

5155

фронту, в первый преобразователь 8 код - время, второй преобразователь i 9 код - время и третий преобразователь 10 код - время производится за- пись параллельного двоичного кода соответственно с выходов задатчика 11 кода, первого счетчика 12 и регистра 13. После записи по заднему фронту импульса датчика 7 скорости про- изводится пуск первого 8, второго 9 и третьего 10 преобразователей код - время, сброс в нулевое состояние первого 12 и второго 14 счетчиков, ус

тановка в состоянии 1 триггера 15.

Первый преобразователь 8 код - время формирует импульс, длительность

т No которого Т4 -:- определяется записанЛ Јо

ным в него двоичным числом N0 и опор- ной частотой Ј0 генератора 16 опорной частоты.

Первый элемент 17 совпадения, входы которого подключены к выходам второго датчика 2 веса и первого преобразователя 8 код - время, преобразует частотный сигнал f, эквивалентный погонному весу конвейерной ленты qo, в последовательный число-импульсный код, число импульсов которого

(5)

N,

С другой стороны, число импульсов в зависимости от веса участка кон-

вейерной ленты 5 длиной AL, его погонного веса q0 и весового значения одного импульса uq должно удовлетворять условию

N N uq

(6)

Из (ч), (5) и (6) видно, что устанавливаемое в задатчике 11 кода двоичное число Ne определяется выражением

Nn

JL f0

51 й7Кг

(7)

Последовательный число-импульсный код N, первым счетчиком 12 преобразуется в параллельный двоичный код N, который с началом следующего цикла измерения записывается во второй преобразователь 9 код - время. Второй преобразователь 9 код - время формирует на своем выходе импульсы длительность которыхi

т -т fa

rtf(8)

зависит от текущего погонного веса q0 конвейерной ленты 5 и веса q4 транспортируемого материала 4. В процессе работы длительность Т в заву симости от загрузки конвейера может изменяться от максимального значения

Т К,

когда на конвейерной ленте 5

нет транспортируемого материала ч (q,0;, до минимального Т, -- if

Оо„

--1, когда конвейер загружен

Чо+Ч1макс

до максимально допустимой погонной

нагрузки q мсякс .

Третий элемент 18 Совпадения, входы которого подключены к выходам второго преобразователя 9 код - время и генератора 16 опорной частоты, выдает последовательный число-им- пульсный код N с числом импульсов

(9)

изменяться от N.-- до N0 KiN

Число импульсов в этом коде в зависимости от величин q0 и q, может

Кг.cjo

Чо+Ч1Мо.кс Второй счетчик 14 преобразует последовательный число-импульсный код N,, в параллельный двоичный код.

В регистр 13 из счетчика 1ч записывается только двоичный код

N

N°K;

5

0

5

Такой код образуется во втором счетчике 1ч, если в течение времени Тг из загрузочного устройства 3 на конвейерную ленту 5 не поступает транспортируемый материал 4 (q,0).

В этом случае первый датчик I веса измеряет Только вес участка конвейерной ленты 5 без транспортируемого на ней материала, который измеряется датчиком 2 веса в предыдущем цикле.

Третий преобразователь 10 код - время формирует импульс

т -т

- «к,

равный по длительности импульсу Т, сформированному вторым преобразова | телем код - время.

формирователь 19 по заднему фронту импульса Т3 формирует короткий импульс, по которому через четвертый элемент 20 совпадения, если есть разрешающий сигнал с триггера 15 производится запись параллельного

t/

кода N.N -- с выхода второго счет

°К

С

чика И в регистр 13. Разрешающий сигнал записи с выхода триггера 15 на етвертый элемент 20 совпадения пода- ется только в том случае, если после запускающего импульса датчика 7 скорости в течение времени Т, на кон- вейерную ленту 5 из загрузочного устройства 3 не поступает транспортируемый материал 4. Если же в течение времени Т на конвейерную ленту 5 из загрузочного устройства 3 поступает транспортируемый материал 4, то сигналом датчика 6 загрузки триггер 15 возвращается в исходное состояние

1Кг

и запись двоичного кода -- в

регистр 13 не производится.

Второй элемент 21 совпадения, инверсный вход которого подключен к выходу второго преобразователя 9 код - время, второй прямой вход - к выходу третьего преобразователя 10 код - время и третий прямой вход - к выходу первого датчика 1 веса, преобразует частотный сигнал датчика 1 веса в последовательный число-импульсный код.

Таким образом, число импульсов в число-импульсном коде равно.N3( -Т2;Ј4или (после его преобразования

.т

N,(Ю)

i ьа

Из (10) видно, что число импульсов NJ эквивалентно только весу транспортируемого материала на участке конвейерной ленты длиной ДЬ.

Вес транспортируемого материала на участке конвейерной ленты 5 длиной &L равен

,

В итоговом счетчике 22, счетный вход которого подключен к выходу второго элемента 21 совпадения, накапливается результат взвешивания за время работы конвейера.

Для получения информации о погонной нагрузке на конвейерной ленте 5,

j

ю 15 20

25

3035

40

45

50

чтобы использовать ее, например, для оптимальной загрузки конвейера, введен дополнительный третий счетчик 23, счетный вход которого подключен к выходу второго элемента 21 совпадения, а вход Сброс - к выходу датчика 7 скорости. Его первые каскады имеют коэффициент деления

--. В последующих каскадах по окон&ч

чании счета будет записано двоичное число, соответствующее текущей погонной нагрузке конвейера.

Формула изобретения

образователя код - время, выход которого подключен к третьему входу вто- рого элемента совпадения и через формирователь импульсов и четвертый элемент совпадения - к входу записи регистра, а второй вход четвертого элемента совпадения подключен к выходу триггера.

| Конвейерные весы | 1980 |

|

SU861962A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конвейерные весы с цифровым отсчетом | 1982 |

|

SU1046620A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-30—Публикация

1987-03-30—Подача