мостыо

V2

-

к

(1)

Dft - диаметр плунжеров дополнительных гидроцилиндров тянущей клети, мм; диаметр плунжеров силовых гидроцилиндров формующих- неприводных клетей, мм;

50

J&.

(6)

Тогда, подставляя значения F и F« из (5) и (6) в (2), получим зависимость (1).

Профилегибочный агрегат работает следующим образом.

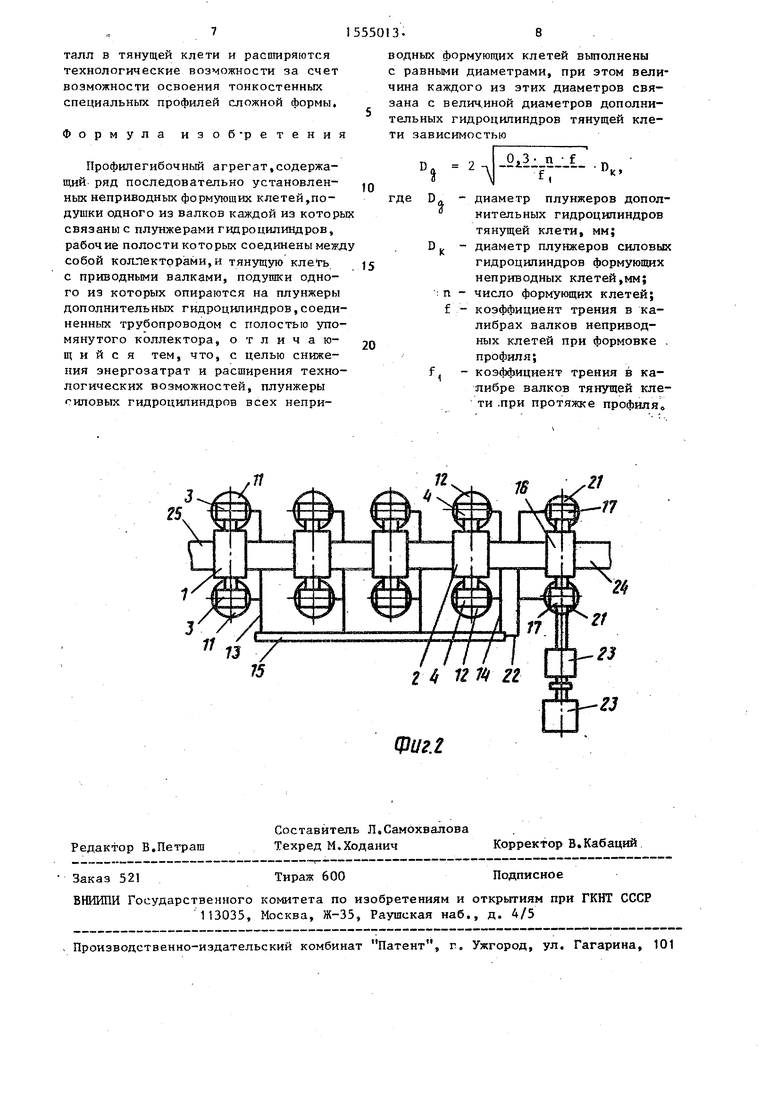

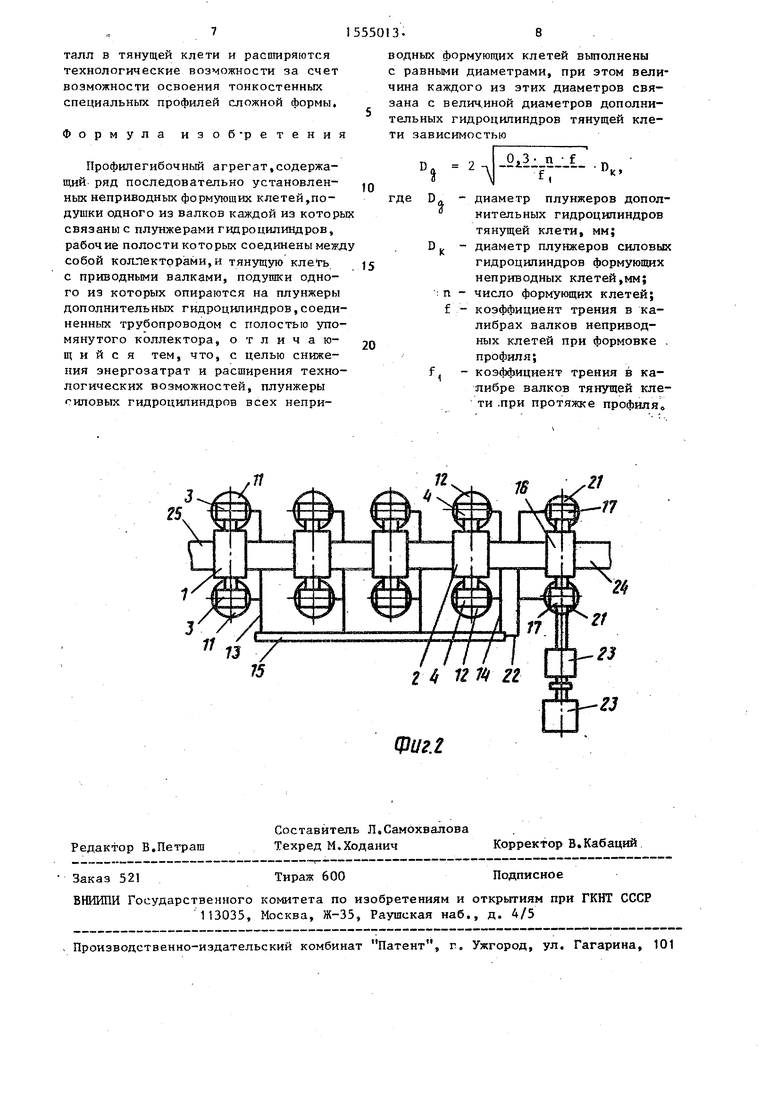

При разведенных верхних валках 1 и 2 от нижних валков 5 и 6,опираю-

5

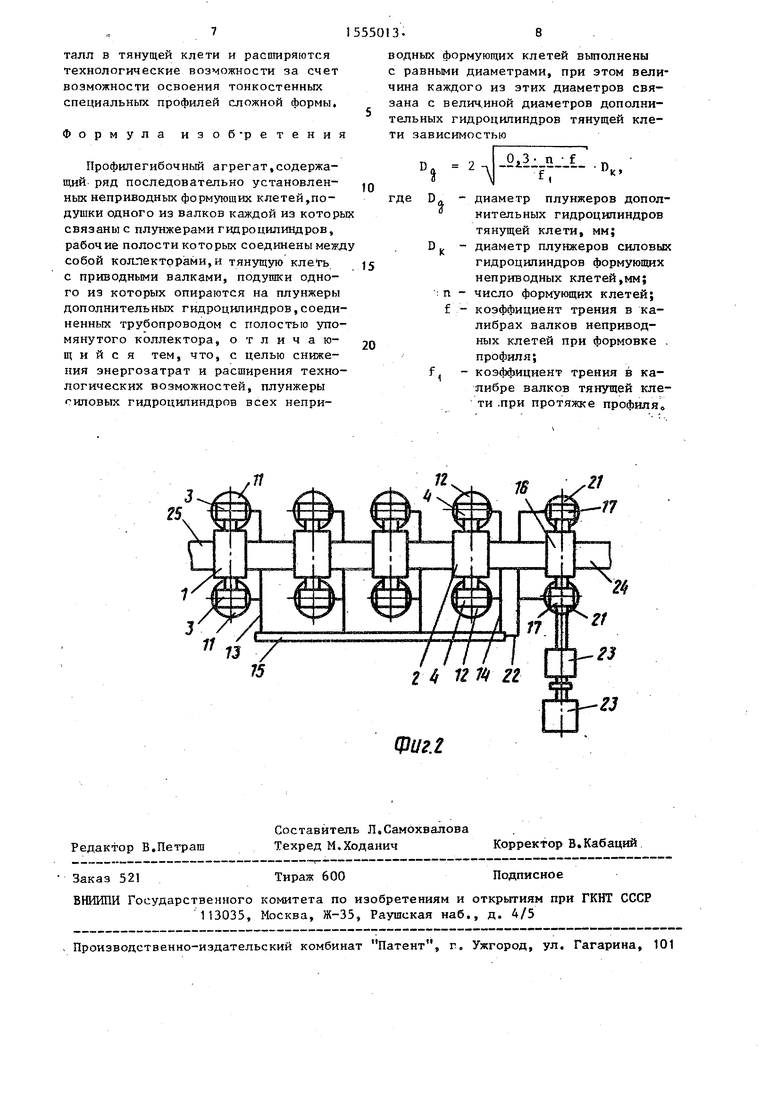

щихея своими подушками 7 и 8 на плунжеры 9 и 10 силовых гидроцилиндров 11 и 12, и разведенных верхнем валке 1 6 от нижнего валка 18, полушки 9 которого опираются на плунжеры 20 дополнительных гидроцилиндров 21 тянущей клети, например, поднятием верхних валков нажимными устройствами известных конструкций, связанных с подушками 3, 4 и 17, заготовка 25 подается между разведенными валками до пересечения ее передним концом осевой плоскости валков тянущей клети. После выхода переднего конца заготовки за осевую плоскость тянущей клети подача ее прекращается и производится сведение валков всех клетей до зазора, при котором предусмотрена формовка профиля в неприводных клетях и создание сжатия металла в валках приводной клети для передачи тягового усилияе

При сведении валков участок заготовки от первой формующей клети до тянущей деформируется в соответствии С формой калибров каждой клети. При этом по мере отформовки профиля 24 давление рабочей жидкости в гидросистеме (полости силовых 11,12 и дополнительных 21 гидроцилиндров,коллектор 15, патрубки 13 и 14 и трубопровод 22) возрастает от минимального при разведенных валках до максимального при окончательно сведенных валках во всех клетях, В связи с большим диаметром плунжеров дополнительных гидроципиндров первоначально конечного положения при сведении достигают валки тянущей клети,после этого - валки формующих клетей.После достижения валками во всех клетях требуемого положения поперечное сечение участков переднего конца заготовки в последней формующей и тянущей клетях в соответствии с формой калибров отформуется в поперечное сечение готового профиля 24. Затем включается привод 23 тянущей клети и начинается стабильный непрерывный процесс профилирования протяжкой. Так как процесс непрерывный, то задача переднего конца заготовки осуществляется один раз, на первом рулоне, а затем концы последующего и предыдущего рулонов свариваются и процесс происходит без остановок.

При установке на 10-клетевом про- филегибочном стане типа 1-4x30-730

550136

силовых гидроцйлиндров с плунжерами диаметром Т) к 70 мм под подушки нижних валков девяти неприводных формующих клетей при коэффициенте трения со смазкой при профилировании в их калибрах f 0,11 и коэффициенте трения без смазки в валках тянущей приводной 10-й клети ft 0,23 диа- Ю метр плунжеров дополнительных гидроцилиндров под подушки ее нижних валков в соответствии с формулой (I) должен быть равен:

15 D. 2-J-2 --DK 159 мм.

1

Как показали результаты лабораторных исследований, конструктивных проработок и расчетов, предлагаемая

20 конструкция проЛилегибочного агрегата работоспособна,использование ее позволит снизить энергозатраты на 1 т готовой продукции за счет ограничения неоправданно избыточного

25 давления валков на металл в тянущей клети, а также расширит технологические возможности за счет изготовления тонкостенных профилей сложной формы путем равномерного по перехо30 дам распределения интенсивности деформаций металла с учетом нарастания его упрочнения и автоматической регулировкой режима протяжки в зависимости от изменения усилия формов35 ки при колебаниях толщины заготовки.

Так, например, при формовке на агрегате предлагаемой конструкции гофрированного профиля 620x22x1 мм из заготовки шириной 720 мм стали марки

40 СтЗкп затраты электроэнергии составляют 16,2 кВт.ч на 1 т готовой продукции, а на известном агрегате 27 кВт ч, что на 40% больше.

При формовке тонкостенного спец-

45 профиля 582x144x0,6.м из оцинкованной заготовки на агрегате предлагаемой конструкции качество готовой продукции соответствует требованиям ТУ, при изготовлении этого же

50 профиля на известном агрегате имеет место смятие цинкового покрытия валками тянущей клети до браковочных величин, что исключает возможность его формовки на этом агрегате.

gg Согласно данным проведенных

испытаний, при использовании изобретения снижаются энергозатраты на 1 т продукции за счет устранения избыточного давления валков на металл в тянущей клети и расширяются технологические возможности за счет возможности освоения тонкостенных специальных профилей сложной формы.

Формула изоб-ретения

Профилегибочный агрегат,содержащий ряд последовательно установленных неприводных формующих клетей,подушки одного из валков каждой из которы связаны с плунжерами г ид ро цилиндров, рабочие полости которых с о единены межд собой коллекторами,и тянущую клеть с приводными валками, подушки одного из которых опираются на плунжеры дополнительных гидроцилиндров,соединенных трубопроводом с полостью упомянутого коллектора, отличающийся тем, что, с целью снижения энергозатрат и расширения технологических возможностей, плунжеры « иловых гидроцилиндров всех неприводных формующих клетей выполнены с равными диаметрами, при этом величина каждого из этих диаметров связана с величиной диаметров дополнительных гидроцилиндров тянущей клети зависимостью

D

где

0

г

f,

D,,

„ - диаметр плунжеров дополнительных гидроцилиндров тянущей клети, мм;

к - диаметр плунжеров силовых гидроцилиндров формующих неприводных клетей,мм;

п - число формующих клетей; f - коэффициент трения в калибрах валков неприводных клетей при формовке профиля;

I - коэффициент трения в калибре валков тянущей клети .при протяжке профиля

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1987 |

|

SU1492554A1 |

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| Профилегибочный стан | 1990 |

|

SU1736657A1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| Профилегибочный стан | 1978 |

|

SU747568A1 |

| Стан для производства электросварных труб | 1988 |

|

SU1622052A1 |

| Способ изготовления гнутых профилей | 1991 |

|

SU1811427A3 |

| Профилегибочный стан | 1988 |

|

SU1532123A1 |

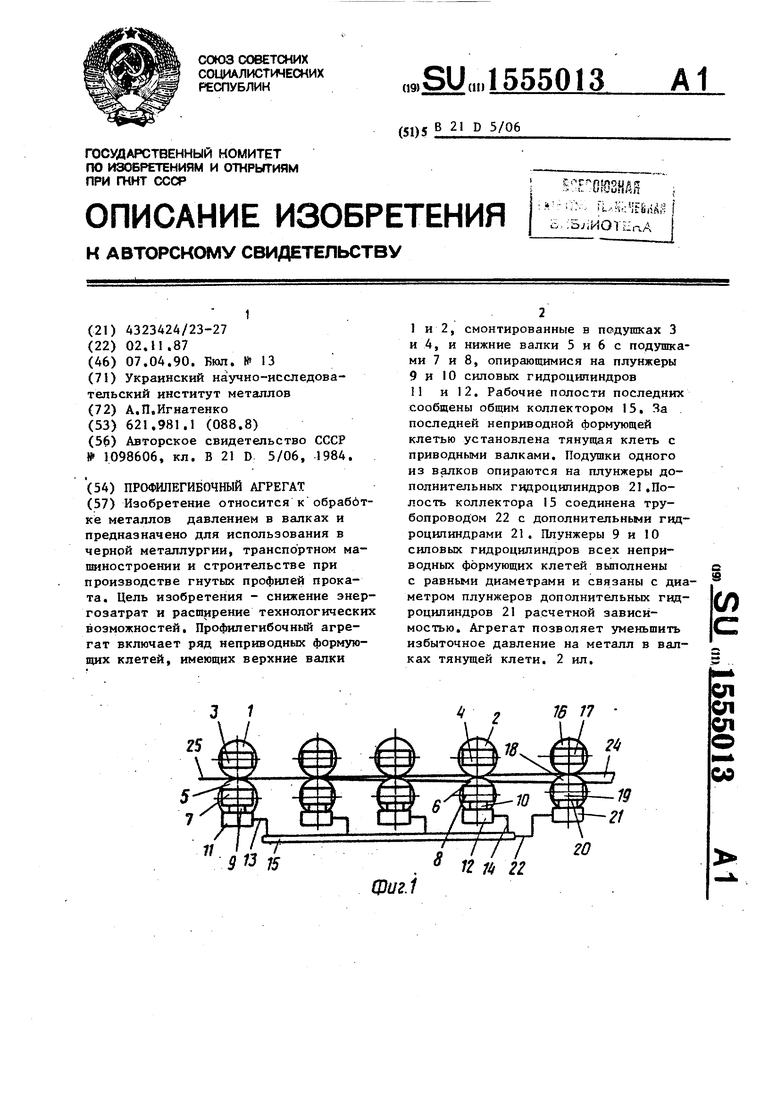

Изобретение относится к обработке металлов давлением в валках и предназначено для использования в черной металлургии, транспортном машиностроении и строительстве при производстве гнутых профилей проката. Цель изобретения - снижение энергозатрат и расширение технологических возможностей. Профилегибочный агрегат включает ряд неприводных формующих клетей, имеющих верхние валки 1 и 2, смонтированные в подушках 3 и 4, и нижние валки 5 и 6 с подушками 7 и 8, опирающимися на плунжеры 9 и 10 силовых гидроцилиндров 11 и 12. Рабочие полости последних сообщены общим коллектором 15. За последней неприводной формующей клетью установлена тянущая клеть с приводными валками. Подушки одного из валков опираются на плунжеры дополнительных гидроцилиндров 21. Полость коллектора 15 соединена трубопроводом 22 с дополнительными гидроцилиндрами 21. Плунжеры 9 и 10 силовых гидроцилиндров всех неприводных формующих клетей выполнены с равными диаметрами и связаны с диаметром плунжеров дополнительных гидроцилиндров 21 расчетной зависимостью. Агрегат позволяет уменьшить избыточное давление на металл в валках тянущей клети. 2 ил.

,я

/L

11 / CZI 77 щ Г

Редактор В.Петраш

Составитель Л.Самохвалова Техред М.Ходаиич

Заказ 521

Тираж 600

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фиг.2

Корректор В.Кабаций

Подписное

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1987-11-02—Подача