(46) 23.0A.91 . Бк;л. № 5

(21)43239П/27

(22)03 Л 1.87

(71)Укракнскнй научно-исследовательский икстнтут металлов

(72)А.П.Игнатекко

(53)621.981.1 (088.8)

(56)Авторское свидетельство СССР ,

1098606, кл. В 21 D 5/06, 19.05.32.

(54)СПОСОБ ИЗГОТОВЛГ.НИЯ ГНУТЫХ ПРОФИЛЕЙ

(57)Изобретение относится к обработке давлением листового металла в валках профилегибочного стана и предназначено для использования в черной металлургии, транспортном

машиностроении и строительстве при производстве гнутых профилей проката. Цель изобретения - снижение энергозатрат при улучшении качества профилей. Способ осуществляется протягиванием заготовки через неприводные формугацие валки. Постоянное тяговое усилие и давление валков на металл в калибре тянущей клети определяют по расчетным зависимостям. Способ позволяет снизить расход электроэнергии за счет устранения избыточного давления валков на металл в тянущей клети и улучшить качество профилей за счет исключения дефектов на их поверхностях. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный агрегат | 1987 |

|

SU1555013A1 |

| Способ изготовления гнутых профилей | 1991 |

|

SU1811427A3 |

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| Способ изготовления гнутых профилей | 1988 |

|

SU1588460A1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| Рабочая клеть профилегибочного стана | 1979 |

|

SU893307A1 |

| Профилегибочный стан | 1988 |

|

SU1532123A1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1139535A1 |

Изобретение относится к механической обработке листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, транспортном машиностроении и строительстве при Производстве гнутых профилей проката.

Целью изобретения является снижение знергозатрат при улучшении качества профилей.

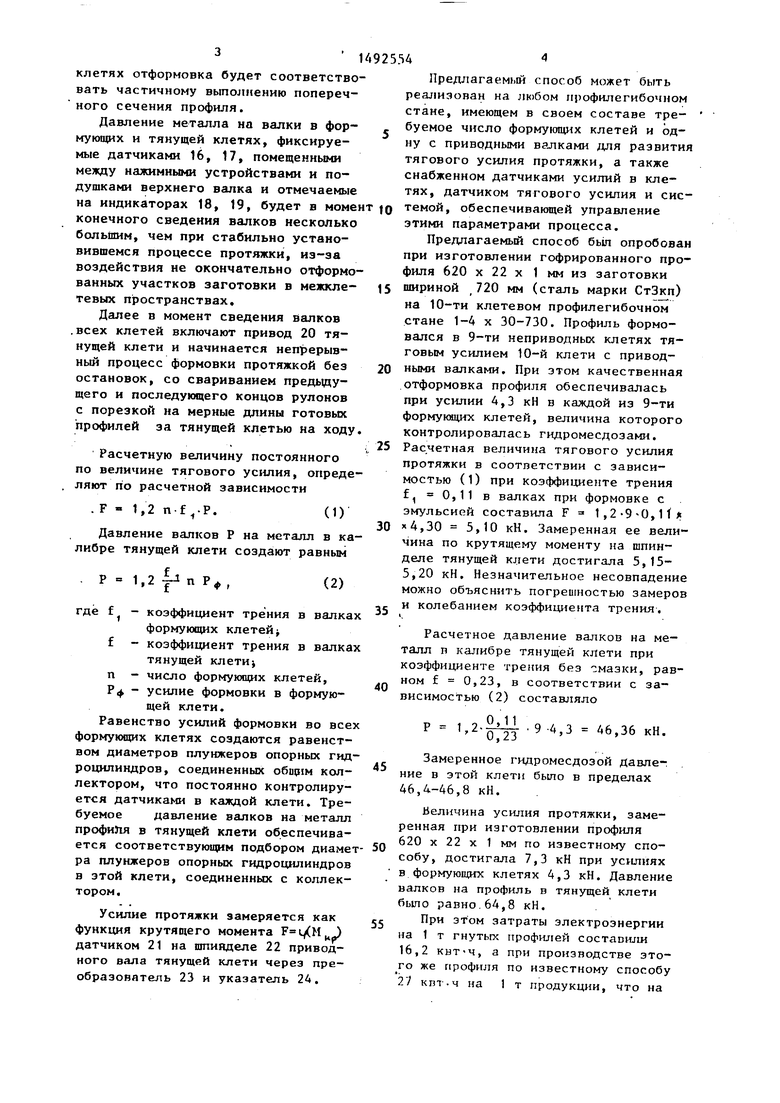

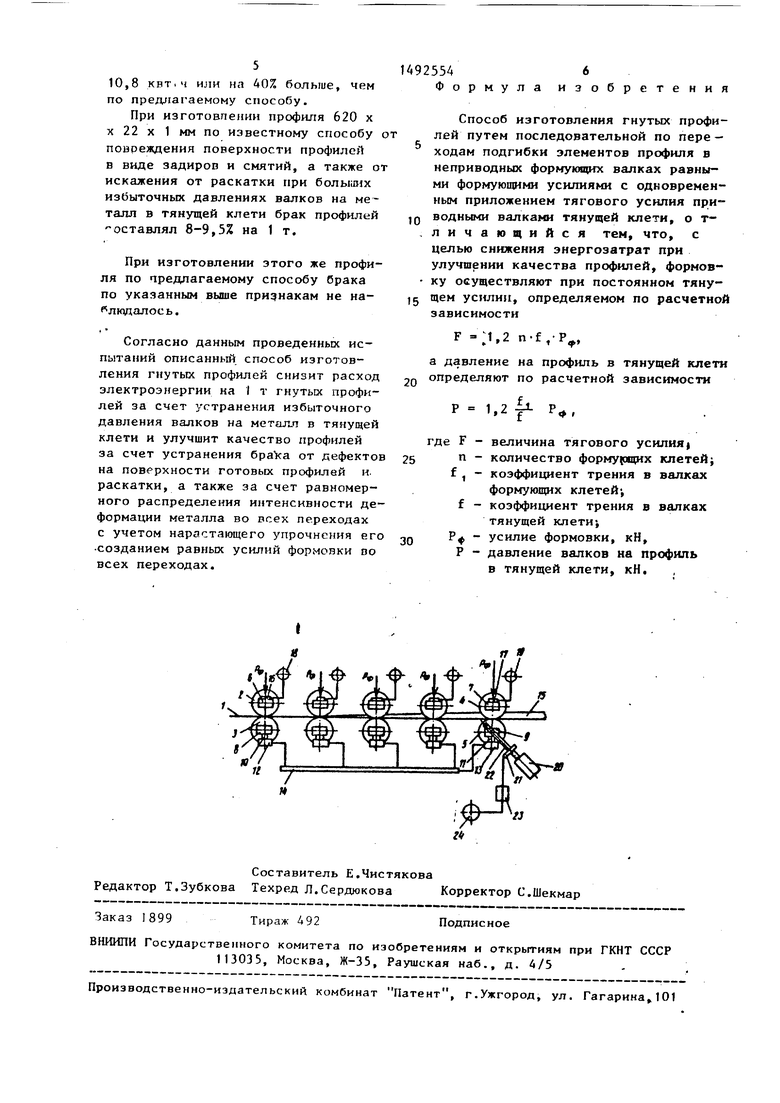

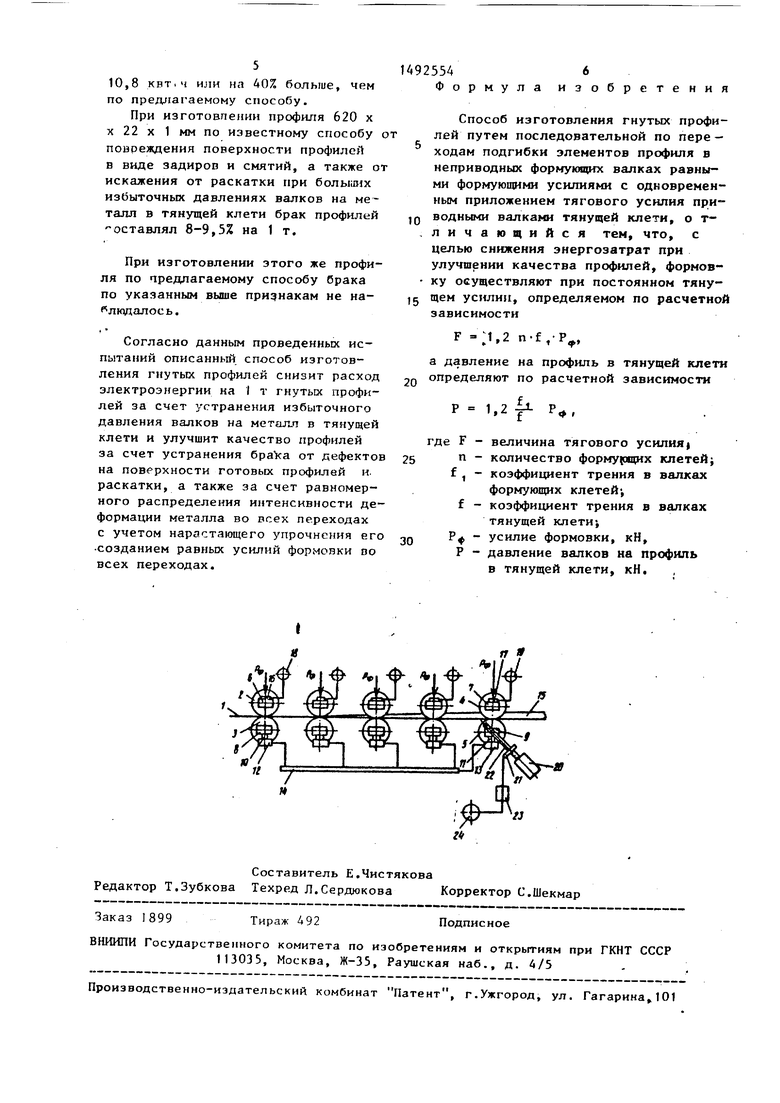

На чертеже приведена схема процесса формовки протяжкой по предлагаемому способу.

Предлагаемый способ целесообразно осуществлять в следующей последовательности .

Заготовку 1 подают между разведенными формующими 2, 3 валками неприводных клетей и- валками 4, 5 тянущей клети до пересечения ее передним концом осевой плоскости последних. После этого производят сведение валков во всех клетях до нужного зазора в их калибрах. Сведение валков производят воздействием нажимных устройств на подушки 6, 7 верхних валков или на подушки 8, 9 нижних валков плунжеров 10, 11 опорных гидроципиндров 12, 13, рабочие полости которых трубопроводами соединены общим коллектором 14.

В момент сведения валков всех клетей на длине заготовки между первой формующей и тянущей клетями происходит отформовка ее участков в соответствии с формой калибров кадцой клети. При этом на участках воздействия валков последней формующей и тянущей клетей отформовка будет соответствовать поперечному сечению готового профиля 15, а в предыдущих

4 СО

сл

О1

3 1/ 92534

клетях отформовка будет соответство

вать частичному выполнению поперечного сечения профиля.

Давление металла на валки в формующих и тянущей клетях, фиксируемые датчиками 16, 17, помещенными между нажимными устройствами и подушками верхнего валка и отмечаемые

на индикаторах 18, 19, будет в момент ю темой, обеспечивающей управление

конечного сведения валков несколько большим, чем при стабильно установившемся процессе протяжки, иэ-эа воздействия не окончательно отформованных участков заготовки в межклетевых пространствах.

Далее в момент сведения валков .всех клетей включают привод 20 тянущей клети и начинается непрерывный процесс формовки протяжкой без остановок, со свариванием предьщу- щего и последующего концов рулонов с порезкой на мерные длины готовых профилей за тянущей клетью на ходу.

Расчетную величину постоянного по величине тягового усилия, определяют по расчетной зависимости

. F

1,2 п f.P.

Давление валков Р на металл в калибре тянущей клети создают равным

1,2

п Р

Ф I

зтими параметрами процесса.

Предлагаемый способ бьш опробован при изготовлении гофрированного профиля 620 X 22 X 1 мм из заготовки

t5 шириной ,720 мм (сталь марки ) на 10-ти клетевом профилегибочном стане 1-4 х 30-730. Профиль формовался в 9-ти неприводных клетях тяговым усилием 10-й клети с привод20 ными валками. При этом качественная отформовка профиля обеспечивалась при усилии 4,3 кН в каждой из 9-ти формующих клетей, величина которого контролировалась гидромесдозами.

25 Рас.четная величина тягового усилия протяжки в соответствии с зависимостью (1) при коэффициенте трения f, 0,11 в валках при формовке с (1) эмульсией составила F 1,2-9-0,11/1

3Q 4,30 5,10 кН. Замеренная ее величина по крутящему моменту на шпинделе тянущей клети достигала 5,15- 5,20 кН. Незначительное несовпадение можно объяснить погрешностью замеров

(2)

где f

35

40

Расчетное давление валков на м талл п калибре тянущей клети при коэффициенте трения без смазки, р ном f 0,23, в соответствии с за висимостью (2) составляло

и колебанием кoэффициefEтa трения, - коэффициент трения в валках

формую1цих клетей J f - коэффициент трения в валках

тянущей клетиi

п - число формующих клетей, Р - усилие формовки в формующей клети.

Равенство усилий формовки во всех формующих клетях создаются равенством диаметров плунжеров опорных гидроцилиндров, соединенных обпр1М коллектором, что постоянно контролируется датчиками в каждой клети. Требуемое давление валков на металл профиля в тянущей клети обеспечивается соответствующим подбором диамет- 50

Р 1,2

0,11 0,23

9 -4,3 46,36 кН

45

Замеренное гидромесдозой давле ние в этой клети было в пределах 46,4-46,8 кН.

Ьелнчина усилия протяжки, замеренная при изготовлении профиля 620 X 22 X 1 мм по известному спо собу, достигала 7,3 кН при усилия в формуюЕй х клетях 4,3 кН. Давлени валков на профиль в тянущей клети было равно.64,8 кН.

ра плунжеров опорных гидроцилиндров в зтой клети, соединенных с коллектором.

Усилие протяжки замеряется как функция крутящего момента датчиком 21 на шпинделе 22 приводного вала тянущей клети через преобразователь 23 и указатель 24.

Предлагаемый способ может быть реализован на любом профилегибочном стане, имеющем в своем составе требуемое число формующих клетей и одну с приводными валками для развития тягового усилия протяжки, а также снабженном датчиками усилий в клетях, датчиком тягового усилия и сие

Расчетное давление валков на металл п калибре тянущей клети при коэффициенте трения без смазки, равном f 0,23, в соответствии с зависимостью (2) составляло

Р 1,2

0,11 0,23

9 -4,3 46,36 кН.

Замеренное гидромесдозой давление в этой клети было в пределах 46,4-46,8 кН.

Ьелнчина усилия протяжки, замеренная при изготовлении профиля 620 X 22 X 1 мм по известному способу, достигала 7,3 кН при усилиях в формуюЕй х клетях 4,3 кН. Давление валков на профиль в тянущей клети было равно.64,8 кН.

При этом затраты электроэнергии на 1 т гнутых профилей составили 16,2 кнт Ч, а при производстве этого же профиля по нзвестному способу 2V кпт-ч на 1 т продукции, что на

10,8 КВТ.ч или на 40% больше, чем по предлагаемому способу.

При изготовпении профиля 620 х X 22 X 1 мм по известному способу о повреждения поверхности профилей в виде задиров и смятий, а также от искажения от раскатки при болыиих избыточных давлениях валков на металл в тянущей клети брак профилей оставлял 8-9,5% на 1 т.

При изготовлении этого же профиля по предлагаемому способу брака по указанным выше признакам не наР люяалось.

t

Согласно даиньгм проведенньк испытаний описанный способ изготовления гнутых профилей снизит расход электроэнергии на 1 т гнутых профилей за счет устранения избыточного давления валков на металл в тянущей клети и улучшит качество профилей за счет устранения от дефектов на поверхности готовых профилей и. раскатки, а также за счет равномерного распределения интенсивности деформации металла во всех переходах с учетом нарастающего упрочнения его созданием равных усилий формовки во всех переходах.

н

Составитель Е.Чистякова Редактор Т.Зубкова Техред Л.Сердюкова Корректор С.Шекмар

Заказ 1899

Тираж 492

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

1492554

Формула

изобретения

0

Способ изготовления гнутых профилей путем последовательной по пере - ходам подгибки элементов профиля в неприводных формующих валках равными формующими усилиями с одновременным приложением тягового усилия приводными валками тянущей клети, о т.личающийся тем, что, с целью снижения энергозатрат при улучшении качества профилей, формов ку осуществляют при постоянном тянуе щем усилии, определяемом по расчетной зависимости

F ;i,2 n.f,-P.

а давление на профиль в тянущей клети Q определяют по расчетной зависимости

f, „

1,2

« I

где F - величина тягового усилия

п - количество формурщих клетейi f , - коэффициент трения в валках

формующих клетей , f - коэффициент трения в валках

тянущей клети , Р - усилие формовки, кН, Р - давление валков на профиль в тянущей клети, кН.

ff ff

а

Подписное

Авторы

Даты

1991-04-23—Публикация

1987-11-03—Подача