Изобретение относится к обработке металлов давлением и может быть использовано при осесимметричной гидростатической формовке листовых заготовок .

Целью изобретения является повышение качества получаемых изделий путем уменьшения их разнотолщинности,

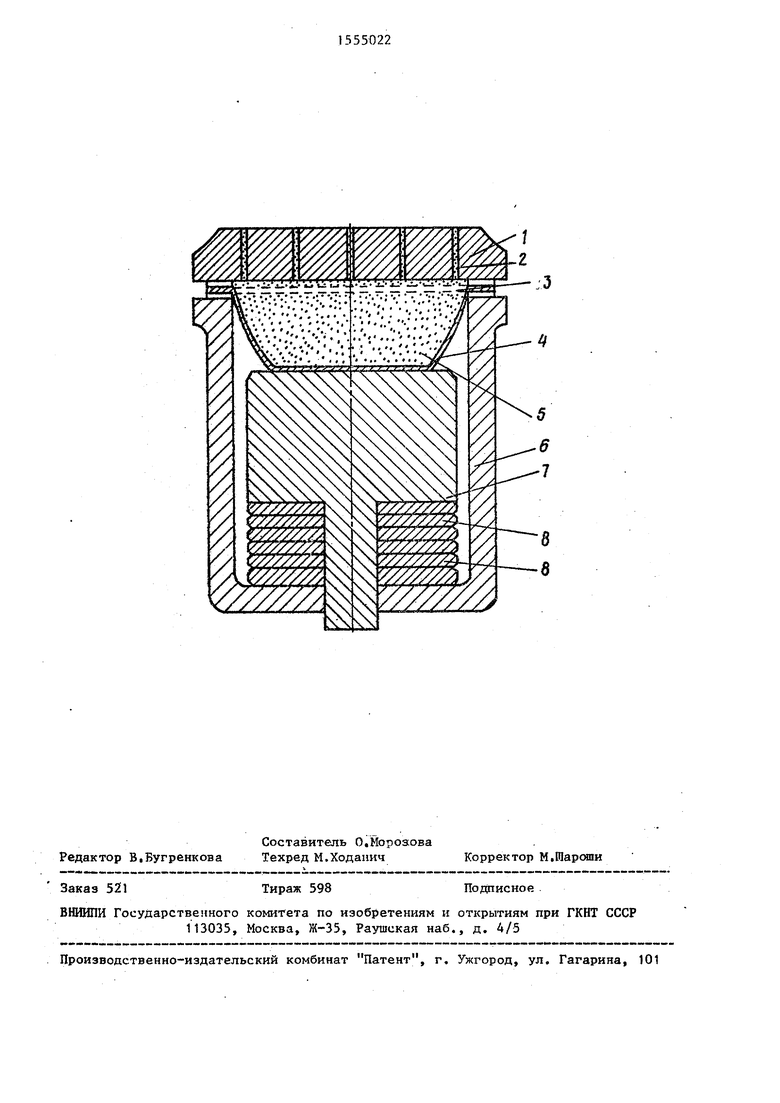

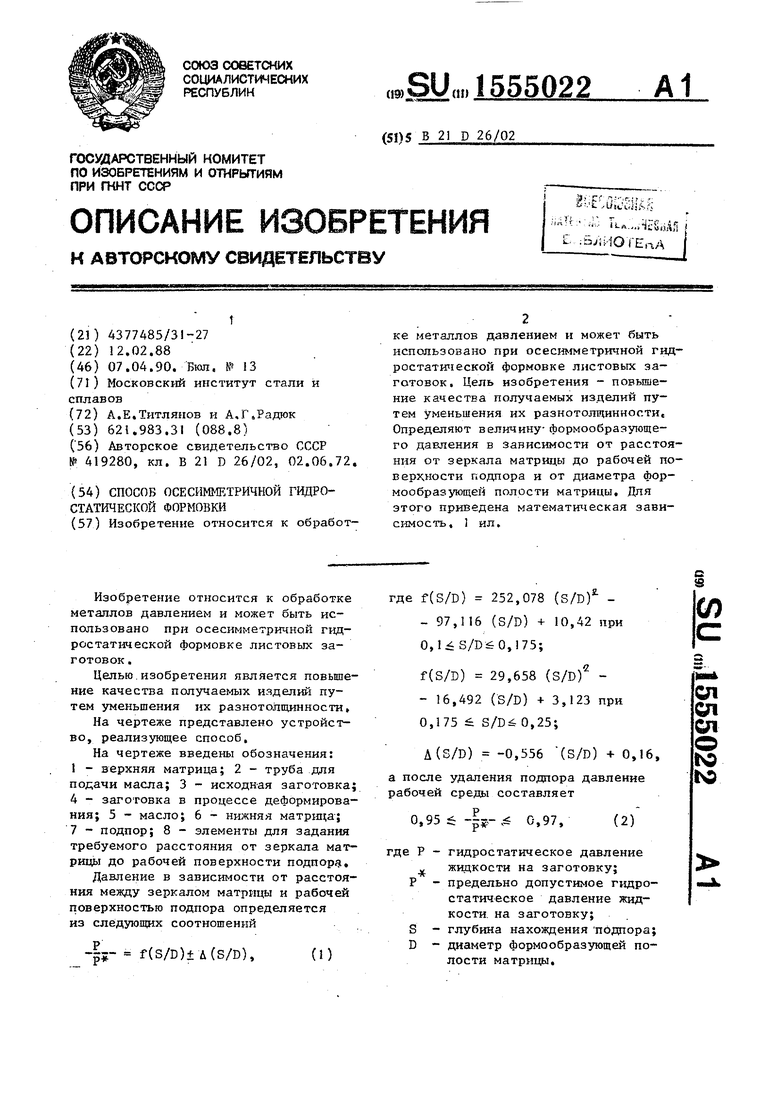

На чертеже представлено устройство, реализующее способ.

На чертеже введены обозначения: 1 - верхняя матрица; 2 - труба для подачи масла; 3 - исходная заготовка; 4 - заготовка в процессе деформирования; 5 - масло; 6 - нижняя матрица; 7 - подпор; 8 - элементы для задания требуемого расстояния от зеркала матрицы до рабочей поверхности подпора.

Давление в зависимости от расстояния между зеркалом матрицы и рабочей поверхностью подпора определяется из следующих соотношений

Р

f(S/D)± A(S/D),

(1)

где f(S/D) 252,078 (S/D) -97,116 (S/D) + 10,42 при 0,1 S/D60,175;

f(S/D) 29,658 (S/D)2 -16,492 (S/D) + 3,123 при 0,175 Ј ,25;

A(S/D) -0,556 (S/D) + 0,16,

а после удаления подпора давление рабочей среды составляет

0,95 Ј ъ- 0,97, (2)

где Р - гидростатическое давление

Ј жидкости на заготовку; Р - предельно допустимое гидростатическое давление жидкости на заготовку; S - глубина нахождения подпора; D - диаметр формообразующей полости матрицы.

с €

ся

сп

СП СП

о

№ 1C

Выбор необходимого давления жидкости, определяемого выражением (О, позволяет перераспределить усилия деформирования по толщине заготовки вдоль ее радиуса с использованием подпора таким образом, что после удаления подпора наблюдается плавное увеличение толщины полуфабриката от периферии к центру вдоль радиуса.В результате последующей деформации разнотолщинной заготовки происходит последующее ее утонение, интенсивность которого нарастает от периферии к центру. При достижении условия (2) происходит выравнивание толщины изделия во всех точках вдоль его радиуса. При максимальном по модулю значении A(R/D) разнотолщинность не превосходит 1-2%,

В случае нагружения до давлений, которые больше (меньше), чем требуются по условию (l), не будет плавного увеличения толщины в точках вдоль радиуса в направлении от периферии к центру. Такая разнотолщинность заготовки не может быть полностью устранена и после выполнения условия (2) после удаления вкладыша. Все это сказывается на надежности изделия в ходе последующей эксплуатации. Невыполнение условия (2) также приводит к увеличению разнотолщинности, причем при выполнении условия (1) и нагружении до давления меньшего,чем требуется по условию (2), будет наблюдаться увеличение толщины изделия от периферии к центру, а при нагружении до давления большего, чем требуется по условию (2), будет наблюдаться увеличение толщины изделия в обратном направлении.

Возможно как непрерывное, так и дискретное перемещение подпора в диапазоне Osl S/Di 0,25 В случае дискретного перемещения подпора на заданные следует задаться величиной п - количеством фиксированных положений подпора в матрице, п должно быть не меньше 5, а подпор должен фиксироваться равномерно в диапазоне 0,1 6 S/D 4:°.25. В противном случа не произойдет необходимого распределения толщин в точках вдоль радиуса полуфабриката} что в итоге скажется на разнотолщинности готового издели Выбор зависимости для определени давления жидкости производится экспериментально путем гидростатичес

0

5

0

5

30

35

40

45

50

55

кой вытяжки алюминиевых листовых заготовок: 1 - марка АД1, размер 160х ,755,.,0,780 мм; 2 - марка А6, размер 160x160x0,82-0,86 мм и стальных заготовок марки ,размер 160x160x0,98 - 1,0 мм на матрицах с внутренними диаметрами 80 и 100 мм. Устанавливать вкладыш при S/D.0,1 невозможно, так как требуется значительное давление, которое не всегда достижимо, ,25 недопустимо, так как возникает такая разнотолщинность заготовки, которая не устраняется при дальнейшем деформировании.

Зафиксировав подпор на определенной глубине, нагружают до определенного давления. Смещают подпор на другую глубину и вновь нагружают до другого определенного давления. После удаления подпора изменяют гидростатическое давление с шагом Р 0,5 кг/см до разрушения. При этом после каждого давления производят замер толщины по точкам вдоль радиуса заготовок, Путем математической обработки полученных экспериментальных данных получают соотношения {1) и (2)о Так как полученные экспериментальные точки не поддаются описанию одним выражением на всем интервале изменения S/D, то принимается разбиение S/D на два интервала: 0,l6S/D Ј 0,175 и 0S175 S/D O,25, для каждого из которых получено отдельное в ыраж ение f(S/D).

Способ осуществляется следующим образом.

Для дискретного процесса задаются п, а для непрерывного процесса следует разбить диапазон изменения S/D на участки с шагом АР 0,05, В обоих случаях необходимо по формулам (l) и (2) рассчитать необходимые интервалы изменения при фиксированных D, .S, P . При осуществлении процесса необходимо строго следить за тем, чтобы Р и S/D находились в определенных диапазонах как на этапе деформирования с подпором, так и без него.

Пример 1, Из листовой алюминиевой заготовки (марка АД1,размер 160x160x0,780 мм) получают выпуклую форму на матрице с внутренним диаметром 80 мм, В качестве среды, создающей давление на заготовку, используют масло,, Подпор имеет плоскую поверхность. Давление разрыва таких заготовок при осесим- метричной гидростатической вытяжке без использования вкладыша составляет - 24 кг/см2. Проводят дискретное нагружение заготовки с п 5, Сначала рассчитывают глубину вытяжки для данного диаметра матрицы: 8; 11; 14; 17; 20 мм, Яатем рассчитывают интервалы изменения давления для каждого S: 75-80s 42-46, 26-29,22-24 20-21 кг/см2. Наконец, рассчитывают интервал давления, до которого необходимо нагружать после удаления вкладыша: 22,8-23,3 кг/см . Устанавливают подпор на рассчитанное расстояние и нагружают до следующих давлений} 80, 42, 27, 22, 21, т.е. каждый раз попадают в необходимые интервалы При этом получают плавное распределение толщины в точках вдоль радиуса заготовки. В направлении от периферии к центру толщины в точках принимают следующие значения: 0,601; 0,632; 0,649; 0,654 мм. Удаляют подпор. Исследуют характер разнотолщин- ности по точкам после нагружения до давлений меньше, равно и больше давления, рассчитанному по (2).Нагружают по Р 22,5 кг/см , Распределение толщины в том же направлении будет: 05583; 0,590; 0,596; 0,614 мм Нагружают до Р 23 кг/см2 . Отмечают следующее распределение толщины в том же направлении: 0,571; 0,573; 0,574; 0,575 мм. При нагружении до Р 23,5 кг/см получают следующее распределение толщины в том же направлении: 0,559, 0,554; 0,550, 0,546 мм, Таким образом, только выполнение условий (О, (2) позволяет получить минимальную разнотолщин- ность,

П р и м е р 2. Аналогично проводят следующее испытание. Только исходная толщина 0,768 мм, п 4, а схема нагружения имеет вид: (S - Р) - (11-57,5), (14-51,5), (17-19,5), (20-20,0). Распределение толщины в точках вдоль радиуса заготовки в направлении от периферии к центру будет: 0,553, 0,607, 0,652, 0,665 мм После удаления подпора и нагружения до Р 23,0 кг/см получают такое распределение толщины: 0,553; 0,531; 0,552; 0,548 мм, т.е. наблюдается колебание толщины в точках в выбранном направлении, причем намечается

50226

интенсивное утонение во второй точке. Чтобы испытать надежность такого изделия, его нагружают еще раз. Разрыв с происходит при Р 23,5 КГ/СМЕ во второй точке.

Таким образом невыполнение уело- вия (1) не позволяет получить изде- лие с минимальной разнотолщинностью.

Использование рекомендованных режимов деформирования позволяет получать более качественные изделия с практически нулевой разнотолщин- ностью.

Формула изобретения

Способ осесимметричной гидроста- тической формовки листовых заготовок, включающий предварительное деформирование заготовки жидкой средой в матрице с регулируемым подпором и окончательное деформирование заготов- ки в той же матрице без подпора, отличающийся тем, что, с целью повышения качества изделий путем уменьшения их разнотолщинности, предварительное и окончательное де- формирование ведут при давлении жидкой среды, определяемом соответственно из следующих соотношений:

35

-b- rf-g- 4 (

при

0,95 Ј ,97,

где f(S/D) 252,078 (S/D)2

-97,116 (S/D) + 10,42 0,lЈ S/DЈ 0,175;

f(S/D) 29,658 (S/D)2

-16,492 (S/D) + 3,123 0,175 S/D & 0,25;

A(S/D) -0,556 (S/D) + 0,16;

при

0

5

P - .

D гидростатическое давление жидкой среды на заготовку; предельно допустимое гидростатическое давление жидкой среды на заготовку; расстояние от зеркала матрицы до рабочей поверхности подпора;

диаметр формообразующей полости матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для осесимметричной формовки детали типа части сферы | 1988 |

|

SU1563810A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| Штамп для сверхпластической формовки деталей из листовых заготовок | 1988 |

|

SU1606233A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИНЕРЦИОННОЙ ШТАМПОВКИ ТРУБ | 2009 |

|

RU2401715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗНОТОЛЩИННЫХ ЛИСТОВЫХ ИЗДЕЛИЙ | 2001 |

|

RU2209702C2 |

| Устройство для формовки полых деталей из листовых заготовок | 1980 |

|

SU997908A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при осесимметричной гидростатической формовке листовых заготовок. Цель изобретения - повышение качества получаемых изделий путем уменьшения их разнотолщинности. Определяют величину формообразующего давления в зависимости от расстояния от зеркала матрицы до рабочей поверхности подпора и от диаметра формообразующей полости матрицы. Для этого приведена математическая зависимость. 1 ил.

Редактор В.Бугренкова

Составитель О.Морозова Техред М.Ходанич

Заказ 521

Тираж 598

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Корректор М.Шароши

Подписное

| 1972 |

|

SU419280A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1988-02-12—Подача