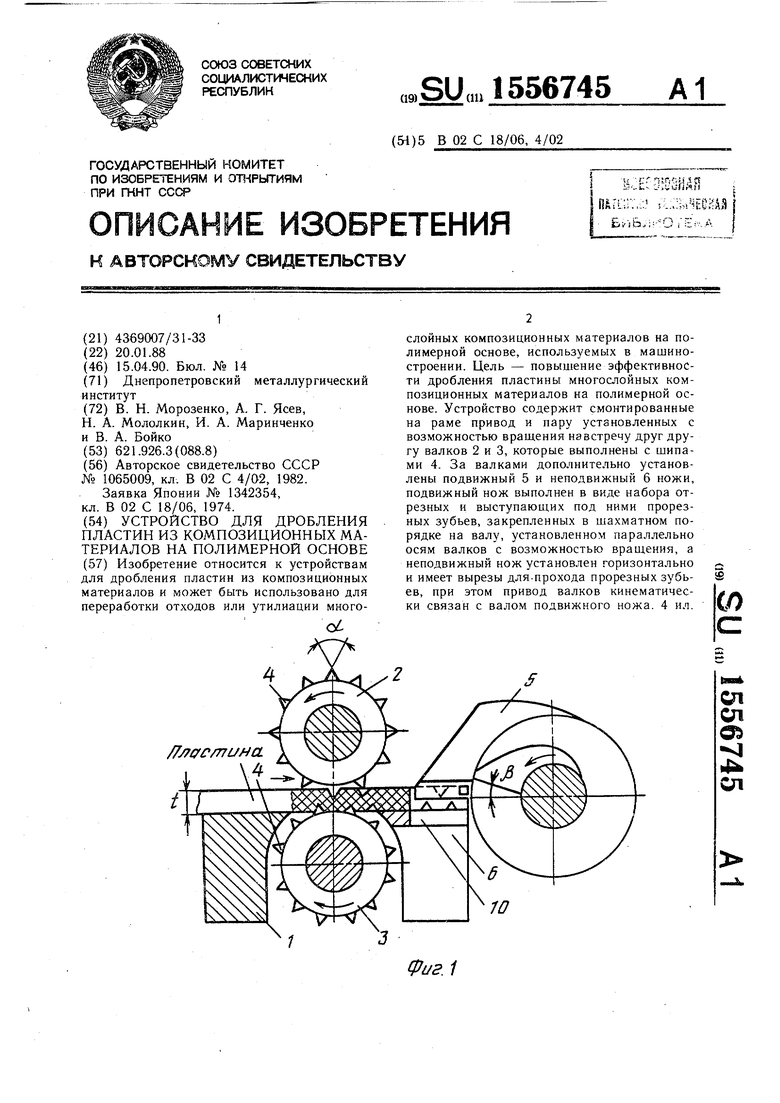

Фиг. 1

Изобретение относится к устройствам для дробления пластин из композиционных материалов и может быть использовано для переработки отходов или утилизации многослойных композиционных материалов на полимерной основе, используемых в машине- строении.

Цель изобретения - повышение эффективности дробления пластин из многослойных композиционных материалов на полимерной основе.

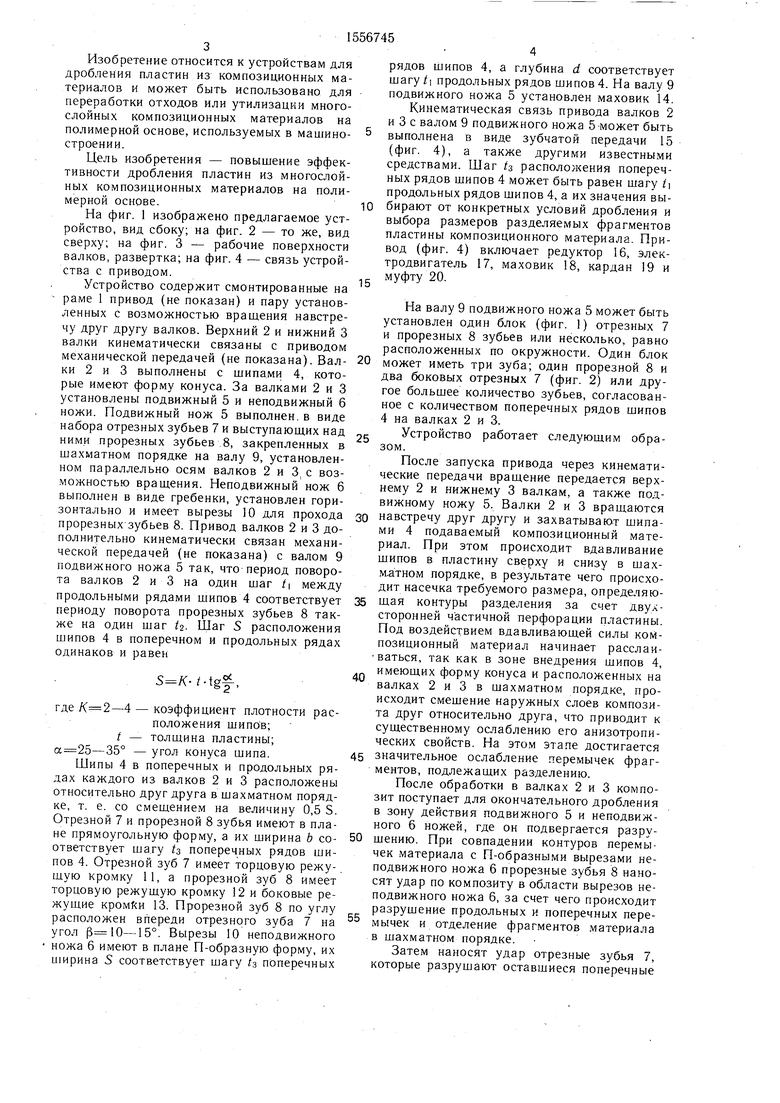

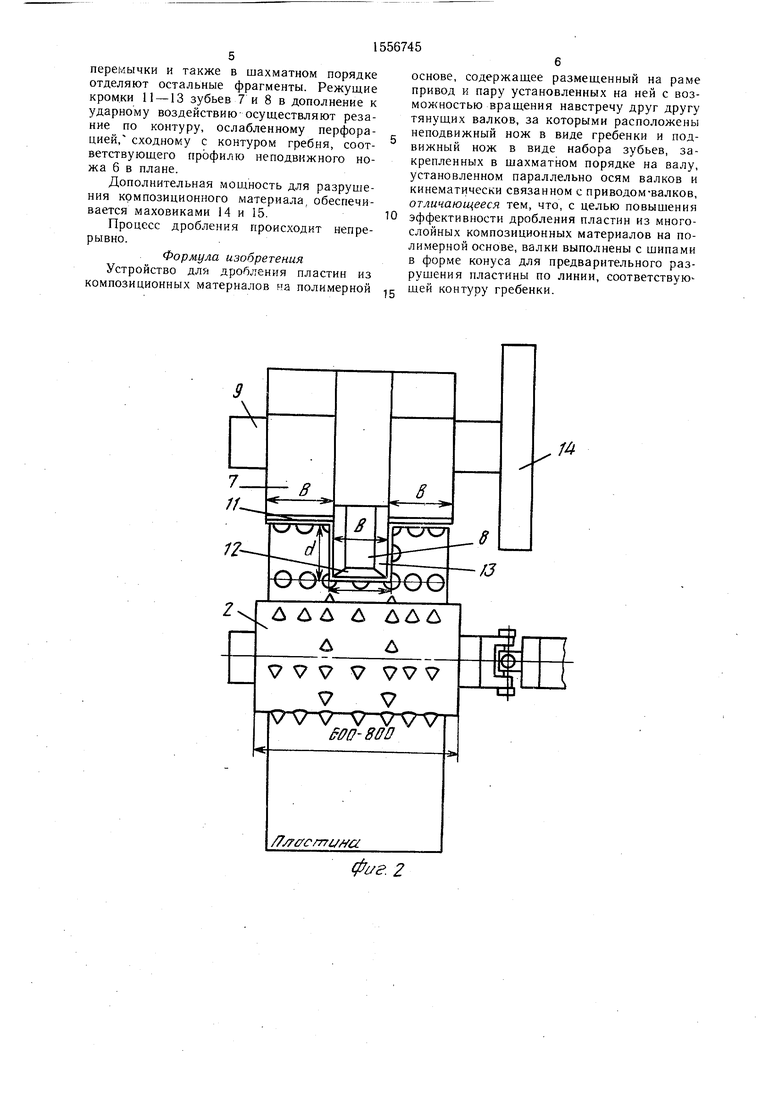

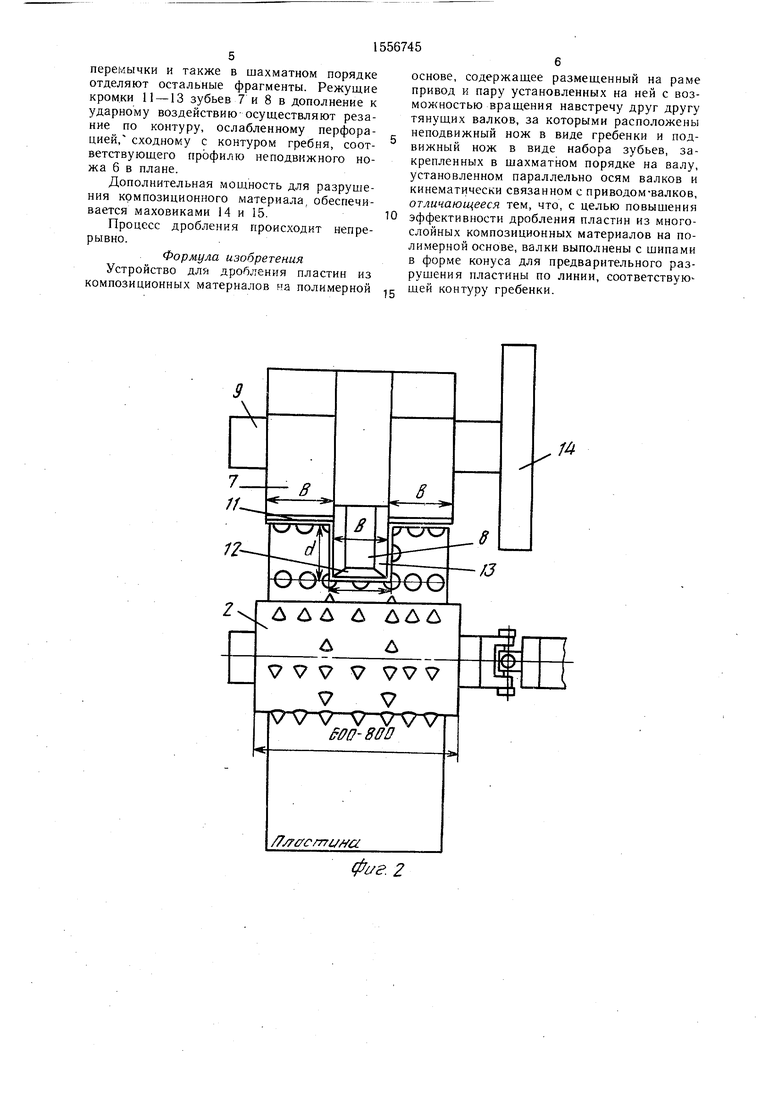

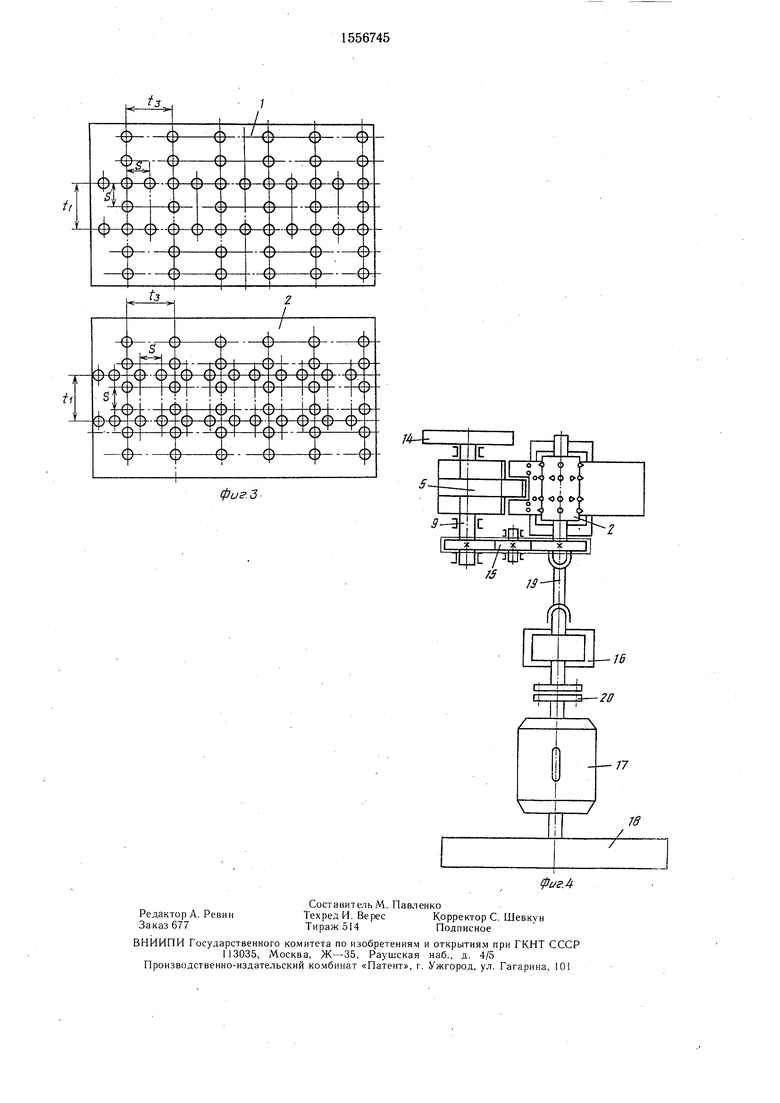

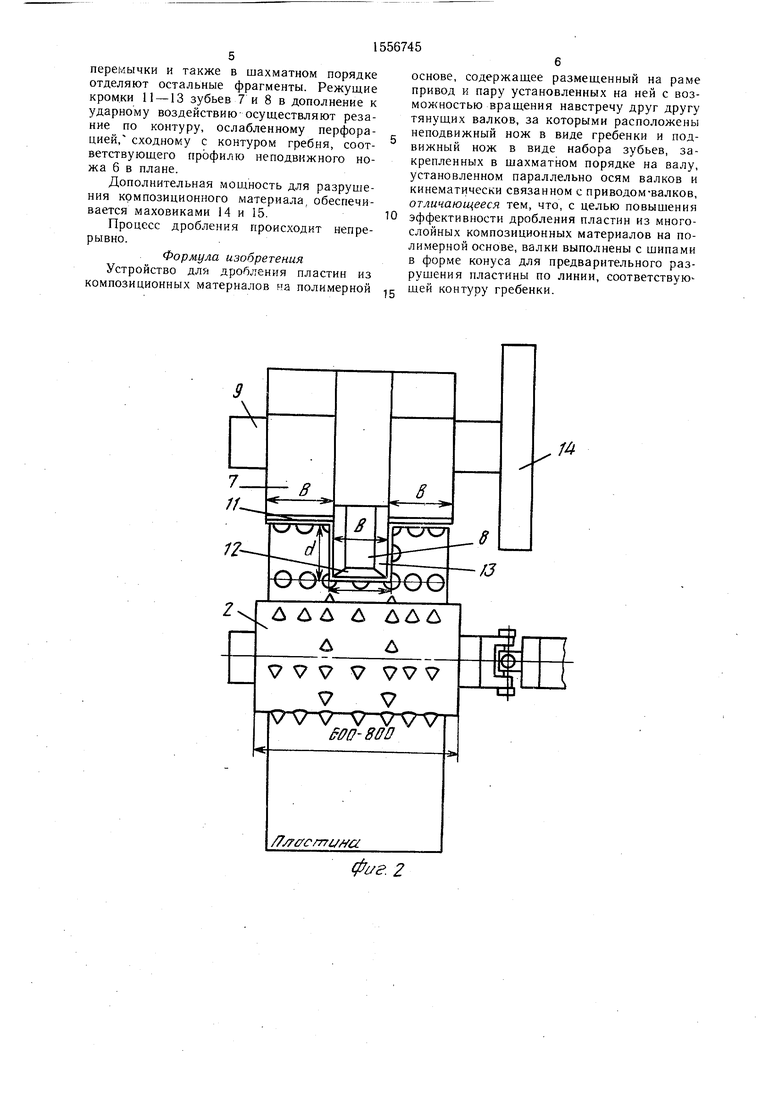

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху, на фиг. 3 - рабочие поверхности валков, развертка; на фиг. 4 - связь устройства с приводом.

Устройство содержит смонтированные на раме 1 привод (не показан) и пару установленных с возможностью вращения навстречу друг другу валков. Верхний 2 и нижний 3 валки кинематически связаны с приводом механической передачей (не показана). Вал- ки 2 и 3 выполнены с шипами 4, которые имеют форму конуса. За валками 2 и 3 установлены подвижный 5 и неподвижный 6 ножи. Подвижный нож 5 выполнен в виде набора отрезных зубьев 7 и выступающих над ними прорезных зубьев 8, закрепленных в шахматном порядке на валу 9, установленном параллельно осям валков 2 и 3 с возможностью вращения. Неподвижный нож 6 выполнен в виде гребенки, установлен горизонтально и имеет вырезы 10 для прохода прорезных зубьев 8. Привод валков 2 и 3 дополнительно кинематически связан механической передачей (не показана) с валом 9 подвижного ножа 5 так, что период поворота валков 2 и 3 на один шаг t между продольными рядами шипов 4 соответствует периоду поворота прорезных зубьев 8 также на один шаг t%. Шаг S расположения шипов 4 в поперечном и продольных рядах одинаков и равен

tgf,

где /(2-4 - коэффициент плотности расположения шипов; t - толщина пластины; а 25-35° - угол конуса шипа.

Шипы 4 в поперечных и продольных рядах каждого из валков 2 и 3 расположены относительно друг друга в шахматном порядке, т е со смещением на величину 0,5 S. Отрезной 7 и прорезной 8 зубья имеют в плане прямоугольную форму, а их ширина b соответствует шагу (з поперечных рядов шипов 4. Отрезной зуб 7 имеет торцовую режущую кромку 11, а прорезной зуб 8 имеет торцовую режущую кромку 12 и боковые режущие кромки 13. Прорезной зуб 8 по углу расположен впереди отрезного зуба 7 на угол (3 10-15° Вырезы 10 неподвижного ножа 6 имеют в плане П-образную форму, их ширина S соответствует шагу (з поперечных

0

0 0 5

5

0

5

0

5

рядов шипов 4, а глубина d соответствует шагу/1 продольных рядов шипов 4. На валу 9 подвижного ножа 5 установлен маховик 14. Кинематическая связь привода валков 2 и 3 с валом 9 подвижного ножа 5 может быть выполнена в виде зубчатой передачи 15 (фиг. 4), а также другими известными средствами. Шаг (3 расположения поперечных рядов шипов 4 может быть равен шагу t продольных рядов шипов 4, а их значения выбирают от конкретных условий дробления и выбора размеров разделяемых фрагментов пластины композиционного материала Привод (фиг. 4) включает редуктор 16, электродвигатель 17, маховик 18, кардан 19 и муфту 20.

На валу 9 подвижного ножа 5 может быть установлен один блок (фиг. 1) отрезных 7 и прорезных 8 зубьев или несколько, равно расположенных по окружности. Один блок может иметь три зуба; один прорезной 8 и два боковых отрезных 7 (фиг. 2) или другое большее количество зубьев, согласованное с количеством поперечных рядов шипов 4 на валках 2 и 3.

Устройство работает следующим образом.

После запуска привода через кинематические передачи вращение передается верхнему 2 и нижнему 3 валкам, а также подвижному ножу 5. Валки 2 и 3 вращаются навстречу друг другу и захватывают шипами 4 подаваемый композиционный материал. При этом происходит вдавливание шипов в пластину сверху и снизу в шахматном порядке, в результате чего происходит насечка требуемого размера, определяющая контуры разделения за счет двул- сторонней частичной перфорации пластины. Под воздействием вдавливающей силы композиционный материал начинает расслаи- ваться, так как в зоне внедрения шипов 4, имеющих форму конуса и расположенных на валках 2 и 3 в шахматном порядке, происходит смешение наружных слоев композита друг относительно друга, что приводит к существенному ослаблению его анизотропи- ческих свойств. На этом этапе достигается значительное ослабление перемычек фрагментов, подлежащих разделению.

После обработки в валках 2 и 3 композит поступает для окончательного дробления в зону действия подвижного 5 и неподвижного б ножей, где он подвергается разрушению. При совпадении контуров перемычек материала с П-образными вырезами неподвижного ножа 6 прорезные зубья 8 наносят удар по композиту в области вырезов неподвижного ножа 6, за счет чего происходит разрушение продольных и поперечных перемычек и отделение фрагментов материала в шахматном порядке.

Затем наносят удар отрезные зубья 7, которые разрушают оставшиеся поперечные

перемычки и также в шахматном порядке отделяют остальные фрагменты. Режущие кромки 11 -13 зубьев 7 и 8 в дополнение к ударному воздействию-осуществляют резание по контуру, ослабленному перфорацией/ сходному с контуром гребня, соответствующего профилю неподвижного ножа 6 в плане.

Дополнительная мощность для разрушения композиционного материала, обеспечивается маховиками 14 и 15.

Процесс дробления происходит непрерывно.

Формула изобретения

Устройство для дробления пластин из композиционных материалов на полимерной

основе, содержащее размещенный на раме привод и пару установленных на ней с возможностью вращения навстречу друг другу тянущих валков, за которыми расположены неподвижный нож в виде гребенки и подвижный нож в виде набора зубьев, закрепленных в шахматном порядке на валу, установленном параллельно осям валков и кинематически связанном с приводом-валков, отличающееся тем, что, с целью повышения

эффективности дробления пластин из многослойных композиционных материалов на полимерной основе, валки выполнены с шипами в форме конуса для предварительного разрушения пластины по линии, соответствующей контуру гребенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ ПОЛИМЕРОВ | 2014 |

|

RU2585812C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИСПОЛЬЗОВАННЫХ МЕТАЛЛОПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2113992C1 |

| Устройство для разрезания глиняного бруса | 1990 |

|

SU1705091A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЛИСТОВОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА | 1970 |

|

SU280426A1 |

| Установка для измельчения материалов | 1979 |

|

SU841684A1 |

| Устройство для измельчения материала | 1983 |

|

SU1099999A1 |

| Устройство для дробления мягкой и средней твердости сыпучих материалов | 1980 |

|

SU939069A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2063269C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2024 |

|

RU2841538C1 |

Изобретение относится к устройствам для дробления пластин из композиционных материалов и может быть использовано для переработки отходов или утилизации многослойных композиционных материалов на полимерной основе, используемых в машиностроении. Цель - повышение эффективности дробления пластины многослойных композиционных материалов на полимерной основе. Устройство содержит смонтированные на раме привод и пару установленных с возможностью вращения навстречу друг другу валков 2 и 3, которые выполнены с шипами 4. За валками дополнительно установлены подвижный 5 и неподвижный 6 ножи, подвижный нож выполнен в виде набора отрезных и выступающих под ними прорезных зубьев, закрепленных в шахматном порядке на валу, установленном параллельно осям валков с возможностью вращения, а неподвижный нож установлен горизонтально и имеет вырезы для прохода прорезных зубьев, при этом привод валков кинематически связан с валом подвижного ножа. 4 ил.

Ј Л Л Л ЛЛЛ ЛД

V Ъ V V 7V Ъ V V

VvvvvVv

M0-8ffD

/7/г&сл71/ма

фиг. 2

фигЗ

/4-Е

JS

л

| Устройство для измельчения материалов | 1982 |

|

SU1065009A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка Японии № 1342354, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-04-15—Публикация

1988-01-20—Подача