Изобретение относится к производству керамических изделий, в частности к изготовлению ленточной черепицы.

Целью изобретения является повышение качества и производительности.

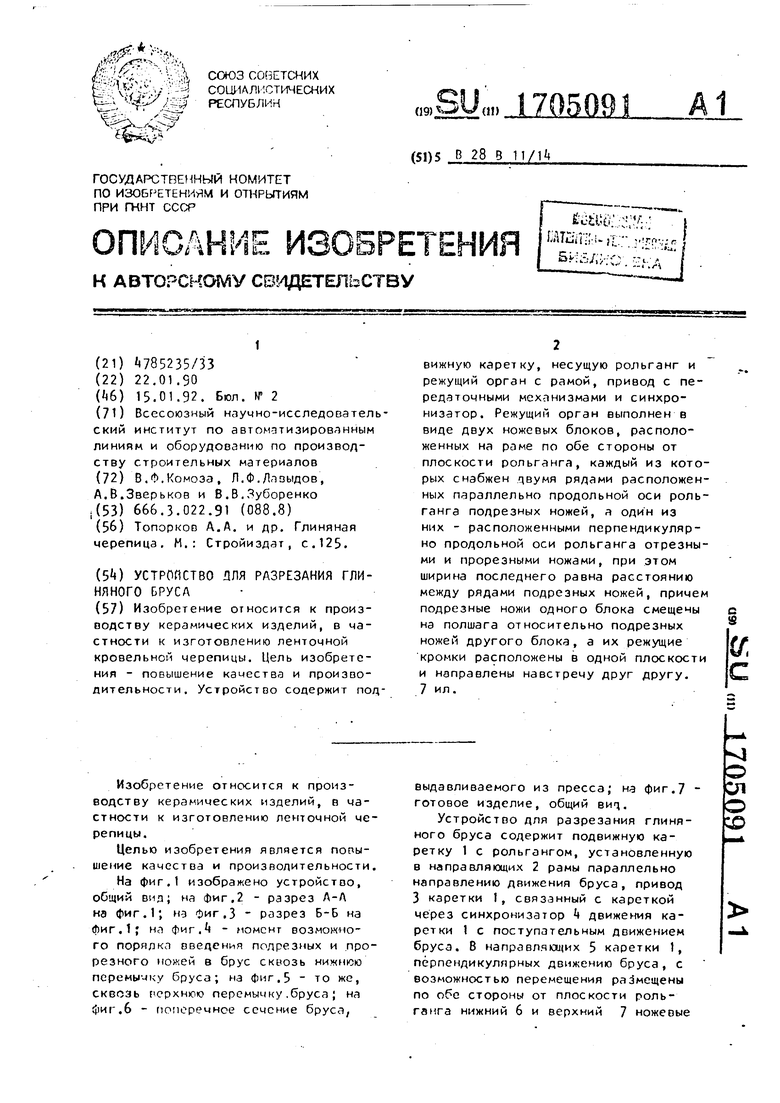

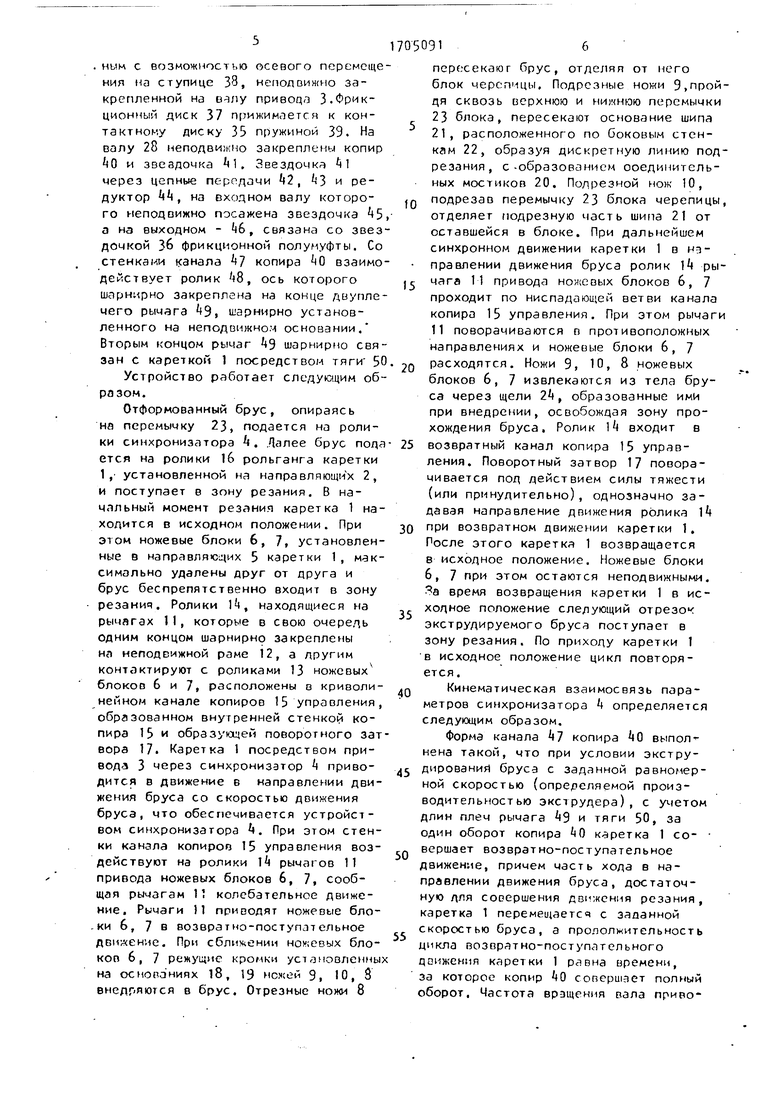

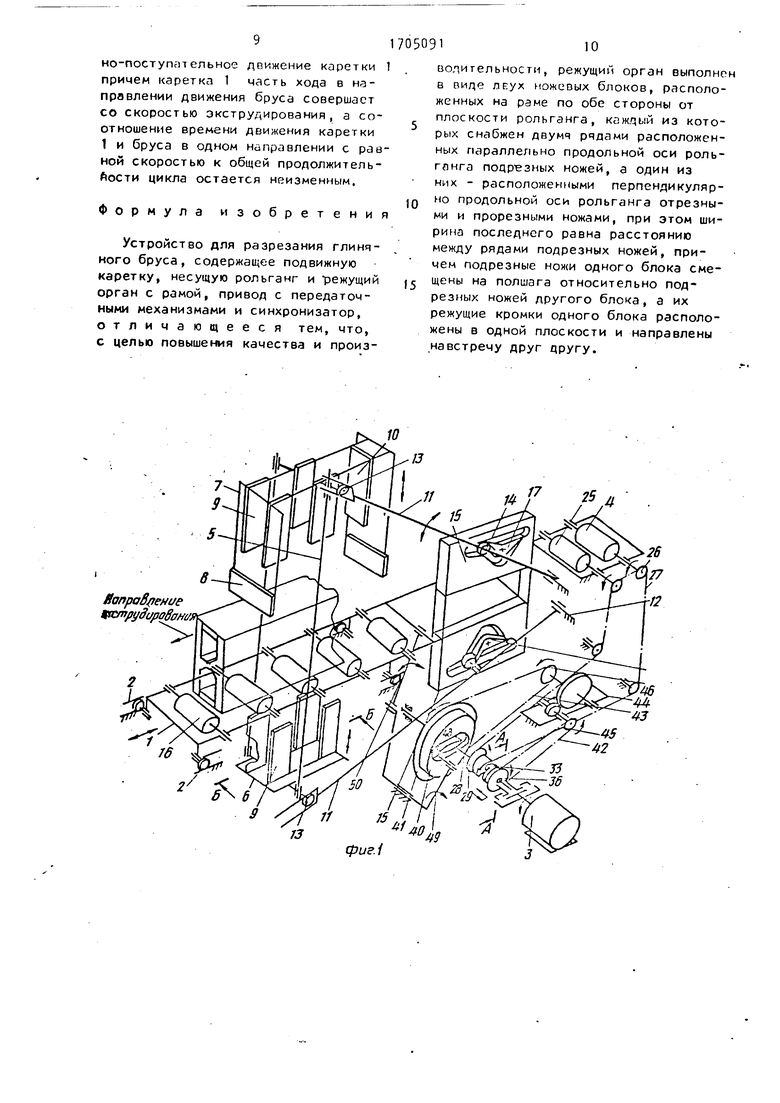

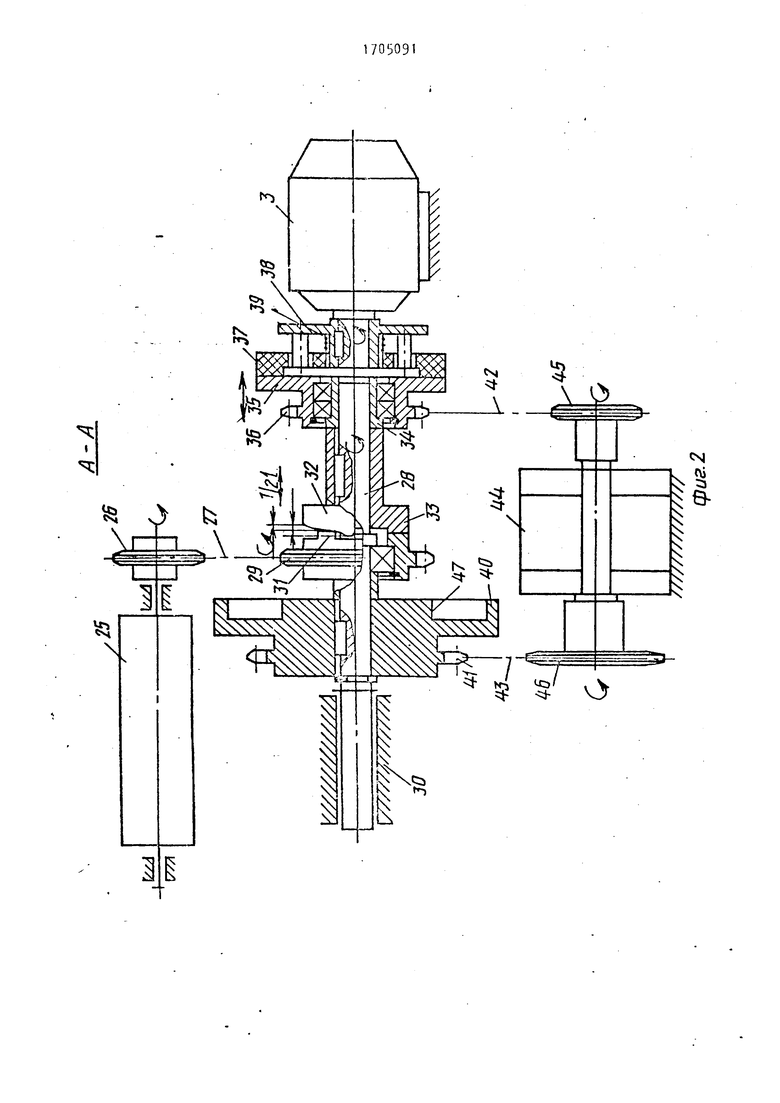

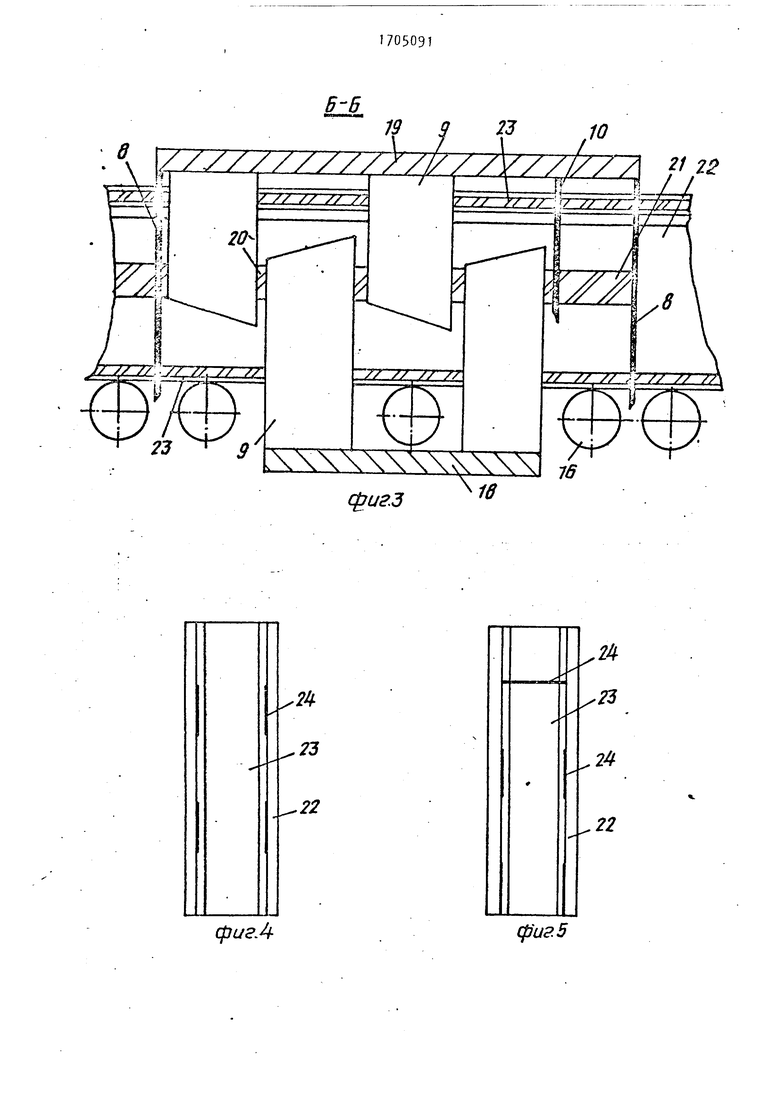

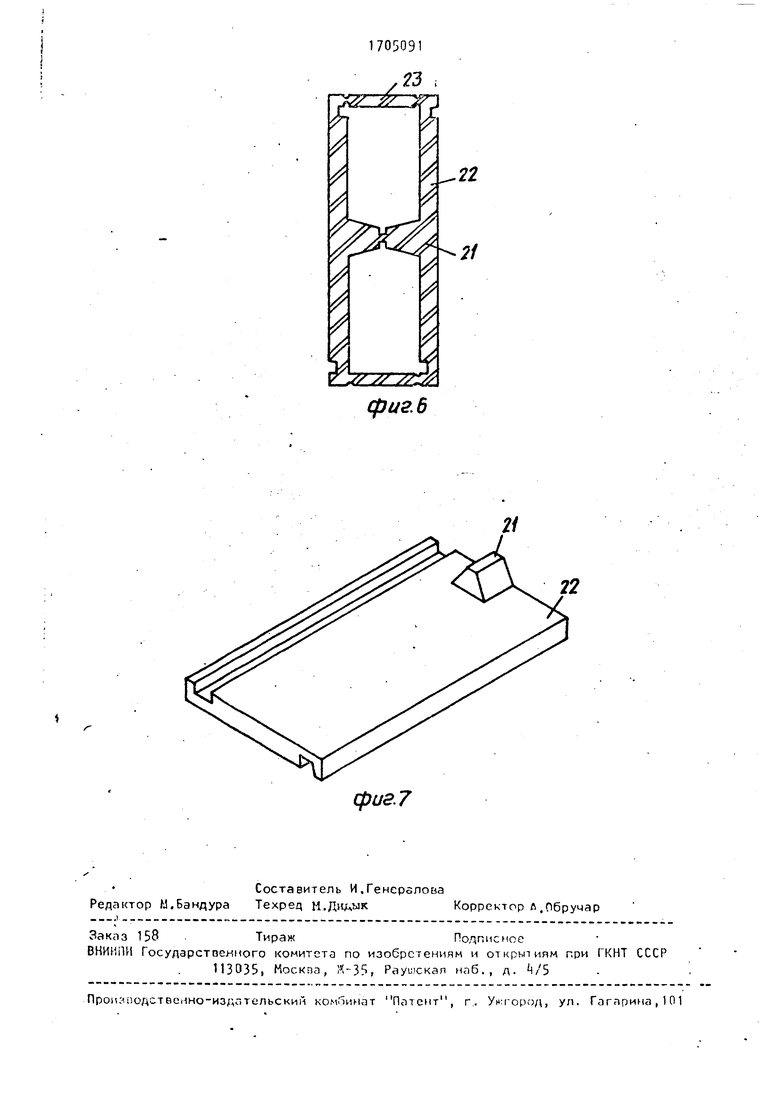

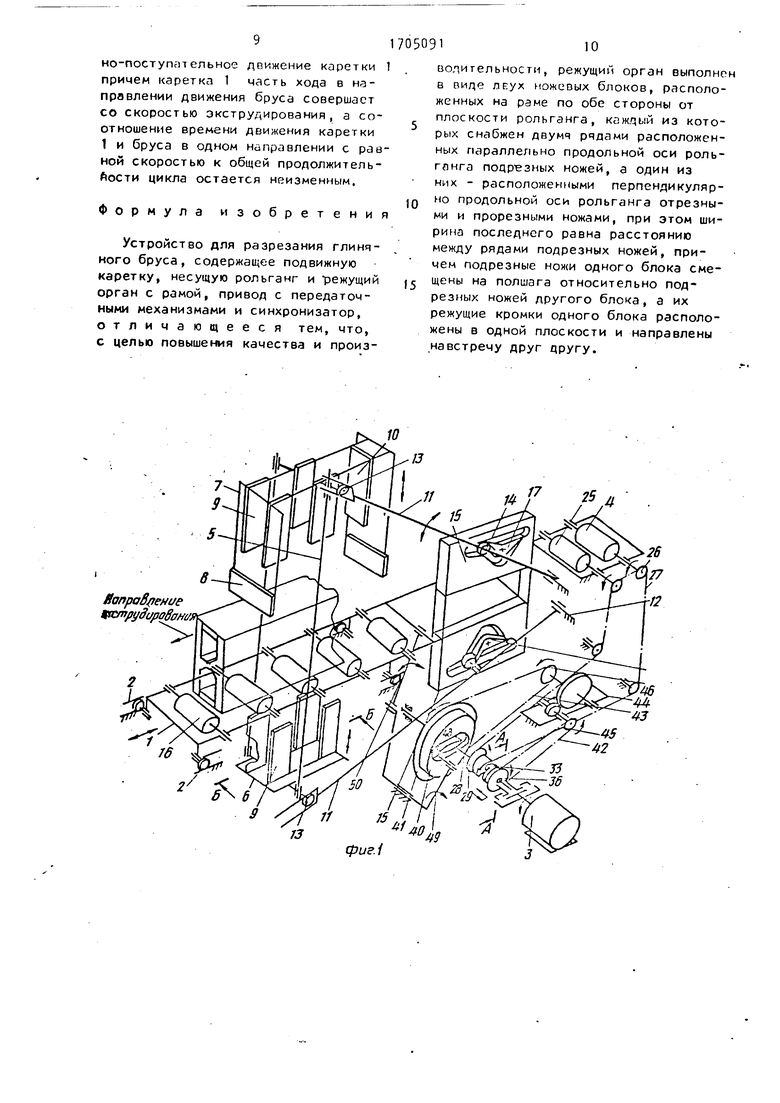

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; н-э фиг.З - разрез Б-Б на фиг.1; на фиг. - момент возможного порядка введения подрезных и .прорезного ножей в брус сквозь нижнюю перемычку бруса; на фиг.5 - то же, сквозь верхнюю перемычку.бруса; на фиг.6 - поперечное сечение бруса,

выдавливаемого из пресса; на фиг.7 готовое изделие, общий ви.

Устройство для разрезания глиняного бруса содержит подвижную каретку 1 с рольгангом, установленную в направляющих 2 рамы параллельно направлению движения бруса, привод 3 каретки 1, связанный с кареткой через синхронизатор движения каретки 1 с поступательным движением бруса. В направляющих 5 каретки 1, перпендикулярных движению бруса, с возможностью перемещения раЗмещены по обе стороны от плоскости рольганга нижний 6 и верхний 7 ножевые

&

;о

блоки с кестко з-ткрепленными на них отрезными 8, подрезням 9 и прорезными 10 ножами. Рычаги 11 привода ножсчмх блоков 6 и 7 одним концом,- шарнирно закреплены н-ч неподвижной раме 12, другим контактируют с ролика мм 13, оси которых закреплены на ножевых блоках б, 7. Ролики 1, оси которых закреплены на рычагах 11, JQ поменяны и каналы копиров 15 управления, неподвижно закрепленных на каретке 1. Ролики 16 рольганга имеют диаметр и шаг, позволяющий ножам 9,10 и 8 ножевых блоков 6 и 7 про- 15 ходить в зазор между роликами 16. Для направления роликов И в соответствующий канал копира 5 управления последний снабжен поворотным затвором 17. Ножевые блоки 6 и 7 сое- 20 тоят из основания 18 и 19 и жестко закрепленных на нем отрезных 8, подрезных 9 и прорезного 10 ножей. При этом отрезные ножи 8 расположены на основании 18 ножевого блока 7 пер- 25 пендикулярно продольной оси рольганга на расстоянии друг от друга, равном длине отрезаемого от бруса блока черепицы мерной длины Ширина отрез- ных ножей 8 делается большей ширины -JQ бруса. Подрезные ножи 9 закреплены на основании 18, 19 ножевых блоков 6 и 7 в два ряда параллельно продольной оси рольганга, между отрезными ножами 8. Подрезные ножи 9 установлены в ряду с шагом, равным сумме ширин подрезных ножей обеих ножевых блоков плюс зазор. Причем подрезные ножи 9 одного ножевого блока 6 смещены на полшага относительно места располо- жения подрезных ножей 9 другого ножевого блока 7 вдоль линии установки ножей 9. Режущие кромки лрдрезных ножей 9 одного ножевого блока б направлены навстречу режущим кромкам подрезных ножей 9 другого ножевого блока 7 и располагаются в одной плоскости. Ширина зазор-з превосходит ширину оппозитного подрезного нона 9 на. 2-k мм в обе стороны от него, что Необходимо для образования мостика 20, удерживающего пгг.г/езную часть шипа 21 в блоке черепицы до его разделения, а линии пеос .рытия подрезных номой 9 равмг дгг г-se линии подрезания .

Блок черегтиг;г представляет собой мерный пустотрль ч брус коробчатого

40

45

50

0 5 Q

0

5

0

сечения, боковые стенки 22 которого отформованы профилем лент очной черепицы, устанопленной вертикально лицевой стороной наружу, с шипом, обращенным г;мутрь бруса, проходящим по всей длине бруса в направлении прессования, и связанных между собой выступающими кромками шипа 21 и продольными перемычками 23, являющимися нижней и верхней поверхностями бруса, утонченными в месте соединения. Линия введения подрезных ножей 9 по верхней и нижней поверхностям блока черепицы представляет собой ряд последовательных узких щелей 24, разделенных ненарушенной перемычкой 23, сохраняющих связность блока, а проекция щелей 2 введения подрезных ножей 9 на плоскость, параллельную основанию бруса, представляет собой линию подрезки.

Прорезной нож 10 для отделения подрезной части шипа 21 от оставляемой в блоке жестко закреплен на верхнем ножевом блоке 7 на основании 19 параллельно отрезным ножам 8. Ширина прорезного нож 10 равна расстоянию между рядами подрезных ножей 9. Изменение скорости экструди- рования осуществляется через ролики 25, звездочку 26 и цепную передачу 27.

Синхронизатор , предназначенный для обеспечения перемещения каретки 1 во время резания со скоростью перемещения бруса в направлении экст- рудирования при изменениях скорости экструдирования и постоянной частоте вращения вала привода 3, состоит из свободно вращающихся на валу 28 звездочек 29. Вал 28 установлен в опоре 30 с возможностью вращения. На торце звездочки 29 имеются кулачки 31, взаимодействующие с винтовыми выступами 32 торца управляющей втулки 33, насаженной на вал 28 с возможностью продольного перемещения. Другим торцом втулка 33 упирается во внутреннюю втулку 3 полумуфты,свободно насаженной на взл 28. Внешняя обойма полупусты, выполненная в виде контактного диска 35 и неподвижной относительно него звездочки 36, имеет возможность свободного врлще- вокруг ремней ступки ЪЦ, Контактный диск 35 соприкасается с фрикционным лис ком 37, установленJ

ным с возможностью осевого перемещения на ступице 38, неподвижно закрепленной на в-члу привоца 3.Фрикционный диск 37 прижимается к контактному диску 35 пружиной 39. На валу 28 неподвижно закреплены копир hQ и звездочка 1 . Звездочка Л через цепные передачи 2, 3 и редуктор ЬЦ, на входном валу которого неподвижно посажена звездочка 5, а на выходном - Ь6, связана со звездочкой 36 фрикционной полумуфты. Со стенками канала 7 копира (О взаимодействует ролик 8, ось которого шарнирно закреплена на конце двупле- чего рычага 9 шарнирно установленного на неподвижном основании. Вторым концом рычаг 9 шарнирно связан с кареткой 1 посредством тяги 50

Устройство работает следующим образом.

Отформованный брус, опираясь ня перемычку 23, подается на ролики синхронизатора k . Далее брус подается на ролики 16 рольганга каретки 1 , установленной на направляющих 2, и поступает в зону резания. В начальный момент резания каретка 1 находится в исходном положении. При этом ножевые блоки 6, 7, установленные в направляющих 5 каретки 1, максимально удалены друг от друга и брус беспрепятственно входит в зону резанич. Ролики И, находящиеся на рычагах 1 1 , которые в свою очередь одним концом шарнирно закреплены на неподвижной раме 12, а другим контактируют с роликами 13 ножевыхх блоков 6 и 7, расположены в криволинейном канале копиров 15 управления, образованном внутренней стенкой копира 15 и образующей поворотного затвора 17. Каретка 1 посредством привода 3 через синхронизатор А приводится в движение в направлении движения бруса со скоростью движения бруса, что обеспечивается устройством синхронизатора . При этом стенки канала копиров 15 управления воздействуют на ролики 14 рычагов 11 привода ножевых блоков 6, 7, сообщая рычагам 11 колебательное движение. Рычаги П приводят ножевые бло- .ки 6, 7 в возвратно-поступательное дви-ден ие. При сближении НОУ;СВЫХ блоков 6, 7 режущие кромки установленных на основаниях 18, 19 нсжей 9, 10, 3 внедряются в брус. Отрезные ножи 8

050916

пересекают брус, отделяя от него блок черепицы. Подрезные ножи 9,пройдя сквозь верхнюю и нижнюю перемычки 23 блока, пересекают основание шипа 21, расположенного по боковым стенкам 22, образуя дискретную линию подрезания, с-образованием соединительных мостиков 20. Подрезной нож 10,

Q подрезав перемычку 23 блока черепицы, отделяет подрезную часть шипа 21 от оставшейся в блоке. При дальнейшем синхронном движении каретки 1 в направлении движения бруса ролик И рыjc чага 11 привода ножевых блоков 6, 7 проходит по ниспадающей ветви канала копира 15 управления. При этом рычаги 11 поворачиваются в противоположных направлениях и ножевые блоки 6, 7

Q расходятся. Ножи 9, Ю, 8 ножевых блоков 6, 7 извлекаются из тела бруса через щели 2, образованные ими при внедрении, освобождая зону прохождения бруса. Ролик 1 входит в

5 возвратный канал копира 15 управления. Поворотный затвор 17 поворачивается под действием силы тяжести (или принудительно), однозначно задавая направление движения ролика 1

0 при возвратном движении каретки 1. После этого каретка 1 возвращается в исходное положение. Ножевые блоки 6, 7 при этом остаются неподвижными. а время возвращения каретки 1 в исs ходное положение следующий отрезок экструдируемого бруса поступает в зону резания. По приходу каретки 1 в исходное положение цикл повторяется.

дКинематическая взаимосвязь параметров синхронизатора определяется следующим образом.

Форма канала 7 копира А0 выпол нена такой, что при условии экстру5 дирования бруса с заданной равномерной скоростью (определяемой производительностью экструдера), с учетом длин плеч рычага 49 и тяги 50, за один оборот копира 0 каретка 1 со- вершает возвратно-поступательное

0

5

движение, причем часть хода в направлении движения бруса, достаточную для совершения движения резания, каретка 1 перемещается с заданной скоростью бруса, а прололжительность цикла возврат но-поступательного доиженип каретки 1 равна времени, за которое копир 40 совершает полный оборот. Частота вращения вала привода 3 при этом условии определяется с учетом передаточных отношений передач 3, 2, передаточного отношения редуктора М и с учетом проскальзывания между фрикционным диском 37 и контактным диском 35. Величина проскальзывания определяется усилием сжатия пружины 39 при услооии смещения управляющей втулки 33 и соответственно контактного диска 35 на половину высоты подъема винтового выступа 32 торца управляющей втулки 33 (1/2 на фиг.2) относительно кулачка ;31 звездочки 29. Считая величину проскальзывания постоянной при отсутствии смещения кулачка 31 относительно винтового выступа 32 торца управляющей втулки 33 при равенстве частоты вращения вала 28 и звездочки 29 определяют передаточное отношение передачи 27 и диаметр роликов 25, линейная скорость которого на наружном диаметре равна заданной скорости .экструдирования бруса.

Сам синхронизатор b работает следующим образом. При экструдировании бруса с заданной постоянной скоростью брус, опираясь на перемычку 23, подается на ролики 25 синхронизатора k, приводя их во вращение. Вращение от ролика 25 через звездочку 26, цепную передачу 27 передается на звездочку 29. В то же время вращение от постоянно вращающегося вала привода 3 через фрикционный диск 37 силой трения по плоскости контакта передается с постоянным проскальзыванием, определяемым величиной сжатия пружины 39, контактному диску 35 с соединенном с ним звездочкой 36. Вращение передается далее через цет ную передачу 2, звездочку 5, ре- духтор И, звездочку 6, цепную передачу 3 на звездочку М , от которой приводится во вращение вал 28 и установленные на валу копир 0 и уп- равлясщая втулка 33. Так как частоты вращения вала 28 и звездочки 29 одинаковы, то относительное движение кулачков 31 по винтовому выступу 32 торца управляющей втулки 33 отсутствует. Величина прижатия контактного 35 и фрикционного 37 дисков остается постоянной и копир 0 вращается со скоростью вала 23, вращающегося в опоре 30. Ролик А8, обкатываясь по стенкам канала 7 копира (0, приводит рычаг 9 в колебательное дои0

5

0

5

жение и благодаря каналу 4 копира 0 каретка 1 приводится рычагом 9 через тягу 50. в возвратно-поступательное движение. Причем часть поступательного движения в направлении движения.бруса кареткэ 1 проходит, со скоростью бруса. При изменении скорости экструдирования бруса линейная скорость на диаметре роликов 25 изменяется и соответственно увеличивается частота их вращения. Это изменение пергдается через цепную передачу 27 от звездочек 26 до звездочек 29. Изменение частоты вращения звездочки 29 вызывает перемещение кулачков 31 относительно винтового выступа 32 торца управляющей втулки 33, перемещая последнюю вдоль оси вала 28.

Управляющая втулка 33, перемещаясь, смещает в ту же сторону втулку 3 и установленные на ней звездочку

36 и контактный диск 35. Контактный диск 35 перемещает фрикционный диск

37 вдоль ступицы 38 вправо, вызывая соответствующее перемещению изменение усилия сжатия пружин 39. Изменен ние усилия сжатия пружины 39 изменяет усилие контактного прижатия фрикционного диска 37 к контактному диску 35 и величину проскальзывания между ними (увеличение), вызывая соответствующее изменение частоты вращения контактного диска 35 и звездочки 36. От звездочки 36 вращение через передачи 2, и редуктор й передается на звездочку, вызывая соответствующее изменение ее частоты вращения. От последней изменение частоты вращения передается копиру АО и валу 28. Скорость вращения вала 28 изменяется до наступления отсутствия относительного смещения кулачков 31 относительно винтового выступа 32 торца управляющей втулки 33, вращающейся с частотой вала 28, после чего усилие прижатия фрикционного диска 37 к контактному диску 35 и величина проскальзывания между ними стабилизируется и вал 28 и копир 40, закрепленный на нем, вращаются со скоростью, отличной от расчетной, пропорционально изменению величины заданной скорости экструди- роплння бруса. Ролик, обкатываясь по стенкам клнала 7 копира 0, вызывает колебания рычага 9, которое через тягу 50 преобразуется в возорат0

0

5

0

5

но-поступательное движение каретки 1 причем каретка 1 часть хода в направлении движения бруса совершает со скоростью экструдирования, а соотношение времени движения каретки 1 и бруса в одном направлении с равной скоростью к общей продолжительности цикла остается неизменным.

Формула изобретения

Устройство для разрезания глиняного бруса, содержащее подвижную каретку, несущую рольганг и режущий орган с рамой, привод с передаточными механизмами и синхронизатор, отличающееся тем, что, с целью повышения качества и произ0

$

водительности, режущий орган выполнен в оиде леух ножевых блоков, расположенных на рэме по обе стороны от плоскости рольганга, каждый из которых снабжен двумя рядами расположенных параллельно продольной оси рольганга подрвзных ножей, а один из них - расположенными перпендикулярно продольной оси рольганга отрезными и прорезными ножами, при этом ширина последнего равна расстоянию между рядами подрезных ножей, причем подрезные ножи одного блока смещены на полшага относительно подрезных ножей другого блока, а их режущие кромки одного блока расположены в одной плоскости и направлены навстречу друг другу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки криволинейных листовых деталей | 1988 |

|

SU1579656A1 |

| УСТРОЙСТВО ДЛЯ МЕРНОЙ РЕЗКИ И ЗАЧИСТКИ ПРОВОДОВ | 1989 |

|

SU1831217A1 |

| Автомат для изготовления штучных керамических изделий при пластическом формовании | 1991 |

|

SU1791135A1 |

| Устройство для изготовления электроизоляционных трубок | 1988 |

|

SU1686498A1 |

| Укладчик черепицы | 1990 |

|

SU1729759A2 |

| Устройство для резки глиняного бруса | 1974 |

|

SU563293A1 |

| ЛИНИЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2340442C2 |

| Устройство для резки пластичного бруса | 1980 |

|

SU906707A1 |

| Станок для резки непрерывно движущегося бруса на изделия | 1981 |

|

SU1025519A1 |

| УСТРОЙСТВО для РАСКРОЯ и стыковки ПРОРЕЗИНЕННОЙ ТКАНИ | 1970 |

|

SU264683A1 |

Изобретение относится к производству керамических изделий, в частности к изготовлению ленточной кровельной черепицы. Цель изобретения - повышение качества и производительности. Устройство содержит подвижную каретку, несущую рольганг и режущий орган с рамой, привод с передаточными механизмами и синхронизатор. Режущий орган выполнен в виде двух ножевых блоков, расположенных на раме по обе стороны от плоскости рольганга, каждый из которых снабжен двумя рядами расположенных параллельно продольной оси рольганга подрезных ножей, а один из них - расположенными перпендикулярно продольной оси рольганга отрезными и прорезными ножами, при этом ширина последнего равна расстоянию между рядами подрезных ножей, причем подрезные ножи одного блока смещены на полшага относительно подрезных ножей другого блока, а их режущие кромки расположены в одной плоскости и направлены навстречу друг другу. 7 ил. с $ е/:

Направление ФструдироЗаню

73

фиг.1

.24

.23 Л2

фигА

r f ,

/у

-77-17-77-77- wr

JUHL

Z

.8

фиг.З

(риг 5

23 i

21

фиг 6

| Топорков А.А | |||

| и др | |||

| Глиняная черепица | |||

| Н.: Стройиздат, с.125 | |||

| ( УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ГЛИНЯНОГО БРУСА |

Авторы

Даты

1992-01-15—Публикация

1990-01-22—Подача