Изобретение относится к контрольно-сортировочной технике и может быть использовано для сортировки изделий типа колец.

Цель изобретения - повышение точности контроля.

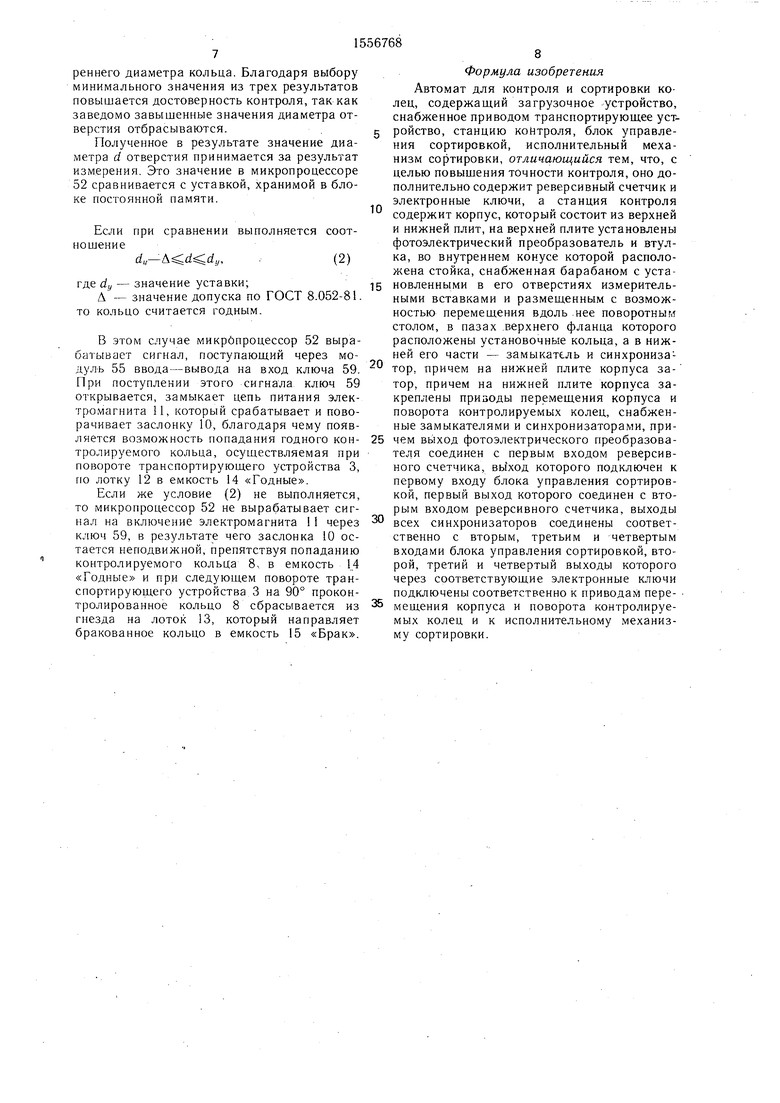

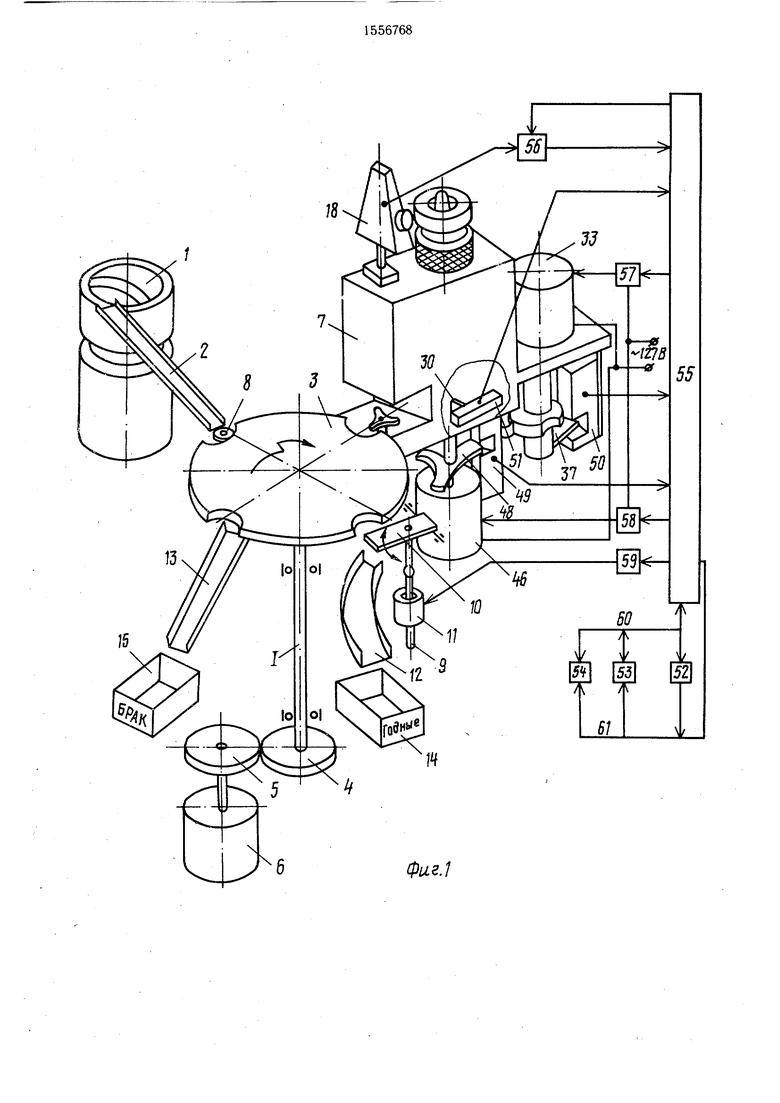

На фиг. 1 изображена кинематическая схема предлагаемого автомата; на фиг. 2 - станция контроля диаметра отверстия, общий вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - измерительная вставка, общий вид.

Автомат состоит из загрузочного устройства 1 с направляющим лотком 2, транспортирующего устройства 3, на нижнем конце вала I которого закреплено зубчатое колесо 4, связанное с зубчатым колесом 5, закрепленным на выходном валу привода 6, станции 7 контроля диаметра отверстия контролируемого кольца 8, разбраковочного устройства 9,-включающего в себя заслонку 10 и электромагнит 11, лотков 12 и 13, емкости 14 «Годные и емкости 15 «Брак для проконтролированных колец.

Станция 7 контроля диаметра отверстия включает в себя корпус 16, на верхней плите 17 которого установлен растровый фотоэлектрический преобразователь 18 и втулка 19, во внутреннем конусе которой зажата стойка 20 посредством гайки 21 На верхнем конце стойки 20 закреплена рукоятка 22 поворота стойки 20, а в средней части - барабан 23 с установленными в его отверстиях измерительными вставками 24, входящими в комплект нутромера модели 104 ГОСТ 9244-75 (например, шесть вставок для измерения внутренних размеров от 4 до 12 мм).

Диск 25 в пазах (например, шести) верхнего фланца которого расположены установочные кольца 26 с внутренними размерами от 4 до 12 мм и закреплены ограничители 27 и 28, имеет возможность перемещения вдоль стойки 20. В нижней части диска 25 закреплен люнет 29, предотвращающий его вращение вокруг вертикальной оси, металлический замыкатель 30 и упор 31. На нижней плите 32 закреплен электродвигатель 33 типа РД-09, на выходном валу которого закреплено зубчатое колесо 34, входящее в зацепление с зубчатым колесом 35, установленным на верхнем конце вала II, на ниж-нем конце которого закреплен кулачок 36

(/

сд ел

0

О 00

с металлическим замыкателем 37. Вал II вращается в шарикоподшипниках 38 в корпусе 39, на котором расположен рычаг 40. В корпусе 41 в шарикоподшипниках 42 установлен столик 43, на другом конце которого закреплено зубчатое колесо 44, входя- 5 шее в зацепление с зубчатым колесом 45, расположенным на выходном валу электродвигателя 46, установленного на кронштейне 47, закрепленном к нижней плите 32. На валу электродвигателя 46 установлен метал- 10 лпческий замыкатель 48 (например, трех- юпастный). Кроме того, на нижней плите 32 закреплены синхронизаторы 49-51 типа КВД-6М.

В состав ав томата входит блок управления сортировкой, содержащий микропроцессор 52, блок 53 оперативной памяти, блок 54 постоянной памяти, модуль 55 ввода -вывода. Кроме того, автомат содержит реверсивный счетчик 56 импульсов, ключи 57 к 58 переменного тока и ключ 59 постоянною (ока. Шина 60 данных микропроцессора 52 соединена с входом - выходом блока 53 оперативной памяти, выходом блока 54 постоянной памяти и входом-выходом модуля 55 ввода-вывода, шина 61 управления микропроцессора 52 соединена с входами управления блока 53 оперативной памяти, блока 54 постоянной памяти и модуля 55 ввода - вывода, первый, второй, третий и четвертый входы которого соединены соответственно с выходами реверсивного счетчика 56 импульсов синхронизаторов 49-51, первый, второй, третий, четвертый выходы модуля 55 ввода-вывода соединены с входами установки нулевого состояния счетчика 56 импульсов, с входами ключей 57 и 58 перемен-) ного тока и с входом ключа 59 постоянного тока. Выход ключа 59 постоянного тока соединен с обмоткой электромагнита 11, выходы ключей 57 и 58 переменного тока соединены с электродвигателями 33 и 46. Второй вход счетчика 56 импульсов соединен с выходом преобразователя 18.

Связь микропроцессора 52 с механизмами станции 7 осуществляется через модуль 55 ввода-вывода по двунаправленной шине

хранения результатов измерения и промежуточных данных.

Микропроцессор 52 выполнен на базе микросхем серии К580 по известной блок-схеме.

Блок 54 постоянной памяти выполнен на базе микросхемы К573РФ2.

Фотоэлектрический преобразователь 18 применен в комплекте с цифровой растровой системой для линейных перемещений модели 19000 с пределом допускаемой по грешности ±2 мкм.

Блок 53 оперативной памяти выполнен на базе микросхемы КР537РУЗ.

Модуль 55 ввода-вывода выполнен на базе микросхемы КР580ВВ55А.

Реверсивным счетчик 56 импульсов выполнен на базе микросхемы К155ИЕ7.

Ключи 57 и 58 переменного тока выполнены по известной схеме на базе оптрона АОУ103В и симистора ТС2-16-03-323У2.

Ключ 59 постоянного тока выполнен на 20 базе транзистора КТ805.

Автомат работает следующим образом.

Контролируемые кольца 8 из загрузочного устройства 1 по направляющему лотку 2 поступают в гнездо транспортирующего устройства 3, совершающего прерывистое движение - поворот на 90° с последующим выстоем. При повороте транспортирующее устройство 3 переносит контролируемое кольцо 8 на столик 43 станции 7 контроля диаметра отверстия, при этом столик 43 находится в верхнем положении, а шарики вставки измерительной 24 находятся в контакте с поверхностью отверстия установочного кольца 26.

Вращение транспортирующего устройства 3 осуществляется от шагового привода 6 через зубчатые колеса 5 и 4.

Во время выстоя транспортирующего устройства 3 микропроцессор 52 устанавливает нулевое состояние счетчика 56 импульсов и включает электродвигатель 33 через ключ 57, подавая на его вход сигнал, открывающий ключ. При включении электродвигателя 33 движение через пару зубчатых колес 34 и 35 и вал II, установленный в шарикоподшипниках 38 в корпусе 39, передается кулачку 36, осуществляющему посредством

25

30

35

40

связи. При каждом обращении к модулю 55 45 Рычага 40 через упор 31 подъема диска 25

ввода-вывода микропроцессор 52 устанавливает по шине 61 управления режим работы его на ввод или на вывод измерительной информации или команд.

Линии шины распределены следующим

вдоль стойки 20. При подъеме диска 25 столик 43 проходит через крестообразное отверстие в нижнем фланце диска 25, а контролируемое кольцо 8 ложится на верхний торец нижнего фланца и при дальнейшем подъеме

образом. Часть линий используется для вво- 50 диска 25 измерительные шарики измеритель- да информации со счетчика 56 импульсов, одна линия - для установки нулевого состояния счетчика 56 импульсов, три линии - для сьема информации о состоянии синхронизаторов 49-51, две линии - для подачи команд на включение &лектродвигателей 33 55 катель 30, закрепленный на диске 25, вхоной вставки 24 выходят из установочного кольца и проходят через отверстие контролируемого кольца 8, при этом происходит контроль диаметра отверстия по всей высоте и в этот момент металлический замыи 46. Блок 54 постоянной памяти служит для хранения программы и констант (уставок). Блок 53 оперативной памяти служит для

дит в щель корпуса синхронизатора, при этом изменяется уровень сигнала на выходе синхронизатора 49. Это изменение уровня сиг

хранения результатов измерения и промежуточных данных.

Микропроцессор 52 выполнен на базе микросхем серии К580 по известной блок-схеме.

Блок 54 постоянной памяти выполнен на базе микросхемы К573РФ2.

Фотоэлектрический преобразователь 18 применен в комплекте с цифровой растровой системой для линейных перемещений модели 19000 с пределом допускаемой по грешности ±2 мкм.

Блок 53 оперативной памяти выполнен на базе микросхемы КР537РУЗ.

Модуль 55 ввода-вывода выполнен на базе микросхемы КР580ВВ55А.

Реверсивным счетчик 56 импульсов выполнен на базе микросхемы К155ИЕ7.

Ключи 57 и 58 переменного тока выполнены по известной схеме на базе оптрона АОУ103В и симистора ТС2-16-03-323У2.

Ключ 59 постоянного тока выполнен на 0 базе транзистора КТ805.

Автомат работает следующим образом.

Контролируемые кольца 8 из загрузочного устройства 1 по направляющему лотку 2 поступают в гнездо транспортирующего устройства 3, совершающего прерывистое движение - поворот на 90° с последующим выстоем. При повороте транспортирующее устройство 3 переносит контролируемое кольцо 8 на столик 43 станции 7 контроля диаметра отверстия, при этом столик 43 находится в верхнем положении, а шарики вставки измерительной 24 находятся в контакте с поверхностью отверстия установочного кольца 26.

Вращение транспортирующего устройства 3 осуществляется от шагового привода 6 через зубчатые колеса 5 и 4.

Во время выстоя транспортирующего устройства 3 микропроцессор 52 устанавливает нулевое состояние счетчика 56 импульсов и включает электродвигатель 33 через ключ 57, подавая на его вход сигнал, открывающий ключ. При включении электродвигателя 33 движение через пару зубчатых колес 34 и 35 и вал II, установленный в шарикоподшипниках 38 в корпусе 39, передается кулачку 36, осуществляющему посредством

5

0

5

0

5 Рычага 40 через упор 31 подъема диска 25

Рычага 40 через упор 31 подъема диска 25

вдоль стойки 20. При подъеме диска 25 столик 43 проходит через крестообразное отверстие в нижнем фланце диска 25, а контролируемое кольцо 8 ложится на верхний торец нижнего фланца и при дальнейшем подъеме

диска 25 измерительные шарики измеритель- катель 30, закрепленный на диске 25, вхоной вставки 24 выходят из установочного кольца и проходят через отверстие контролируемого кольца 8, при этом происходит контроль диаметра отверстия по всей высоте и в этот момент металлический замыдит в щель корпуса синхронизатора, при этом изменяется уровень сигнала на выходе синхронизатора 49. Это изменение уровня сигнала фиксируется микропроцессором 52, который выключает электродвигатель 33 через ключ 57.

При контроле диаметр кольца отслеживается шариками измерительной вставки 24 и информация передается на измерительный стержень растрового фотоэлектрического преобразователя 18, который вырабатывает последовательность электрических импульсов напряжения, которая поступает на вход счетчика 56 импульсов и подсчитывается .им.

Через промежутки времени мкс число импульсов, записанное в счетчик 56, считывается через модуль 55 ввода - выво10

производит поворот столика 43 вместе с расположенным на нем контролируемым кольцом 8 и на 120°, в результате чего один из трех лепестков металлического замыкателя 48 входит в щель корпуса синхронизатора 51, при этом изменяется уровень сигнала на выходе синхронизатора 49. После включения электродвигателя 46 микропроцессор 52 осуществляет автоматический контроль за уровнем сигнала на выходе синхронизатора 51 и сразу после изменения уровня этого сигнала (например, с низкого на высокий) изменяет уровень сигнала на входе ключа 58, благодаря чему разрывается цепь питания ( 127 В) электродвигателя 46 и он останавда в микропроцессор 52 и далее переда-.,.. ливается, поворачивая измеряемое кольцо 8

ется в блок 54 оперативной памяти. на 120° вокруг его оси. После этого (согМикропроцессор 52 устанавливает наласно программе) снова происходит вышенуль показание счетчика 56 импульсов.описанный цикл движения диска 25 вверх к

При дальнейшем повороте кулачка 36вниз, зо время которого в блоке 53 памяти

происходит опускание диска 25 в исходноенакапливается второй массив данных со счетположение, при этом контролируемое кольцо 8 нижней плоскостью ограничителя 28 снимается с измерительной вставки 24 и ложится на столик 43, а установочное кольцо 26 удерживается ограничителями 27 и 28. После совершения электродвигателем 33 полного оборота металлический замыкатель 37, закрепленный на кулачке 36, заходит в щель корпуса синхронизатора 50.

После выполнения цикла измерения микропроцессор 52 через модуль 55 ввода-вы20 чика 55 импульсов.

После второго цикла измерений по команде микропроцессора 52, (согласно вышеописанному) снова включается электродви- 25 гатель 46 поворота измеряемого кольца 8, в результате чего кольцо 8 поворачивается еще на 120°. После этого (согласно программе) в третий раз происходит вышеописанный цикл движения измерительного стержня вниз и вверх, во время которого в

вода подает команду на ключ 57, который зо блоке 53 памяти накапливается третий масразрывает цепь питания ( 127 Б) электродвигателя 33. В это время шарики измерительной вставки 24 находятся в контакте с диаметром установочного кольца 26. В процессе работы первоначально установсив данных со счетчика 56 импульсов. На этом получение измерительной информации заканчивается. После этого (согласно программе) происходит математическая обработка микропроцессором 52 накопленной инленное микропроцессором 52 нулевое состоя- 35 формации следующим образом.

ние счетчика 56 импульсов может изменяться вследствие различных ф.акторов (например, изменения температуры и др.). Поэтому после каждого цикла измерения с помощью микропроцессора 52 осуществляется проверка первоначально установленного нулевого состояния счетчика 56. Для этого микропроцессор 52 считывает показание счетчика 56, когда диск 25 находится в крайнем верхнем положении, а шарики измерительной вставки 24 входят в установочное кольцо 26, и сравнивает это показание с заранее установленным в памяти значением, равным, например, мкм. Если число в счетчике 56 меньше а, то работа автомата продолжается, „если же после очередного цикла контроля это условие нарушается, то выполнение программы микропроцессором 52 прекращается и на блок индикации (не показан) выводится причина останова. После окончания цикла измерения микропроцессор 52 через модуль 55 ввода-вывода подает команду на ключ 58, который замыкает цепь питания (. 127В) электродвигателя 46, служащего приводом поворота столика 43, который через пару зубчатых колес 45 и 44

40

В каждом из трех массивов данных микропроцессор 52 определяет минимальное значение. Затем из полученных трех чисел микропроцессор 52 снова определяет минимальное число Ad. Диаметр отверстия в микропроцессоре 52 определяется по формуле

d do+Ad,(1)

где d - диаметр отверстия измеряемого кольца;

do-минимальный диаметр отверстия, 45который возможно измерить данной

измерительной вставкой.

Определение минимального значения по высоте кольца дает возможность автоматически исключить влияние фасок, что особенно важно для тонких колец. Выбор мини- 50 мального значения из трех измеренных диаметров, расположенных под углом 120° относительно друг друга, позволяет значительно ослабить влияние возможных локальных дефектов на внутренней поверхности кольца 8 (типа непрошлифовок, раковин, трещин, царапин и т. п.) на погрешность контроля. Эти дефекты, если на них попадают шарики измерительной вставки, приведут к кажущемуся увеличению измеряемого внут55

производит поворот столика 43 вместе с расположенным на нем контролируемым кольцом 8 и на 120°, в результате чего один из трех лепестков металлического замыкателя 48 входит в щель корпуса синхронизатора 51, при этом изменяется уровень сигнала на выходе синхронизатора 49. После включения электродвигателя 46 микропроцессор 52 осуществляет автоматический контроль за уровнем сигнала на выходе синхронизатора 51 и сразу после изменения уровня этого сигнала (например, с низкого на высокий) изменяет уровень сигнала на входе ключа 58, благодаря чему разрывается цепь питания ( 127 В) электродвигателя 46 и он останав.. ливается, поворачивая измеряемое кольцо 8

чика 55 импульсов.

После второго цикла измерений по команде микропроцессора 52, (согласно вышеописанному) снова включается электродви- гатель 46 поворота измеряемого кольца 8, в результате чего кольцо 8 поворачивается еще на 120°. После этого (согласно программе) в третий раз происходит вышеописанный цикл движения измерительного стержня вниз и вверх, во время которого в

блоке 53 памяти накапливается третий масблоке 53 памяти накапливается третий массив данных со счетчика 56 импульсов. На этом получение измерительной информации заканчивается. После этого (согласно программе) происходит математическая обработка микропроцессором 52 накопленной информации следующим образом.

0

В каждом из трех массивов данных микропроцессор 52 определяет минимальное значение. Затем из полученных трех чисел микропроцессор 52 снова определяет минимальное число Ad. Диаметр отверстия в микропроцессоре 52 определяется по формуле

d do+Ad,(1)

где d - диаметр отверстия измеряемого кольца;

do-минимальный диаметр отверстия, 5который возможно измерить данной

измерительной вставкой.

Определение минимального значения по высоте кольца дает возможность автоматически исключить влияние фасок, что особенно важно для тонких колец. Выбор мини- 0 мального значения из трех измеренных диаметров, расположенных под углом 120° относительно друг друга, позволяет значительно ослабить влияние возможных локальных дефектов на внутренней поверхности кольца 8 (типа непрошлифовок, раковин, трещин, царапин и т. п.) на погрешность контроля. Эти дефекты, если на них попадают шарики измерительной вставки, приведут к кажущемуся увеличению измеряемого внут5

реннего диаметра кольца. Благодаря выбору минимального значения из трех результатов повышается достоверность контроля, так как заведомо завышенные значения диаметра отверстия отбрасываются.

Полученное в результате значение диаметра d отверстия принимается за результат измерения Это значение в микропроцессоре 52 сравнивается с уставкой, хранимой в блоке постоянной памяти.

Если при сравнении выполняется соотношение

,,(2)

где dy - значение уставки;

А - значение допуска по ГОСТ 8.052-81. то кольцо считается годным.

15 новленными в его отверстиях измерительными вставками и размещенным с возможностью перемещения вдоль нее поворотный столом, в пазах верхнего фланца которого расположены установочные кольца, а в нижней его части - замыкатель и синхронизаВ этом случае микрбпроцессор 52 вырабатывает сигнал, поступающий через мо-- ..,.

дуль 55 ввода-вывода на вход ключа 59. тор. причем на нижней плите корпуса за- При поступлении этого сигнала ключ 59 тор, причем на нижней плите корпуса за- огкрывается, замыкает цепь питания электромагнита 11, который срабатывает и поворачивает заслонку 10, благодаря чему появкреплены приводы перемещения корпуса и поворота контролируемых колец, снабженные замыкателями и синхронизаторами, при- ляется возможность попадания годного кон- 25 чем выход фотоэлектрического преобразова- тролируемого кольца, осуществляемая при теля соединен с первым входом реверсив- повороте транспортирующего устройства 3,ного счетчика, выход которого подключен к

по лотку 12 в емкость 14 «Годные.первому входу блока управления сортировЕсли же условие (2) не выполняется, кой, первый выход которого соединен с вто- то микропроцессор 52 не вырабатывает сиг- рым входом реверсивного счетчика, выходы нал на включение электромагнита 1 через 30 всех синхронизаторов соединены соответ- ключ 59, в результате чего заслонка 10 ос- ственно с вторым, третьим и четвертым тается неподвижной, препятствуя попаданию контролируемого кольца 8, в емкость 14 «Годные и при следующем повороте транспортирующего устройства 3 на 90° проконтролированное кольцо 8 сбрасывается из 35 гнезда на лоток 13, который направляет

бракованное кольцо в емкость 15 «Бракэ

входами блока управления сортировкой, второй, третий и четвертый выходы которого через соответствующие электронные ключи подключены соответственно к приводам перемещения корпуса и поворота контролируемых колец и к исполнительному механизму сортировки.

Формула изобретения Автомат для контроля и сортировки колец, содержащий загрузочное устройство, снабженное приводом транспортирующее уст5 ройство, станцию контроля, блок управления сортировкой, исполнительный механизм сортировки, отличающийся тем, что, с целью повышения точности контроля, оно дополнительно содержит реверсивный счетчик и электронные ключи, а станция контроля содержит корпус, который состоит из верхней и нижней плит, на верхней плите установлены фотоэлектрический преобразователь и втулка, во внутреннем конусе которой расположена стойка, снабженная барабаном с уста5 новленными в его отверстиях измерительными вставками и размещенным с возможностью перемещения вдоль нее поворотный столом, в пазах верхнего фланца которого расположены установочные кольца, а в нижней его части - замыкатель и синхрониза0

- ..,.

тор. причем на нижней плите корпуса за- тор, причем на нижней плите корпуса за-

кой, первый выход которого соединен с вто- рым входом реверсивного счетчика, выходы всех синхронизаторов соединены соответ- ственно с вторым, третьим и четвертым

входами блока управления сортировкой, второй, третий и четвертый выходы которого через соответствующие электронные ключи подключены соответственно к приводам перемещения корпуса и поворота контролируемых колец и к исполнительному механизму сортировки.

Vl

фиг.1

V-У

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сортировки цилиндрических изделий | 1983 |

|

SU1172610A1 |

| Стенд для измерения силовых параметров в резьбовых соединениях | 1991 |

|

SU1781570A1 |

| Устройство для контроля и сортировки уплотнительных колец | 1986 |

|

SU1359008A1 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Автомат контроля параметров тормозной втулки дорожного велосипеда | 1989 |

|

SU1652837A1 |

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1971 |

|

SU419903A1 |

| Устройство для контроля импульсных параметров магнитных сердечников | 1981 |

|

SU981908A1 |

| УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2481641C2 |

| Устройство для сортировки полупроводниковых приборов по электрическим параметрам | 1980 |

|

SU1014072A1 |

Изобретение относится к контрольно-сортировочной технике, может быть использовано для сортировки изделий типа колец и позволяет повысить качество контроля. Автомат состоит из загрузочного устройства с направляющим лотком, транспортирующего устройства, на нижнем конце вала которого закреплено зубчатое колесо, связанное с зубчатым колесом, закрепленным на выходном валу привода, станции контроля диаметра отверстия контролируемого кольца, разбраковочного устройства, включающего в себя заслонку и электромагнит, лотков, емкостей для проконтролированных колец "Годные" и "Брак". Автомат также содержит реверсивный счетчик, электронные ключи и блок управления контролем и сортировкой. 5 ил.

J8

Фие4

Фиг.. 5

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-04-15—Публикация

1987-07-07—Подача