Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий на наружные поверхности изделий.

Цель изобретения - повышение плотности покрытия, равномерности его по сечению слоя и прочности сцепления покрытия с изделием.

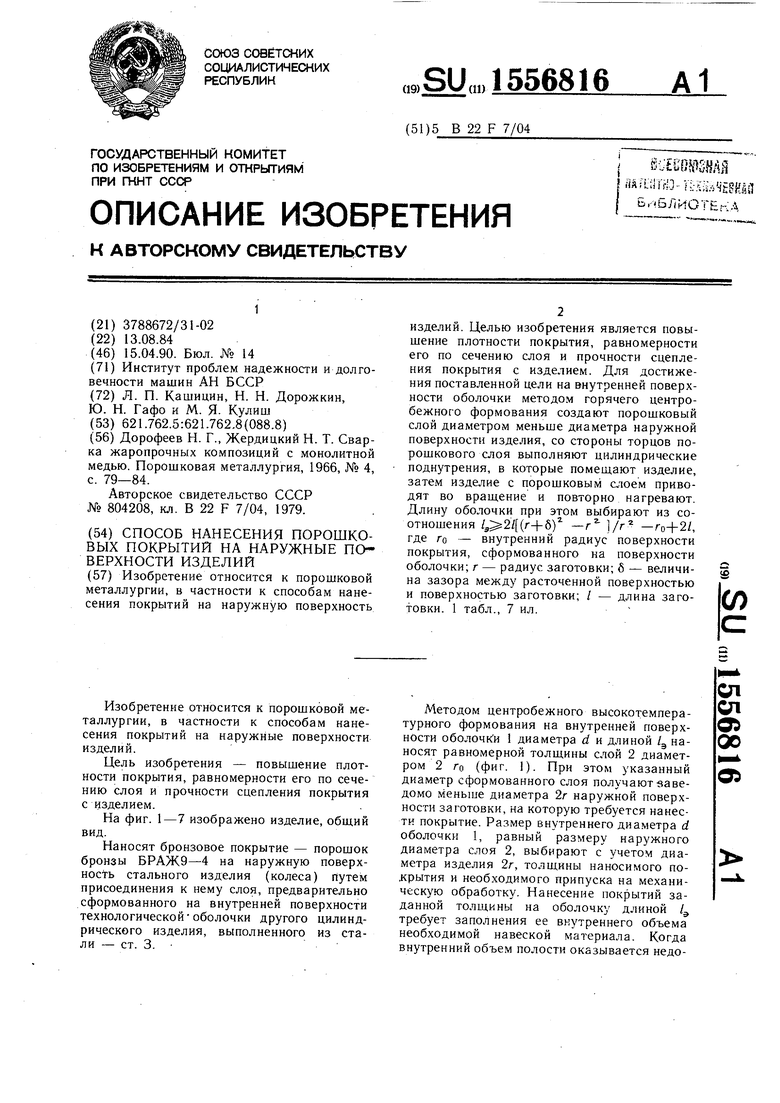

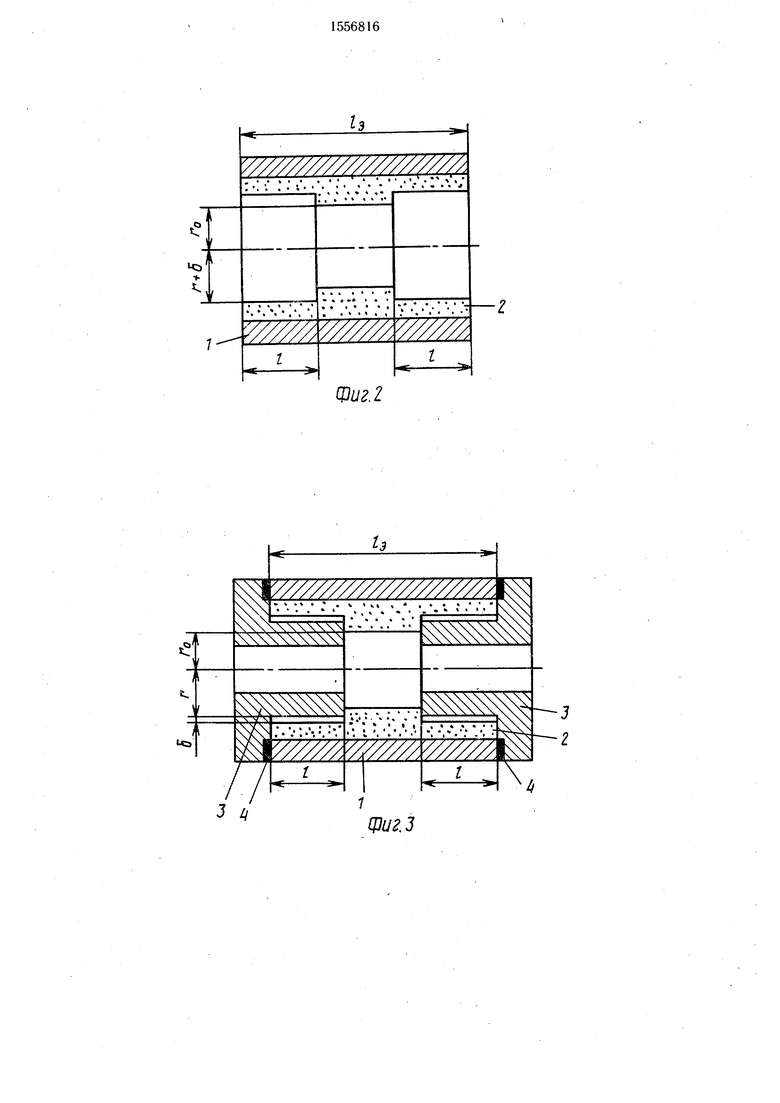

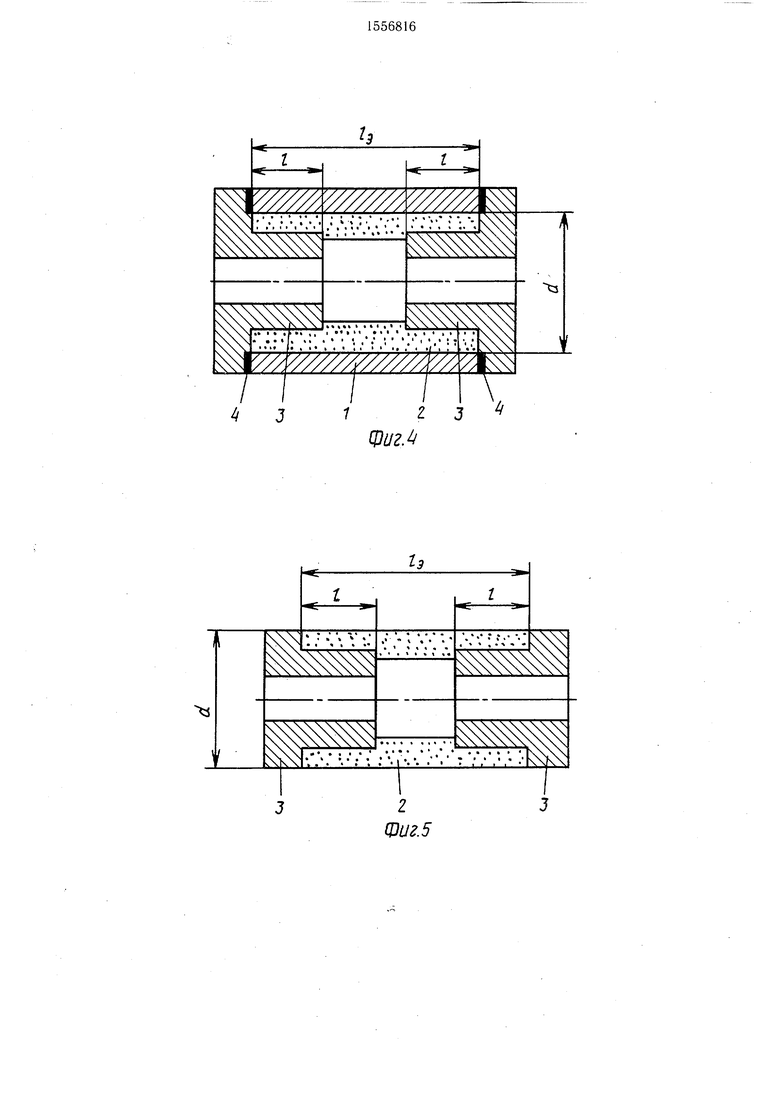

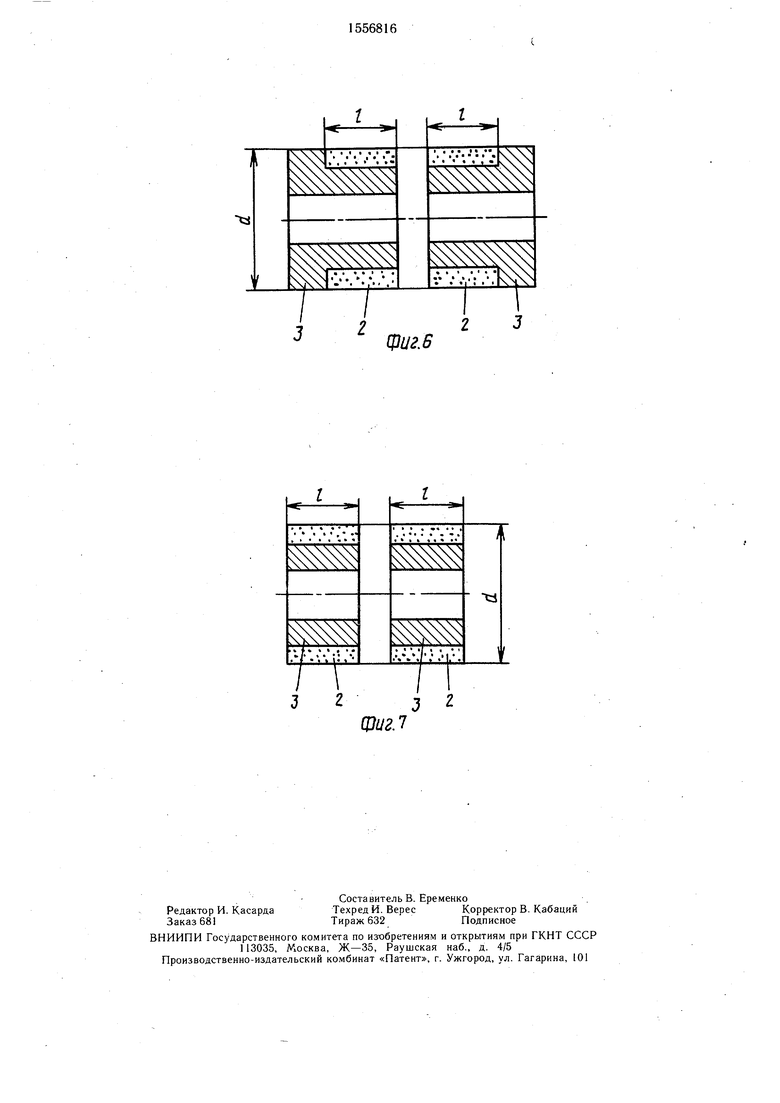

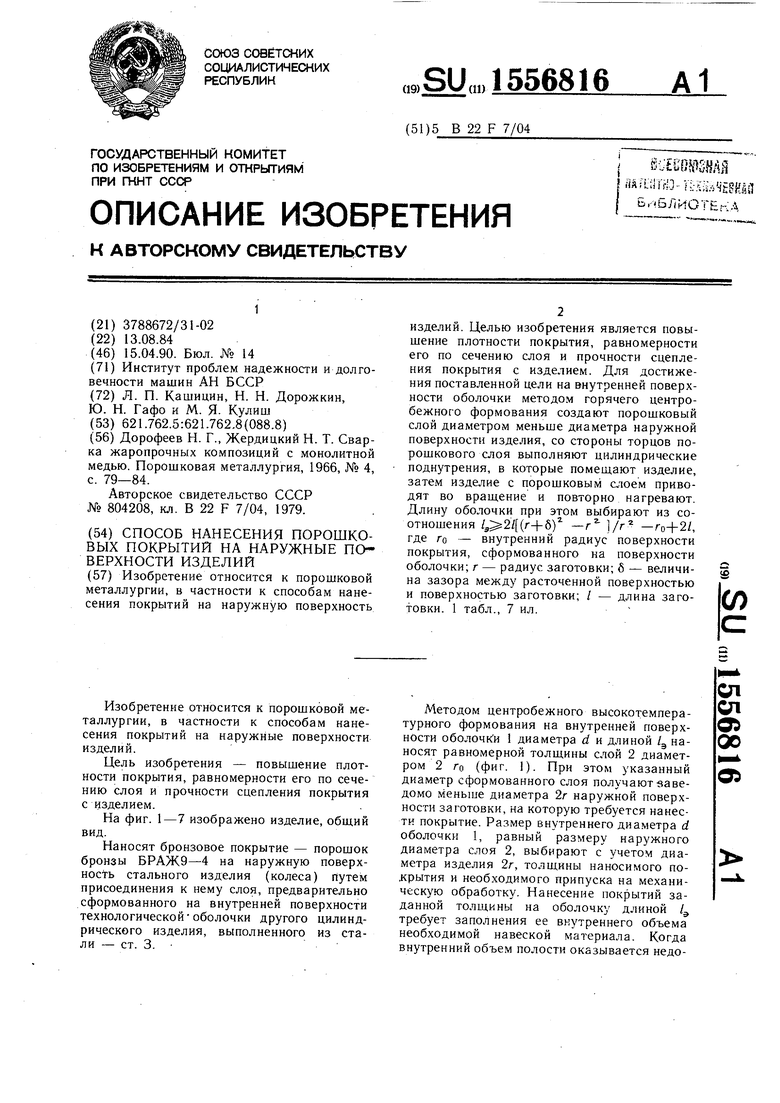

На фиг. 1-7 изображено изделие, общий вид.

Наносят бронзовое покрытие - порошок бронзы БРАЖ9-4 на наружную поверхность стального изделия (колеса) путем присоединения к нему слоя, предварительно сформованного на внутренней поверхности технологической оболочки другого цилиндрического изделия, выполненного из стали - ст. 3.

Методом центробежного высокотемпературного формования на внутренней поверхности оболочки 1 диаметра d и длиной /э наносят равномерной толщины слой 2 диаметром 2 го (фиг. 1). При этом указанный диаметр сформованного слоя получают заведомо меньше диаметра 2г наружной поверхности заготовки, на которую требуется нанести покрытие. Размер внутреннего диаметра d оболочки 1, равный размеру наружного диаметра слоя 2, выбирают с учетом диаметра изделия 2г, толщины наносимого покрытия и необходимого припуска на механическую обработку. Нанесение покрытий заданной толщины на оболочку длиной /э требует заполнения ее внутреннего объема необходимой навеской материала. Когда внутренний объем полости оказывается недоСПСД

О 00

ОЭ

статочным, чтобы разместить в нем требуемое для получения заданной толщины слоя количество сыпучего материала (например, вследствие того, что используются стружка и порошок с малым насыпным весом), то указанный материал доуплотняют подпрессов- кой.

Высокотемпературное формование покрытия осуществляют на любой центробежной установке (скорость вращения 2500 об/мин, с индуктором), позволяющей вращать нагре- тую (индуктором) оболочку и размещенный в ней материал вокруг ее собственной -оси.

Для порошкового материала температуру первого нагрева в момент формования слоя 2 целесообразно не доводить до плавления, т. е. вести процесс формования слоя в режимах спекания.

Из сформованного на оболочке цилиндрического слоя равномерной толщины изготавливают (фиг. 2) заготовку будущего покрытия. Для этого в полученном слое 2 дли- ной /з со стороны торцов делают токарной расточкой поднутрения диаметром 2 (г+б) на длину /.

Полученную таким образом разнотолщин- ную заготовку слоя 2 с излишком материала в средней части (фиг. 3) сопрягают с наружной поверхностью изделия 3. Для удобства сборки в сопряжениях предусматривают гарантированный зазор Ь.

Излишек материала в средней части слоя 2 создается для того, чтобы во время высокотемпературного нагрева произошли заполнение материалом зазоров, образовавшихся в полученной сборке, и соединение сопрягаемых поверхностей. Поэтому для заполнения зазора между наружными поверхностями изделий 3 и расточенной внутрен- ней поверхностью поднутреннего слоя 2 и получения между ними неразъемного соединения необходимо, чтобы объем материала покрытия в области, ограниченной радиусом, равным радиусу наружной поверхности изделий, был не меньше объема зазора, т. е.

л((9-2/Хг2- -о)(г+6) -г }.

Откуда

2fl(r+6) 2/ rl

В полученной сборке предусматривают герметизацию стыков между оболочкой и торцами буртов заготовки, которую обеспечивают асбестовыми прокладками 4 или путем наложения сварочных швов.

Сборку размещают в центральной установке и осуществляют вращение (скорость вращения 2500 об/мин) вокруг ее собственной оси с одновременным нагревом. Причем второй нагрев ведут при температуре не ниже температуры первого нагрева и не выше температуры плавления порошка.

В процессе вращения на предварительно сформованный порошковый материал дей

0

5

п 5 0

5

0

5

ствуют центробежные силы, под влиянием которых излишек материала из средней части слоя 2 перемещается в зазор между наружными поверхностями изделий 3 и внутренней поверхностью поднутрения. При этом материал порошкового слоя 2 одновременно доуплотняется и соединяется с наружными поверхностями изделий 3 (фиг. 4). Неразъемные соединения со слоем образуются между обращенными к нему цилиндрическими наружными поверхностями изделий и их торцовыми поверхностями буртов.

Сборку (фиг. 4) с присоединенной заготовкой слоя 2 к поверхностям изделий 3 освобождают от оболочки 1. Для этого у заготовок подрезают бурты до диаметра, несколько меньшего диаметра внутренней поверхности оболочки, а затем, если между сформованным слоем 2 и внутренней поверхностью оболочки 1 было предотвращено образование неразъемного соединения, осуществляют выпрессовку слоя и присоединенных к нему изделий. При этом подрезанные бурты у заготовок не препятствуют выходу указанной части сборки из оболочки 1. К удалению оболочки 1 методом ее разрушения (например, токарной обработкой) прибегают в том случае, если между сформованным слоем 2 и внутренней поверхностью указанной оболочки образовалось неразъемное соединение. В результате (фиг. 5) после удаления оболочки получают изделие с присоединенной заготовкой слоя, которое в средней части содержит излишек материала. После удаления этого излишка материала (фиг. 6) получают два изделия с нанесенным покрытием. Путем удаления буртов би металлические изделия (фиг. 6) могут быть преобразованы в биметаллические изделия другой формы (фиг. 7).

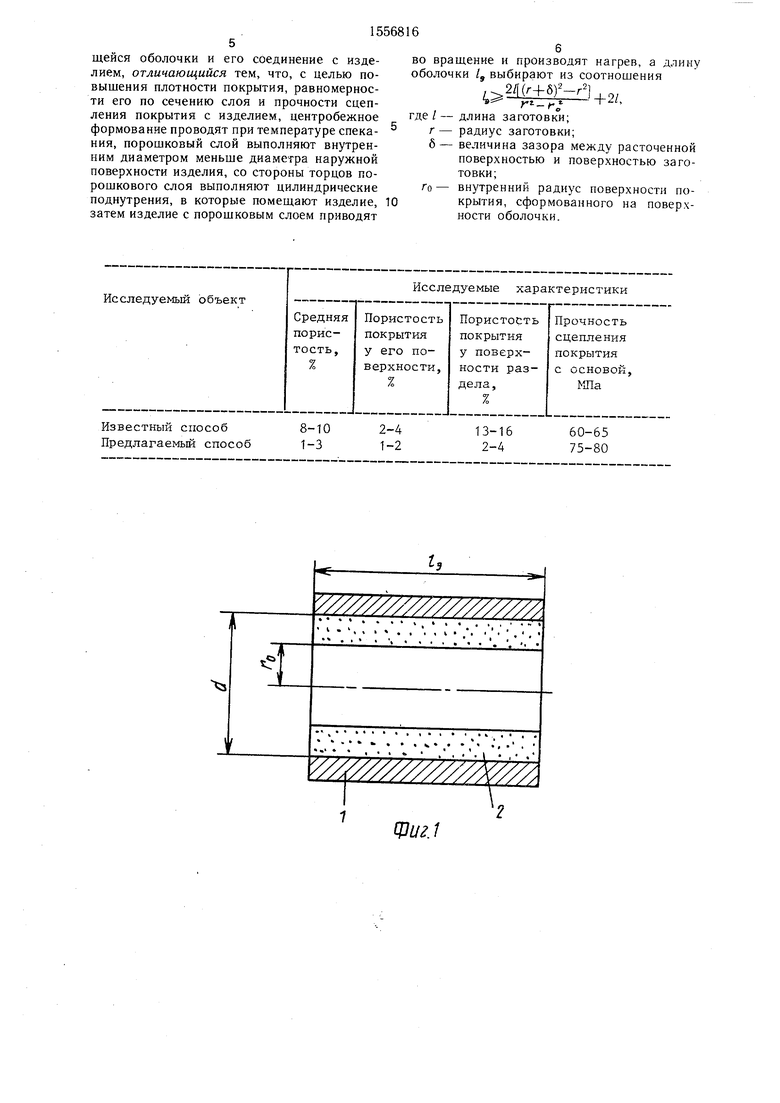

Предлагаемый способ обеспечивает воз- мсжность получения покрытий максимально возможной толщины на наружных поверхностях изделий. При этом уплотнение порошкового слоя, и припекание его к поверхности детали осуществляются при непрерывном активирующем воздействии центробежных сил. Это позволяет повысить плотность толстостенных покрытий, равномерность распределения по сечению слоя, а также прочность сцепления покрытия с деталью по сравнению с аналогичными свойствами изделий, полученных известным способом центробежного формования порошкового слоя на вращающейся оболочке, магнитно-импульсной холодной налрессовки-на наружную поверхность детали и последующего спекания (см. табл.).

Формула изобретения

Способ нанесения порошковых покрытий на наружные поверхности изделий, включающий центробежное формование порошкового слоя на внутренней поверхности вращающейся оболочки и его соединение с изделием, отличающийся тем, что, с целью повышения плотности покрытия, равномерности его по сечению слоя и прочности сцепления покрытия с изделием, центробежное формование проводят при температуре спекания, порошковый слой выполняют внутренним диаметром меньше диаметра наружной поверхности изделия, со стороны торцов порошкового слоя выполняют цилиндрические поднутрения, в которые помещают изделие, затем изделие с порошковым слоем приводят

во вращение и производят нагрев, а длину оболочки 19 выбирают из соотношения

2/(/-+б)г-г2 ъ yi- (-

о

где/- длина заготовки; г - радиус заготовки; б- величина зазора между расточенной поверхностью и поверхностью заготовки;

Го- внутренний радиус поверхности покрытия, сформованного на поверхности оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2151025C1 |

| Способ изготовления пористых порошковых материалов | 1986 |

|

SU1423281A1 |

| Способ изготовления фрикционного изделия | 2020 |

|

RU2757822C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2173244C2 |

| Способ изготовления эластичной оболочки для изостатического прессования изделий из керамических порошковых материалов | 2020 |

|

RU2742267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017586C1 |

| КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ЗАГОТОВОК С ПОДНУТРЕНИЕМ | 2007 |

|

RU2359940C1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ изготовления фрикционного изделия | 2022 |

|

RU2797303C1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий на наружную поверхность изделий. Целью изобретения является повышение плотности покрытия, равномерности ее по сечению слоя и прочности сцепления покрытия с изделием. Для достижения поставленной цели на внутренней поверхности оболочки методом горячего центробежного формования создают порошковый слой диаметром меньше диаметра наружной поверхности изделия, со стороны торцов порошкового слоя выполняют цилиндрические поднутрения, в которые помещают изделие, затем изделие с порошковым слоем приводят во вращение и повторно нагревают. Длину оболочки при этом выбирают из соотношения Lэ≥2L[(R+δ)2-R2]/R2-R2+2L, где RO - внутренний радиус поверхности покрытия, сформованного на поверхности оболочки

R - радиус заготовки

δ - величина зазора между расточенной поверхностью и поверхностью заготовки

L - длина заготовки. 1 табл., 7 ил.

1

y/////////////z m

7

Фиг.1

Ча1

.

.

Шиг.2

7////Л

3

г

Щи 2.3

V/////////%7/////////.

mm

$$$ш

//ЛУ/////

4 J12 J 4

Фг/г.4

«э

fL, V .

щ

1

$шш

ш$

32з 2

UJU 8.7

Фиг. В

2 3

mm

| Дорофеев Н | |||

| Г., Жердицкий Н | |||

| Т | |||

| Сварка жаропрочных композиций с монолитной медью | |||

| Порошковая металлургия, 1966, № 4, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-15—Публикация

1984-08-13—Подача