4

to

00

ND 00

1

Изобретение относится к порошко- ой металлургии, в частности к спо- обу получения пористых порошковых 1)атериалов.

Целью изобретения является повы- енке проницаемости пористых изде 41ий трубчатой формы, возможность ре улирования пористости, « Сущность изобретения заключается и том, что при формовании порошка ))азличного гранулометрического сост на в поле центробежных сил под дей- (;твием этих сил порошок распределяете по поверхности вращения и удер )швается в этом положении. При этом частицы большего размера и, следовательно, с большей массой стремятся расположиться как можно ближе к по- иерхности вращения, так как на них действует большая центробежная сила I дальнейшем это способствует интенсификации процесса перераспределени частиц порошка по размерам при при- недении последнего в псевдоожиженно (достояние. При псевдоожижении пото- иом газа, проходящим сквозь проница ryю поверхность вращения и располо- я;енный на ней слой порошка, силы со г ротивления потйку перестраивают ук частиц таким образом, чтобы слой частиц оказьюал наименьшее со- г ротивление прохождению газа. В то я:е время частицы располагаются по юлщине слоя пропорционально квадрату диаметра частиц. По направлени центру вращения выносятся частицы с наименьшим диаметром, а у поверхности остаются частицы с наибольшим Диаметром. После окончания псевдо- с|жижения благодаря наличию центро /. Нежных сил частицы сохраняют укладк к оторая оказьгеает наименьшее сопро- т ивление прохождению га за, а, следовательно, обеспечивает максимально в|озможную проницаемость при заданно г|ранулометрическом составе, и в то Л1|е время наличие слоя мелких частиц с беспечивает высокую степень очистк К|роме того, равномерный слой одина- KiOBbix по размеру частиц обеспечивае равномерное распределение размеров пЬр по площади фильтрации, что позв л|яет использовать предлагаемый спо- срб формования для создания равноме нЬй проницаемости материала трубча- тЬй формы, изготовленного из порошк р|азличного гранулометрического со

5

0

5

0

5

0

5

0

5

0

5

Способ осуществляют следующим образом.

Внутри полой проницаемой цилинД- рической оболочки, имеющей горизонтальную ось вращения, размещают металлический порошок с соотношением максимального и минимального размеров частиц 5-16., Затем оболочку приводят во вращениеJ и порошок под действием центробежной силы распределяется по ее внутренней поверхности. При этом происходит частичное распределение частиц порошка по размерам по толщине образующегося слоя. Затем через проницаемую оболочку подают газ, который приводит порошок в псевдоожиженное состояние, заставляя его частицы располагаться в соответствии с их размерами таким образом, чтобы они создавали наименьшее сопротивление прохождению потока газа. После этого подача газа прекращается и частицы порошка под действием центробежной силы укладываются на поверхности оболочки, образуя регулярную структуру с переменным порораспределением по толщине слоя. Одновременно внутрь оболочки вводят связующее, которое под действием центробежной силы пропитывает сформованное изделие. Скорость потока газа, скорость ожижения Uo при которой начинается процесс псевдоожижения, зависит от гранулометрического состава порошка, формы и материала ожижаемых частиц, плотности ожижающей среды, интенсивности поля центробежных сил и других факторов. От этих же параметров зависит и предельная скорость потока газа, скорость витания частиц Ug.,. вьште которой начинается транспорт мелких частиц за пределы зоны формования. При скорости потока газа, близкой к начальной скорости, происходит наиболее равномерное распределение частиц в слое. При скорости потока газа,, близкой к предельной, процесс распределения значительно ускоряется, но в этом случае может начаться кипение слоя частиц, что ПРК ЭОДИТ к

нарушению равномерности распределения частиц при укладке после прекращения подачи газа. Однако наличие поля центробежных сил сдерживает начало этого процесса. Изменяя интенсивность поля центробежных сил после окончания процесса псевдоожютения

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электростатического нанесения порошкообразных материалов | 1984 |

|

SU1212605A1 |

| Способ получения пористых порошковых материалов | 2024 |

|

RU2833540C1 |

| Способ изготовления пористых изделий из магнитных порошков | 1989 |

|

SU1650354A1 |

| Аппарат для проведения процессов во взвешенном слое | 1985 |

|

SU1318284A2 |

| Способ изготовления двухслойных пористых изделий | 1988 |

|

SU1521523A1 |

| Способ производства железорудныхОКАТышЕй | 1977 |

|

SU840170A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

| Установка для создания псевдоожиженного слоя при закалке стекла | 1982 |

|

SU1098916A1 |

| Способ очистки газа от аэрозоля, содержащего высокодисперсные твердые частицы с магнитной компонентой | 1988 |

|

SU1611396A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2012 |

|

RU2508947C1 |

Изобретение относится к порошковой металлургии, в частности к производству пористых порошковых материалов, и может быть использовано для изготовления фильтрующих элементов трубчатой формы с повышенной проницаемостью при заданной тонкости очистки с регулируемой плотностью формовки. Целью изобретения является повьш1ение проницаемости. Формуют пористую заготовку из порошка различного гранулометрического состава путем приведения порошка в псевдо- ожиженное состояние в потоке газа при его скорости выше скорости ожижения, но меньше скорости витания частиц, причем формование ведут в поле цент- - робежных сил, а скорости ожижения витания определяют из соответствующих выражений. Затем прекращают пода- с чу газа и производят пропитку связующим, а гранулометрический состав порошка выбирают с отношением максимального и минимального размеров частиц в пределах 5-16. 1 табл. О)

ctaBa,

можно регулировать плотность укладки

порошка, не изменяя при этом сам характер укладки, т.е. не изменяя структуру сформованного слоя. Если центробежные силы намного превышают с илы трения между частицами порошка, мы можем получить плотную формовку. А если центробежные силы соизмеримы с силой тяжести - получается формовка.

близкая к свободно насыпанному порош- д фильтрующую втулку, коэффициент проку. Изменение плотности формовки приводит к изменению величины и характера контактов между частицами, что влияет на прочность изделия, а также

ницаемости которой составляет 2,75 , размеры пор по толщине стенки - 24-115 мкм, тонкость очистки - 10 мкм и изменяющаяся от внутренней

к изменению пористости. Таким образом. 15 к наружной поверхности пористость

35

регулируя скорость газового потока и интенсивность поля центробежных сил, можно управлять процессом формования.

Гранулометрический состав порошка выбирают с соотношением максимального 2о и минимального размеров частиц в пределах 5-16. При соотношении размеров частиц максимального к минимального размеров меньше 5 сформованное изделие по своим фильтрующим характеристикам (коэффициенту проницаемости и др.) не превосходит изделия, полученные из порошка с одинаковым размером частиц. При соотнсйяении размеров частиц максимального и мими- мального размеров больше 16 фильтрующие характеристики также практически не улучшаются.

Пример 1. Берут порошок нержавеющей стали марки Х18Н10 с размером частиц О, 040-0, 63 мм ((

15,75). Необходимо получить из это-Т го порошка фильтрующее изделие с тонкостью очистки 10 мкм, максимально возможной проницаемости и изменяющейся по сечению пористостью. Для этого порошок з-асыпают в закрытую герметичным кожухом полую проницаемую цилиндрическую оболочку радиусом г 20 мм щение Затем через вращающуюся оболочку и

слой порошка против действия центробежных сил подают газ (воздух), который отводится через полую горизонтальную ось вращения. Критические скорости подаваемого газа, скорость ожижения Up к скорость витания U, определяют по формулам (1) и (2).При этом вязкость воздуха составляет 1,4-10 , плотность нержавеющей стали этой маркирст 7,8-10 кг/м , а плотность воздуха р 1(24 кг/м . Рассчитанные скорости составляют

25

30

40

и приводят последнюю во вра- с угловой скоростью со 25 с..

45

50

55

Uo 27 м/с и Ugj,, 35 м/с. Скорость подачи газа выбирают и„ 30 м/с. Далее поступление воздуха прекращают и вводят связующее (водный раствор поливинилового спирта), которое под действием центробежных сил пропитывает сегрегированный порошок. После спекания получают цилиндрическую

ницаемости которой составляет 2,75 , размеры пор по толщине стенки - 24-115 мкм, тонкость очистки - 10 мкм и изменяющаяся от внутренней

в пределах 0,41-0,48, что соответствует заданным требованиям.

И р и м е р 2. Берут порошок из материала той же марки, что ив примере 1, и по предлагаемому способу изготавливают фильтрующее изделие.

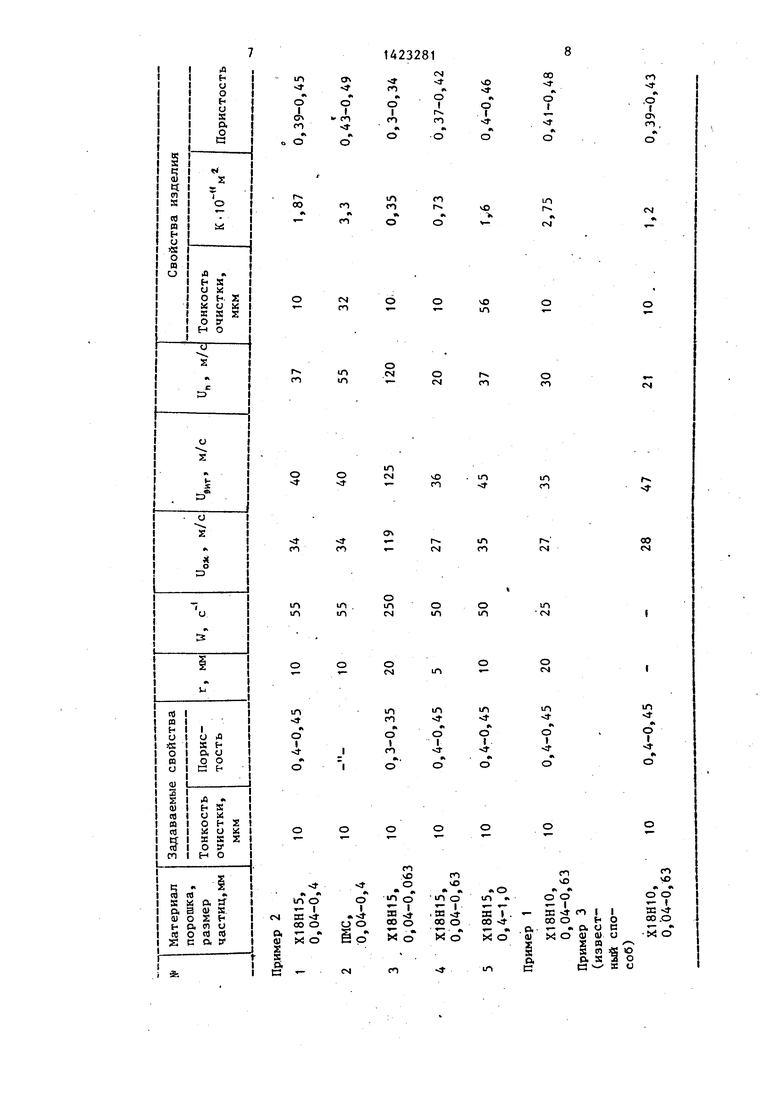

В таблице приведены параметры технологического процесса и свойства изделия, а также характеристики при

5 других режимах. ч

Пример 3 (известный способ). Порошок, марки Х18Н10 с размером частиц 0,04-0,63 мм (также как и в примере 1) засыпают в газопроницаемую

0 форму. Высота засыпки 5 мм. Затем через форму подают воздух со скоростью 21 м/с. После распределения частиц по толщине слоя заготовку спекают. Тонкость очистки изделия 10 мкм.

а коэфсЬициент проницаемости 1,2 , что меньше значения проницаемости изделия, полученного предлагаемым способом при равной тонкости очистки (пример 1).

Как видно из таблицы, при использовании порошка с отношением ра.змера частиц 0,./В„,„, находящимся в пределах 5-16, и скорости подачи гааа Uj выше, скорости витания частиц Q получают изделие с заданными свойствами (таблица,№1). Если скорость подачи газа превосходит скорость витания частиц (таблица, .№2),

то происходит закипание слоя порошка и вынос отдельных частиц. Это приводит к повьш1ению пористости и снижению тонкости очистки изделия (т.е. увеличению размера задерживаемых частиц) . В случае, когда скорость подачи газа ниже скорости начала псевдо- ожижения (таблица, № 4) пористость изделия и коэффициент проницаемости уменьшаются. Значительно снижается коэффициент проницаемости и в тех

(|;лучаях, когда отношение DMaiKc/ Mt H меньше 5 (таблица, № 3 я 5).

По сравнению с известным способом 1|федлагаемый способ позволяет при за- ;фанной тонкости очистки повысить про ицаемость в 2-2,5 раза (примеры 1 3).

Таким образом, предлагаемый способ (Ьормования пористых поройковых мате- риалов позволяет получать вдшиндриеские изделия и изделия сложной фор™ йы различной плотности и с переменным порораспределением по толщине стенки а также обеспечивать однородность

арактеристик по всей дгшне изделия. Кроме того, полученные изделия облагают повышенным комплексом эксплуатационных свойств,

ормула изобретения

Способ изготовления пористых по- 1ЮШКОВЫХ материалов, включакщий за- сьшку порошка с разным размером час- тнц в форму, формование пористой заготовки приведением порошка в псевдо- окиженное состояние в потоке газа при скорости газа выше скорости ожижения, нр меньше скорости витания частиц

порошка, отличающийся тем, что, с целью повьшения проницаемости пористых изделий трубчатой формы, возможности регулирования пористости, форму с порошком вращают, а скорости ожижения и витания определяют по формулам

т, {« 729 Г 1 ..1

р w:d;f ljd;f7p7pr-t).rj

Г, ф .h , 1 1

ы.,(ppГ- 1-rJ

- 77,7U,h

где

и„

1 РГ/РГ - 1)ОЭ2.Г

Т400

J - кинематическая вязкость газа 1 - средний размер частиц порошка соответственно плотность ма-

териала порошка и газа; со - угловая скорость вращения; - радиус вращения. После прекращения подачи газа производят пропитку заготовки связующим, а порошок использ.уют с соотношением наибольшего и наименьшего размера частиц 5-16,

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU411958A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1257933, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-15—Публикация

1986-06-26—Подача