Предлагаемьш сварочный стан относится к оборудованию для изготовления прямошовных труб электродуговой сваркой. Известным трубозлектросварочным установкам присущи низкая скорость сварки (до 1,5 м/мин) и ограниченность сортамента изготовляемых труб. Возможность повышения скорости сварки труб с толщиной стенки до 2 мм, например, из нержавеющей стали типа 18-8 ограничена ввиду появлени продольных трещин в сварном шве и разрыва его тангенциальными напряже1шями после выхода трубы из сварочного калибра. При относительно больщой скорости сварки металл сварного шва не успевает закристаллизоваться из-за недостаточного времени пребывания его в сварочном калибре. Известны сварочные узлы, предназначенные для предотвращения образования разрывов и трещин в сварном щве при сварке труб на повышенной скорости и представляющие собой неподвижные цилиндрические проводки, подвижные проводки (цепной сварочный узел), роликовые проводки и валковые сварочные узлы с различным числом и расположением роликов и валков. Недостатком неподвижных Щ1линдрических проводок является невысокое качество поверхности труб. Цепной сварочный узел обладает недостаточной прочностью, что объясняется сложностью его конструкции. Роликовые проводки и валковые сварочные узлы не позволяют удерживать кромки трубной заготовки в сведенном состоянии на участке необходимой длины, так как валки или ролики, диаметр которых, как правило, больше диаметра трубы, устанавливаются из большом расстоянии один от другого, обусловленном их размерами. Дальнейшее уменьшение д 1аметров валков и роликов приводит к их заклиниванию из-за перегрева и к снижению прочности сварочного узла. Возможность увеличения скорости сварки труб с толщиной стенки более 2 мм ограничена в связи с низкой скоростью проплавления свариваемых кромок по толщине. По зтой причине максимальная толщина стенки изготавливаемых труб составляет 3 мм. Связанное с повышением скорости сварки увеличение силы сварочного тока и давления электрической дуги на расплавленный металл сварочной ванны, а также относительно низкая температура металла в околошовной зоне приводят к образованию на наружной поверхности сварного шва так называемых подрезов, представляющих собой значительные по величине продольные углубления по обеим сторонам сварнию шва. Ilojipeji, .)1 кичсс ;о и я ля1отся браком.

Цель изобретения ь;(-;ып)ски. произас ди.к .ьHOC1U и улучшения качеи «а )OJ. liivO.

В П1)едпагаемс,м сварочно.м сга.че усгановки .-ьчн изготовления труб эяектро;1уг 1-)вой сваркой, содеч)жащем индуктор прсдва|)Итслы О50 нагрева кромок трубной заготовки токами высокой частоты я шовосжимашшле ро/щки, после-л; ие установлены таки.м образом, чш расстояние между ося.ми вращения последойзтелыю расположениях и,ю,чь оси трубь роликов меныпе их /даамегра.

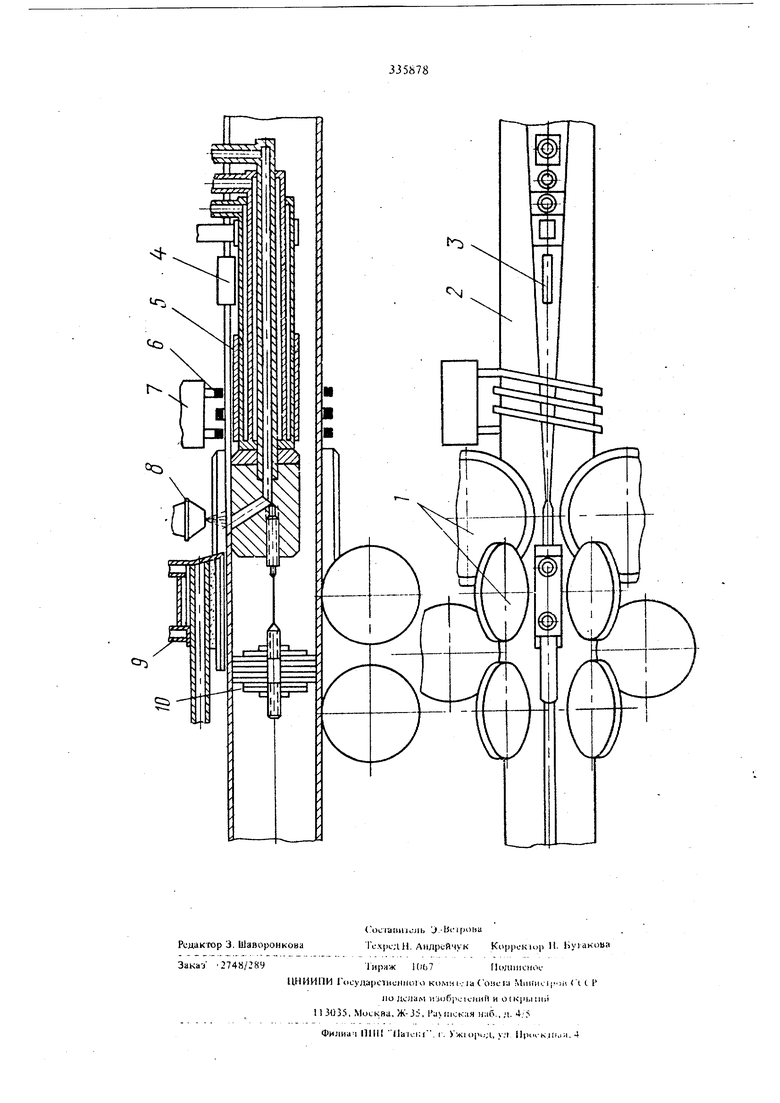

Описываемый CTaii изображен на . Свароч 1ый стан содержит сварочные валки и иювоежимающис ролики 1, удерживающие сваренные кромки трубной з;1ГО1Овкй Г. в сведенном состоянии; ИJOвoнaJlpaвляк;н ee устройство 3; водоохлажгаемое устройсгно 4 ;tiH поддува; ферригные кольяа 5; индукто) 6 ,uui Н1)сдвариге.1ь:-1ого нагрева кромок заготовки токами высокой HaciOTi i; грансформатор 7; сварочную 1о.ювку 8 ;1Пя ;)ЛектродугоЕой сварки; ох.1аж;щемое ycTpoiscTBO 9 для донолнительной зангигы на 1ужной поиерхности сварочною нлва инертным газом; ycipoiiciBo 10 IIJIK дополнительной зашиты внуптенней иоверхносж сварочного шва ииертны.м 1азом.

Трубная заготовка иро.ко/шт через индуктор, нг.цключеиный ко вторичной обмотке трансформато; а. В индукторе производится 11редварительный иа1 кромок трубной хпотовки гоком высокой чисюты до необходимой 1емперату)ы без прихватки или сварки.

Ферритньш кольца, установленные на устройстве Д1гя поддува, способствуют кониентращш токов вь сокой частогь на кромках трубной заготовки, благода)я чему уменьшаются нагрев остальной части сечения трубной заготовки и мощность, расходуеь.шя на предвари гельн1 1Й нагрев.

Поскольку применяемое устройство ддгя поддува в уоловнях Н1)едварительного нагрева т{) заготовки без его охлаждения является неработоспособным, а понагшние охлаждаюшей жидкости внутрь грубы нри электродуговой сварке недопусти ю, так как приводат к образованию дефектов в св.ном шве, Применено водоохлаждаемое устройство 4, состоящее из солла для поддува и штанги, изготовленной из концентрически расположенны медчых трубок. По внутренней Т)убке в сонло поступает инертный газ, а остальные две трубки, в которых осуществлнегея циркуляция охлаждающей жащкости, служат для охлаж;11..ния устройства в услвиях лре шарительного нагрева кромок.

Шовонаправляющее устройство пред11азначено для направления кромок трубной заготовки иод электрод сварочной головки с помощью которойосущесааляется сварка илаБле-нг.ем предварительно нагретых кромок Т|)убнон з; готовки. Благодаря нреДЕарительному )Ш1рену иовьпиается скорость проплавлелия свариваем.ix кромок трубной заготовки

ki.;i-:vi и ролики .,;ipi;-iikii и cuuia ;1срживак)| сиа; ;lit,. кромки .:i чаги.онки в сьелонном сое- 1 rs.iHiitiH па ДЛ11Н.. i;eiM; i aiiMon для ох.чаждения сварH014J liUia до feviiJepaiyiibi, нри которой предел прочноеги мeIaлJ(a шва буде вьпае тангеНШ.альных нанряжений, возникающих в нем вследствие упругой ои-ибки трубной заготовки. Размещение нодде 5жи аю1дих шсков в различньгх радиальных илоскостмхно лериьче7|)у грубы нозволяет расположить сварочный и пo/J, epживaющиe калибры на достаточно близком расстоянии с нелью создания nenpepbiBHoro очага сварки. Такая конструкция сварочного стана позволяет повысить скорость сварки труб путем устранения разрывов сварного шва и об 1азова|1ия в не.м п)одоль} ых 1юд действием 5 |остаи) тчнгеннлаль} ых напряжений, возникающих в процессе формовки 1рубной заготовки.

При сварке на повышенной скорости сварной Liiod трубы выходит из зоны защиты его инертным газом П})И высокой те.мнературе, что приводит к газонась н е)шю и ухудикнию свойс1в металла шва всчедствие взаимодействия его с окружающей ат.мосфер,)й. Для устранения зтого явления применяют ох-;аждаемое устройство для дополнительной зашлты наружной поверхности сварного сша инерт2 ным .азом и устройство для допол1штельной защиты внутренней поверхности сварного шва инертным газом.

Устро 1ство 9 для защиты наружной поверхности шва представляет собой металлический водоохлаждасмь|й кожух, налолнен)1ьш медной стружкой, благодаря чему создается ламинарное движение инертного газа и устраняется подсос воздуха. Защита В гутренней поверхности шва осуществляется с помощью асбестопаранитовой пробки (устройства 10), устанавливае.мой внутри трубы. Инертный газ, подаваемый jyiH поддува, накапливается внутри трубы между асбестопаранитовой пробкой и сварочной ванной.

В связи с позьидением температуры свариваемых кромок заготовки при их предварительном

нагреве усэраняются причины образова1шя подрезов на сварном шве при сварке на повыщенной скорости.

Предлагаег 1ая конструкция стана позволит уве. личить скорость сварки примерно в два раза и обеспечит возможность получения труб с толщиной I стенки 4-5 мм.

Формула изобретения Сварочный стан установки для изготовления

труб электродуговой сваркой, содержащий индуктор дая предварительного нагрева кромок трубной заготовки токами высокой частоты и шовосжимающне ролики, отличающийся тем, что, с g целью улучшения качества и увеличения произво/Ц1тель 1ости, шовосжимающие ролики установлены таким образом, что расстояние между, осями apajx jния последовательно ралоложенных вдоль оси трубы роликов меньше их ;1ламетра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| Устройство для сварки прямошовных труб | 1976 |

|

SU764765A1 |

| Сварочный узел непрерывного трубоэлектросварочного стана | 1989 |

|

SU1673237A1 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1977 |

|

SU707643A1 |

| Способ изготовления сварных труб | 1985 |

|

SU1273203A1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

Авторы

Даты

1976-06-25—Публикация

1970-04-10—Подача