фиг. 2

Изобретение относится к сборке деталей с гарантированным натягом и может быть использовано в машиностроении и на металлообрабатывающих предприятиях.

Цель изобретения - повышение надежности соединения с натягом.

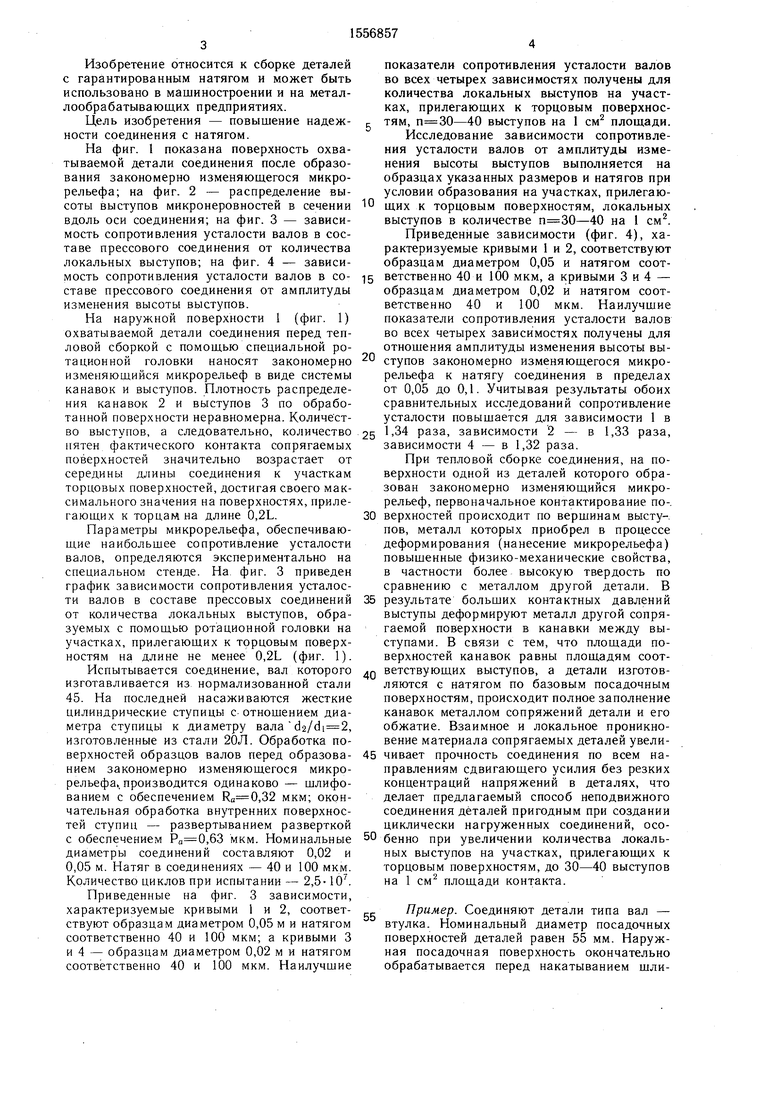

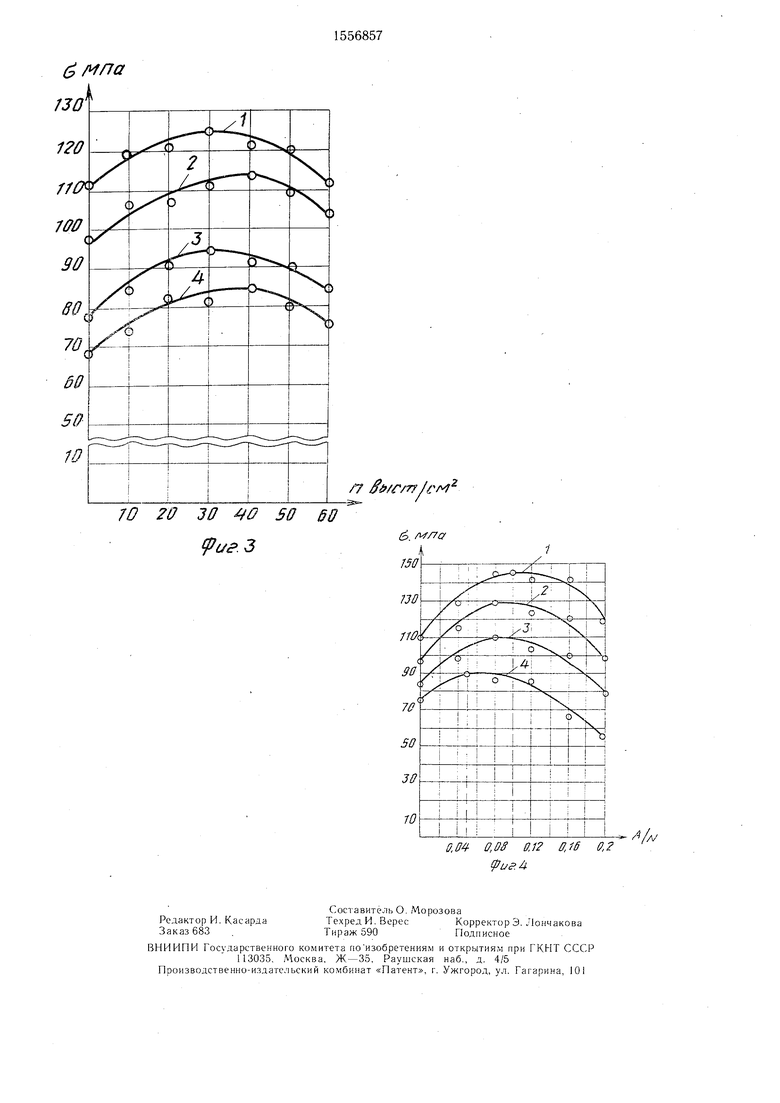

На фиг. 1 показана поверхность охватываемой детали соединения после образования закономерно изменяющегося микрорельефа; на фиг. 2 - распределение высоты выступов микронеровностей в сечении вдоль оси соединения; на фиг. 3 - зависимость сопротивления усталости валов в составе прессового соединения от количества локальных выступов; на фиг. 4 - зависи10

показатели сопротивления усталости валов во всех четырех зависимостях получены для количества локальных выступов на участках, прилегающих к торцовым поверхностям, п 30-40 выступов на 1 см2 площади.

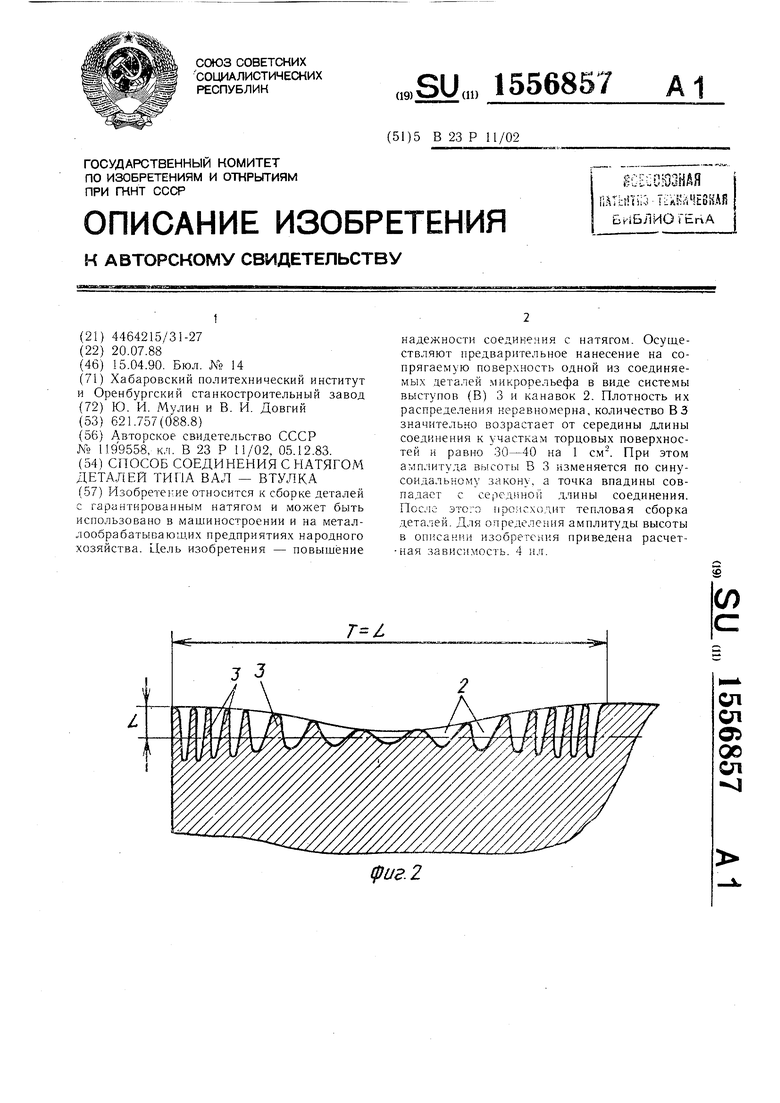

Исследование зависимости сопротивления усталости валов от амплитуды изменения высоты выступов выполняется на образцах указанных размеров и натягов при условии образования на участках, прилегающих к торцовым поверхностям, локальных выступов в количестве п 30-40 на 1 см2.

Приведенные зависимости (фиг. 4), характеризуемые кривыми 1 и 2, соответствуют образцам диаметром 0,05 и натягом соотмость сопротивления усталости валов в со- 15 ветственно 40 и 100 мкм, а кривыми 3 и 4 - ставе прессового соединения от амплитуды образцам диаметром 0,02 и натягом соот40 и 100

изменения высоты выступов.

На наружной поверхности 1 (фиг. 1) охватываемой детали соединения перед тепловой сборкой с помощью специальной ротационной головки наносят закономерно изменяющийся микрорельеф в виде системы канавок и выступов. Плотность распределения канавок 2 и выступов 3 по обработанной поверхности неравномерна. Количе ст20

ветственно 40 и 100 мкм. Наилучшие показатели сопротивления усталости валов во всех четырех зависимостях получены для отношения амплитуды изменения высоты выступов закономерно изменяющегося микрорельефа к натягу соединения в пределах от 0,05 до 0,1. Учитывая результаты обоих сравнительных исследований сопротивление усталости повышается для зависимости 1 в

во выступов, а следовательно, количество 25 раза, зависимости 2 - в 1,33 раза, пятен фактического контакта сопрягаемых зависимости 4 - в 1,32 раза, поверхностей значительно возрастает отПри тепловой сборке соединения, на поверхности одной из деталей которого образован закономерно изменяющийся микрорельеф, первоначальное контактирование по-. 30 верхностей происходит по вершинам выступов, металл которых приобрел в процессе деформирования (нанесение микрорельефа) повышенные физико-механические свойства, в частности более высокую твердость по сравнению с металлом другой детали. В

возрастает от

середины длины соединения к участкам торцовых поверхностей, достигая своего максимального значения на поверхностях, прилегающих к торцам на длине 0,2L.

Параметры микрорельефа, обеспечивающие наибольшее сопротивление усталости валов, определяются экспериментально на специальном стенде. На фиг. 3 приведен график зависимости сопротивления усталости валов в составе прессовых соединений 35 результате больших контактных давлений

выступы деформируют металл другой сопрягаемой поверхности в канавки между выступами. В связи с тем, что площади поверхностей канавок равны площадям соотИспытывается соединение, вал которого о ветствующих выступов, а детали изготов- изготавливается из нормализованной стали ляются с натягом по базовым посадочным

поверхностям, происходит полное заполнение канавок металлом сопряжений детали и его обжатие. Взаимное и локальное проникновение материала сопрягаемых деталей увели- верхностей образцов валов перед образова- 45 чивает прочность соединения по всем на- нием закономерно изменяющегося микро- правлениям сдвигающего усилия без резких

концентраций напряжений в деталях, что делает предлагаемый способ неподвижного соединения деталей пригодным при создании циклически нагруженных соединений, осос обеспечением ,63 мкм. Номинальные 50 бенно при увеличении количества лежаль- диаметры соединений составляют 0,02 и ных выступов на участках, прилегающих к

торцовым поверхностям, до 30-40 выступов на 1 см2 площади контакта.

от количества локальных выступов, образуемых с помощью ротационной головки на участках, прилегающих к торцовым поверхностям на длине не менее 0,2L (фиг. 1).

45. На последней насаживаются жесткие цилиндрические ступицы с- отношением диаметра ступицы к диаметру вала d2/di 2, изготовленные из стали 20Л. Обработка порельефа,. производится одинаково - шлифованием с обеспечением ,32 мкм; окончательная обработка внутренних поверхностей ступиц - развертыванием разверткой

0,05 м. Натяг в соединениях - 40 и 100 мкм. Количество циклов при испытании - 2,5-10. Приведенные на фиг. 3 зависимости, характеризуемые кривыми 1 и 2, соответствуют образцам диаметром 0,05 м и натягом соответственно 40 и 100 мкм; а кривыми 3 и 4 - образцам диаметром 0,02 м и натягом соответственно 40 и 100 мкм. Наилучшие

Пример. Соединяют детали типа вал - втулка. Номинальный диаметр посадочных поверхностей деталей равен 55 мм. Наружная посадочная поверхность окончательно обрабатывается перед накатыванием шли0

показатели сопротивления усталости валов во всех четырех зависимостях получены для количества локальных выступов на участках, прилегающих к торцовым поверхностям, п 30-40 выступов на 1 см2 площади.

Исследование зависимости сопротивления усталости валов от амплитуды изменения высоты выступов выполняется на образцах указанных размеров и натягов при условии образования на участках, прилегающих к торцовым поверхностям, локальных выступов в количестве п 30-40 на 1 см2.

Приведенные зависимости (фиг. 4), характеризуемые кривыми 1 и 2, соответствуют образцам диаметром 0,05 и натягом соот5 ветственно 40 и 100 мкм, а кривыми 3 и 4 - образцам диаметром 0,02 и натягом соот40 и 100

0

ветственно 40 и 100 мкм. Наилучшие показатели сопротивления усталости валов во всех четырех зависимостях получены для отношения амплитуды изменения высоты выступов закономерно изменяющегося микрорельефа к натягу соединения в пределах от 0,05 до 0,1. Учитывая результаты обоих сравнительных исследований сопротивление усталости повышается для зависимости 1 в

верхности одной из деталей которого образован закономерно изменяющийся микрорельеф, первоначальное контактирование по-. верхностей происходит по вершинам выступов, металл которых приобрел в процессе деформирования (нанесение микрорельефа) повышенные физико-механические свойства, в частности более высокую твердость по сравнению с металлом другой детали. В

результате больших контактных давлений

Пример. Соединяют детали типа вал - втулка. Номинальный диаметр посадочных поверхностей деталей равен 55 мм. Наружная посадочная поверхность окончательно обрабатывается перед накатыванием шлифованием до R(,32 мкм, внутренняя посадочная поверхность - развертыванием с шероховатостью до ,63 мкм, образуют натяг, равный 50±3 мкм. Перед сборкой на базовой посадочной поверхности вала с помощью специальной ротационной головки при режимах обработки: частота вращения вала 100 об/мин; частота вращения головки 2800 об/мин, диаметр шаров головки 5 мм; усилие прижатия 150 Н; поперечная подача 0,5 мм/об, образуют закономерно изменяющийся микрорельеф На участках, прилегающих к торцовым поверхностям соединения, обеспечивается образование 38 локальных выступов на 1 см2 площади поверхности, а максимальная высота выступов (амплитуда) от средней линии составляет 4 мкм. Затем производят тепловую сборку. Стойкость соединений, изготовленных по предлагаемому способу, выше на 30-50% по сравнению с известным способом. Окружные напряжения, возникающие в предлагаемом

соединении, практически . iu4 в ей длине.

Формула изобретения Способ соединения с натягом деталей типа вал - втулка, включающий предварительное выполнение на сопрягаемой поверхности одной из соединяемых деталей микрорельефа в виде системы выступов и канавок твердостью, превышающей твердость материала другой соединяемой детали, и последующую сборку деталей тепловым методом, отличающийся тем, что, с целью повышения надежности соединения, микрорельеф выполняют высотой, изменяющейся вдоль оси соединения по синусоидальному

закону с периодом, равным длине соединения, и амплитудой, составляющей 0,05- 0,1 величины натяга, при этом центр впадины синусоиды расположен в середине соединения, а количество выступов на концевых участках соединения составляет 30- 40 на 1 см2 площади

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| Способ соединения с натягом деталей типа вал-втулка | 1983 |

|

SU1199558A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1980 |

|

SU1042943A1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1555101A1 |

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1990 |

|

SU1773663A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Способ термической сборки соединений с натягом | 1990 |

|

SU1784438A1 |

| Способ соединения деталей, охватывающих одна другую | 1987 |

|

SU1611676A1 |

| Способ соединения деталей с натягом термическим методом | 1979 |

|

SU867592A1 |

Изобретение относится к сборке деталей с гарантированным натягом и может быть использовано в машиностроении и на металлообрабатывающих предприятиях народного хозяйства. Цель изобретения - повышение надежности соединения с натягом. Осуществляют предварительное нанесение на сопрягаемую поверхность одной из соединяемых деталей микрорельефа в виде системы выступов (В) 3 и канавок 2. Плотность их распределения неравномерна, количество В 3 значительно возрастает от середины длины соединения к участкам торцовых поверхностей и равно 30-40 на 1 см2. При этом амплитуда высоты В 3 изменяется по синусоидальному закону, а точка впадины совпадает с серединой длины соединения. После этого происходит тепловая сборка деталей. Для определения амплитуды высоты в описании изобретения приведена расчетная зависимость. 4 ил.

(риг 1

ё /чл а

70 20 3ff 40 SO 60 фигЗ

#ыгт/с

см

| Способ соединения с натягом деталей типа вал-втулка | 1983 |

|

SU1199558A1 |

Авторы

Даты

1990-04-15—Публикация

1988-07-20—Подача