Изобретение относится к машиностроению/в частности к способам термического соединения с натягом охватывающей и охватываемой деталей, может быть использовано для соединений зубчатых колес, маховиков, шкивов с валом, лосадок различ- ных втулок в отверстия корпусных деталей.

Известен способ термического соединения с натягом охватываемой и охватывающей деталей, включающий нанесение накаткой на поверхность охватываемой детали параллельно, перпендикулярно продольной оси, под углом к ней или в виде сетки регулярного микрорельефа равнобедренного треугольного профиля, охлаждение охватываемой детали до образования сборочного зазора, установку последней в охватывающую и выдержку полученного соединения до выравнивания температур соединяемых деталей и скрепления соединения, особенно при сборке деталей большой длины в процессе формирования

последнего сохраняются продольные деформации, зазоры между торцами деталей, исключается направленное перераспределение напряжений в зоне контакта деталей вдоль оси соединения и снижается эксплуатационная прочность этих соединений.

Целью способа термической сборки соединений с натягом является уменьшение торцевого зазора между буртиком охватываемой детали и торцем охватывающей детали и обеспечения одностороннего направленного перераспределения напряжений в зоне контакта деталей вдоль оси соединения.

Это достигается тем, что в заявляемом способе термической сборки соединений с натягом, включающем нанесение на поверхность охватываемой детали параллельно, перпендикулярно ее оси, под углом к ней или в виде сетки регулярного микрорельефа, охлаждение последней до образования сборочного зазора, согласно изобретения в

XI

N СО 00

торцевой зоне, примыкающей к буртику охватываемой детали, микрорельеф наносят перпендикулярно оси соединения, а на остальной ее свободной длине или части ее свободной длины со стороны второго торца микрорельеф наносят параллельно оси соединения. Кроме того, в торцевой зоне, примы каующей к буртику, .микрорельеф наносят также ив виде сеткич „

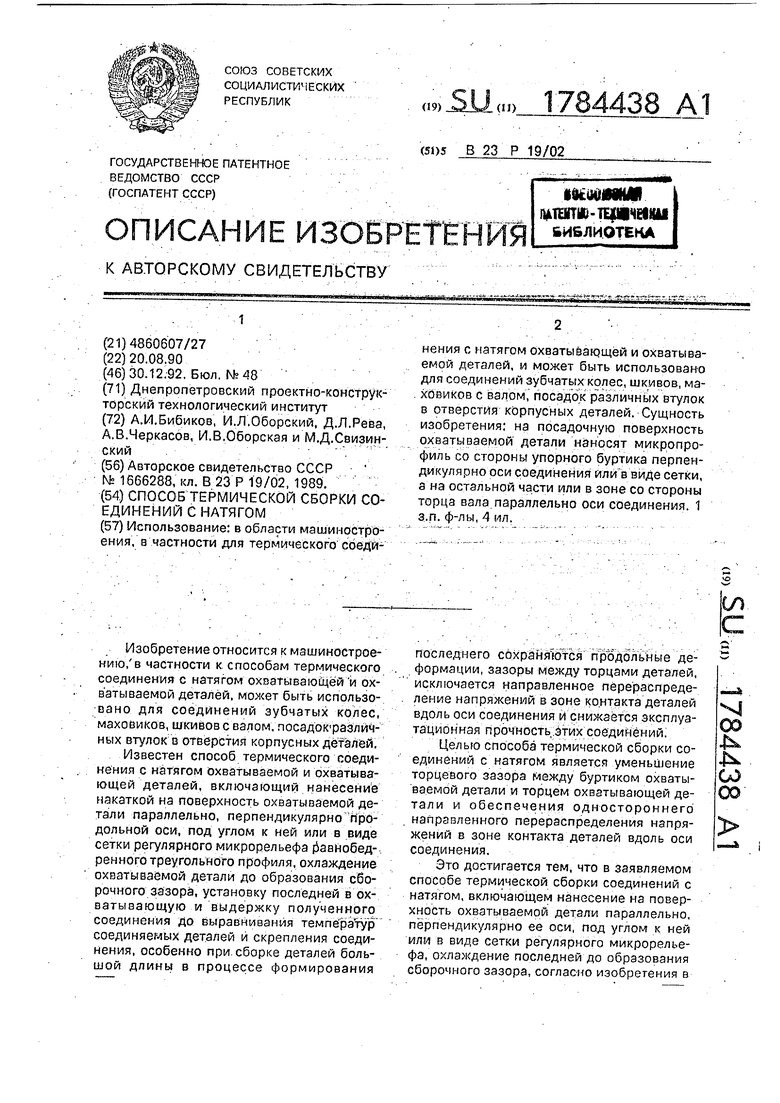

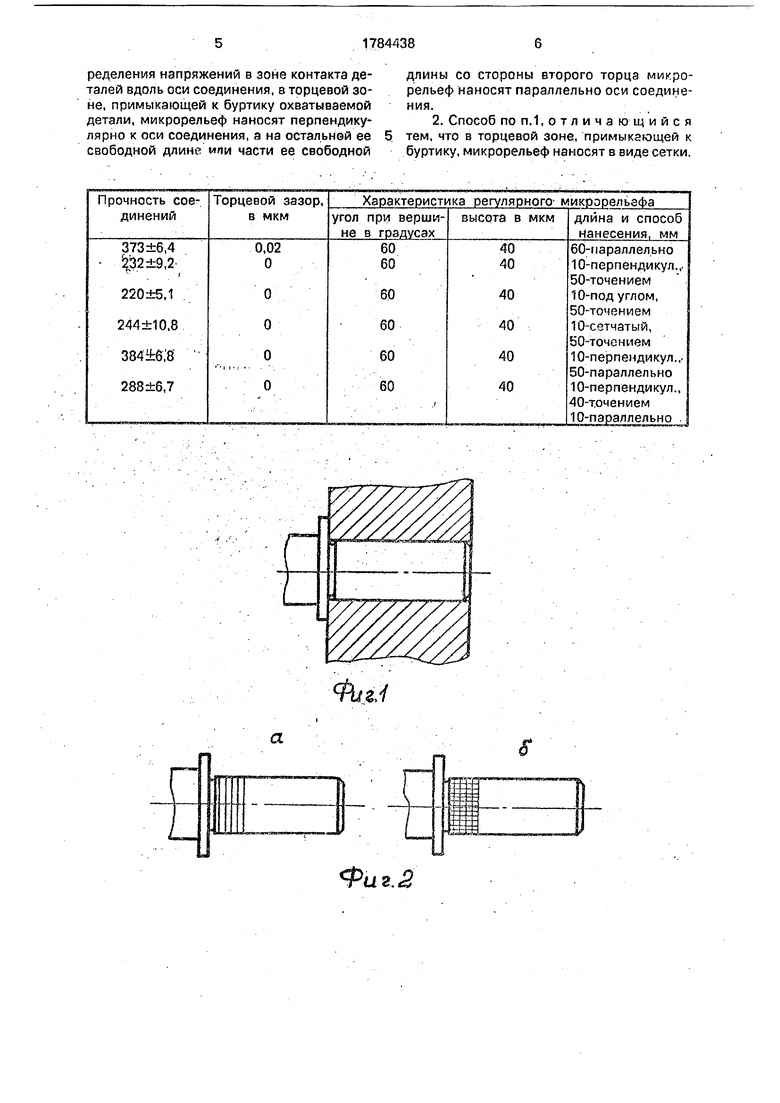

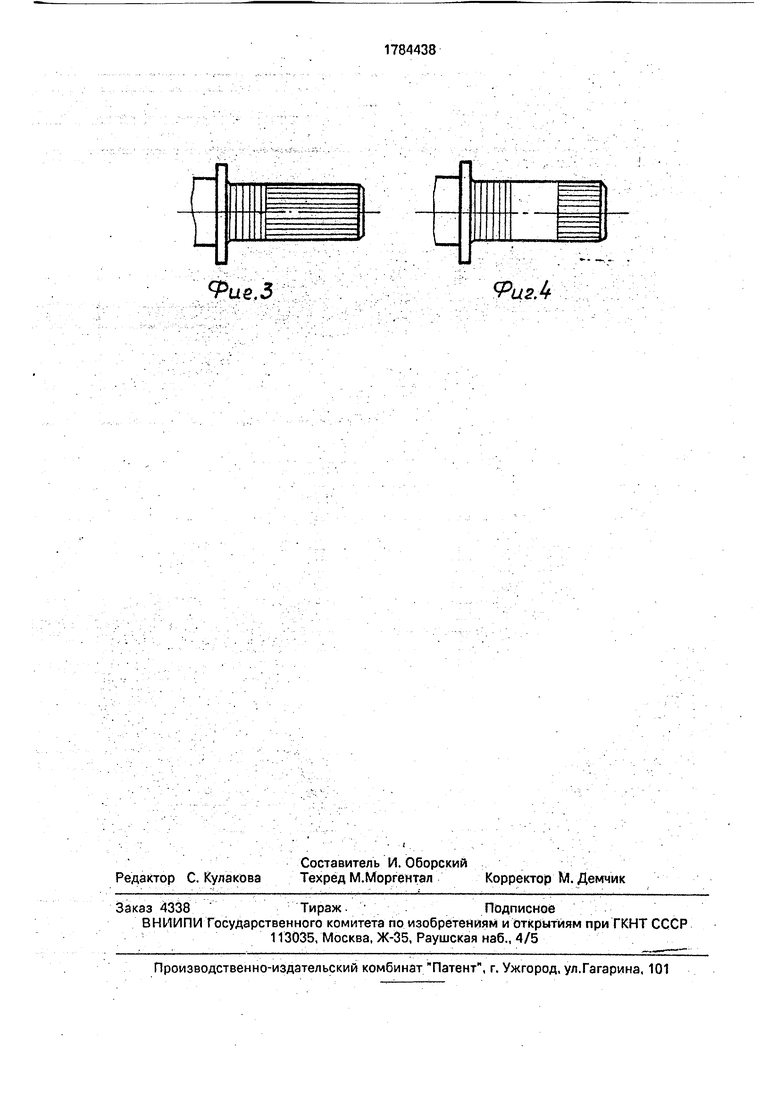

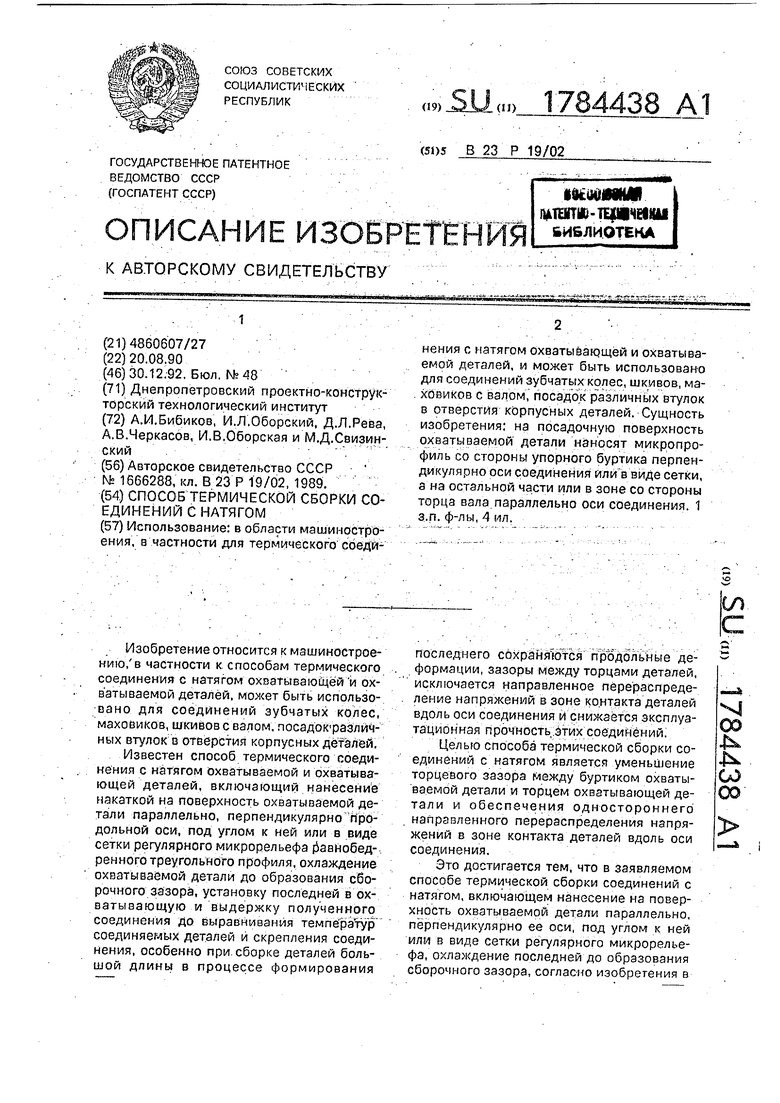

h|a . 1 представлен общий вид соединения с натягом а фиг, 2 -охватываемая деталь с микрорелГеф ом, нанесенным втор- цевой зоне, примыкающей к буртику перпендикулярно оси соединения; на фиг. 3 - охватываемая деталь с микрорельефом, нанесенным в торцевой зоне, примыкающей к буртику в виде сетки; на фиг. 4 - охватываемая деталь с микрорельефом в торцевой зоне, примыкающей к буртику охватываемой детали, выполненным перпендикулярно оси соединения, а на остальной ее свободной длине или части свободной длины со стороны второго торца микрорельеф наносят параллельно оси соединения.

Сущность заявляемого способа заключается в следующем.

Перед сборкой охватываемую деталь подготавливают путем нанесения на ее поверхность регулярного микрорельефа по одному из описанных выше приемов. После этого охватываемую деталь охлаждают до получения сборочного зазора, равного зазору посадки движения, устанавливают ее в отверстие охватывающей детали, выдерживают соединение до выравнивания температур деталей, при котором происходит внедрение микрорельефа охватываемой детали в тело охватывающей для получения прочного соединения с натягом,

Нанесение микрорельефа согласно описанному выше любому из приемов позволяет Снизитьуторцевсоединения удельное давление и продольные деформации в соединении в целом, что обеспечивает уменьшение или исключение зазора между упорным буртиком вала и горцем охватывающей детали, увеличение эксплуатационной прочности соединения, уменьшение деформационной волны в полых охватываемых деталях и повышение статической прочности соединений за счет увеличения фактической площади контакта.

Пример. Опытное соединение (фиг.1) изготавливали из стали 45. Длина соединения - 60 мм, диаметр посадки - 50 мм. Подготовлено было б партий образцов охватываемых и охватывающих 2 деталей по 5 комплектов в каждой.

После чистового точения валов 1 с шероховатостью R а 1,25-0,8 мкм проводили

измерение действительных размеров и отклонения их формы. Последняя не превышала по овальности и конусности 0,02 мм. Далее на сопрягаемой поверхности валов

1-4-й партий наносили накаткой микрорельеф высотой 40 мкм м с углом при вершине 60°. Причем на 1-й партии наносили по всей длине микрорельеф параллельно оси соединения согласно аналогу. На 2-4-й партиях

0 наносили на длине 10 мм микрорельеф со стороны упорного буртика, причем на 2-й партии перпендикулярно оси соединения, на 3-й - под углом, на 4-й - в виде сетки. На пятой партии наносили со стороны буртика

5 на длине 10 мм микрорельеф перпендмку- лярнЬ оси соединения, а на остальной части вала параллельно оси соединения. На, 6-й партии наносили со стороны буртика надди- не 10 мм микрорельеф перпендикулярно

0 оси соединения, а со стороны свободного торца вала на длине 10 мм - параллельно оси соединения.

После накатки все валы подвергали повторно измерению действительных разме5 ров, а затем растачиванием изготавливали втулку 2 с шероховатостью Ra 0,8-1,25 мкм и размерами отверстия, обеспечивающими в дальнейшем комплектование сопрягаемых пар вал-втулка с натягом 50 мкм. После

0 комплектования проводили сборку соединений с охлаждением охватываемых деталей 1 жидким азотом до -196°С. После выдержки соединений в течение 24 ч при температуре окружающей среды (+20±5°С)

5 производили измерение с помощью комплектов щупов величину торцевого зазора между упорным буртиком вала и охватывающей деталью, а затем проводили на машине Instron испытания их несущей

0 способности на осевой сдвиг. При этом с помощью динамометрического устройства фиксировали усилия сдвига в момент начала смещения деталей. Полученные результаты испытаний несущей способности соедине5 ний приведены в таблице.

Формула изобретения 1. Способ термической сборки соединений с натягом, включающий нанесение на поверхность охватываемой детали микро0 рельефа равнобедренного треугольного профиля, охлаждение охватываемой детали до образования сборочного зазора, сборку охватываемой и охватывающей деталей и выдержку полученного соединения до вы5 равнивания температур и скрепления соединения, отличающийся тем, что, с целью уменьшения торцевого зазора между буртиком охватываемой детали и торцом охватывающей детали и обеспечения одностороннего направленного перераспределения напряжений в зоне контакта деталей вдоль оси соединения, в торцевой зоне, примыкающей к буртику охватываемой детали, микрорельеф наносят перпендикулярно к оси соединения, а на остальной ее свободной длине ипи части ее свободной

длины со стороны второго торца микрорельеф наносят параллельно оси соединения.

2. Способ по п.1,отличающийся тем, что в торцевой зоне, примыкающей к буртику, микрорельеф наносят в виде сетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1989 |

|

SU1666288A2 |

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1984 |

|

SU1146169A1 |

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1990 |

|

SU1773663A1 |

| Способ соединения деталей, охватывающих одна другую | 1987 |

|

SU1611676A1 |

| Способ соединения с натягом деталей типа вал - втулка | 1988 |

|

SU1556857A1 |

| Способ неподвижного соединения деталей | 1982 |

|

SU1031712A1 |

| Способ сборки с натягом деталей типа вал-втулка | 1987 |

|

SU1428560A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 1999 |

|

RU2154564C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| Способ соединения с натягом деталей типа вал-втулка | 1980 |

|

SU1042943A1 |

Использование: в области машиностроения, в частности для термического соединения с натягом охватывающей и охватываемой деталей, и может быть использовано для соединений зубчатых колес, шкивов, ма- хОвиков с валом, посадок различных втулок в отверстия корпусных деталей. Сущность изобретения; на посадочную поверхность охватываемой детали наносят микропрофиль со стороны упорного буртика перпендикулярно оси соединения или в виде сетки, а на остальной части или в зоне со стороны торца вала параллельно оси соединения. 1 з.п. ф-лы, 4 ил.

ФигА

.2.2

Фш,3

PU2.4

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1989 |

|

SU1666288A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-30—Публикация

1990-08-20—Подача