Изобретение относится к металлургии, в частности к разработке соста-- BOB износостойкого чугуна.

Цель изобретения - повышение износостойкости .

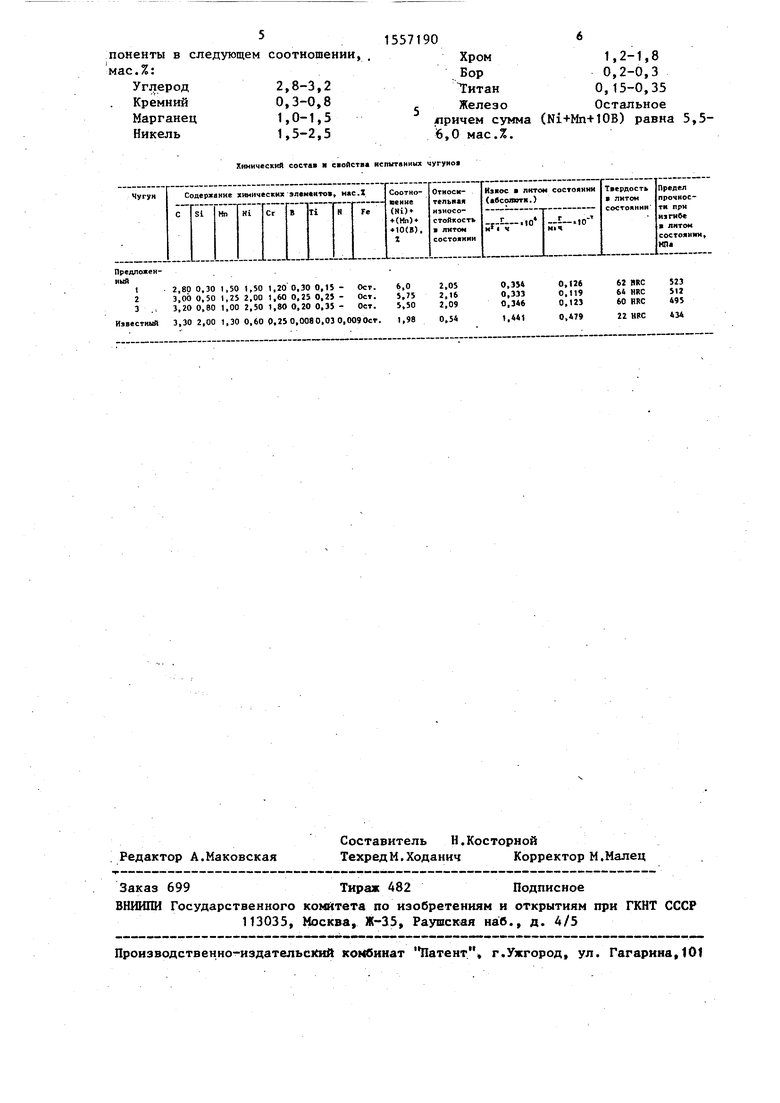

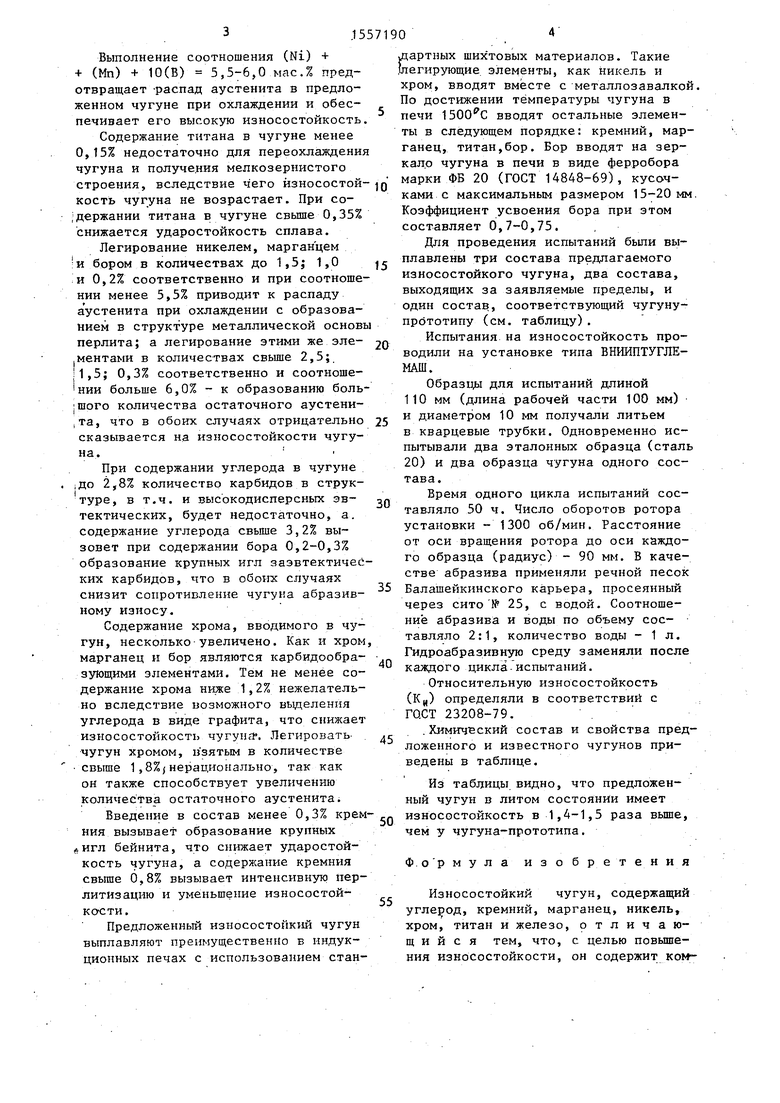

Изобретение иллюстрируется примерами конкретного выполнения, результаты которого представлены в таблице.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Легирование чугуна титаном повышает его износостойкость за счет образования специальных карбидов TiC, обладающих высокой твердостью, а также увеличения дисперсности структуры. Кроме того, раскисляющее действие титана способствует повышению коэффициента усвоения бора и, следовательно, снижению стоимости чугуна.

Комплексное легирование чугуна никелем, марганцем и бором при указанных количествах и соотношении элементов обеспечивает повышение устойчивости аустенита в предложенном чугуне при охлаждении в сравнении с чугуном-прототипом. Однако за счет значительно меньшего содержания никеля количество остаточного аустенита в структуре металлической основы предлагаемого чугуна понижено, соответственно увеличена доля мартенсита, а следовательно, и износостойкость. Кроме того, при содержании углерода и бора в указанных пределах карбидная составляющая структуры предлагаемого чугуна представляет собой,

главным образом, эвтектику очень тонкого строения; наряду с эвтекти- кой имеется незначительное количество доэвтектических карбидов небольшого размера. Высокая дисперсность карбидной составляющей также способствует увеличению износостойкости чугуна.

(Л

СП СП

5

Ј

3155

Выполнение соотношения (Ni) + + (Mn) + 10(В) 5,5-6,0 мас.% предотвращает распад аустенита в предложенном чугуне при охлаждении и обеспечивает его высокую износостойкость.

Содержание титана в чугуне менее 0,15% недостаточно для переохлаждения чугуна и получения мелкозернистого строения, вследствие чего йзносостой- кость чугуна не возрастает. При со,держании титана в чугуне свыше 0,35% снижается ударостойкость сплава. Легирование никелем, марганцем

и бором в количествах до 1,5; 1,0 и 0,2% соответственно и при соотношении менее 5,5% приводит к распаду а устенита при охлаждении с образованием в структуре металлической основы перлита; а легирование этими же эле-

.ментами в количествах свыше 2,5; 1,5; 0,3% соответственно и соотноше нии больше 6,0% - к образованию боль, шого количества остаточного аустени

30

35

40

та, что в обоих случаях отрицательно 25 сказывается на износостойкости чугуна.

При содержании углерода в чугуне

о 2,8% количество карбидов в структуре, в т.ч. и высокодисперсных эвтектических, будет недостаточно, а. содержание углерода свыше 3,2% вызовет при содержании бора 0,2-0,3% образование крупных игл заэвтектичес- ких карбидов, что в обоих случаях снизит сопротивление чугуна абразивному износу.

Содержание хрома, вводимого в чугун, несколько увеличено. Как и хром, марганец и бор являются карбидообра- зующими элементами. Тем не менее содержание хрома ниже 1,2% нежелательно вследствие возможного выделения углерода в виде графита, что снижает износостойкость чугуна. Легировать чугун хромом, взятым в количестве свыше 1,8%/нерационально, так как он также способствует увеличению количества остаточного аустенита.

Введение в состав менее 0,3% кремния вызывает образование крупных

игл бейнита, что снижает ударостойкость чугуна, а содержание кремния свыше 0,8% вызывает интенсивную пер- литизацию и уменьшение износостойкости.

Предложенный износостойкий чугун выплавляют преимущественно в индукционных печах с использованием стан45

50

55

Q

0

0

35

40

5

45

50

5

лартных шихтовых материалов. Такие тегирующие элементы, как никель и хром, вводят вместе с металлозавалкой. По достижении температуры чугуна в печи вводят остальные элементы в следующем порядке: кремний, марганец, титан,бор. Бор вводят на зеркало чугуна в печи в виде ферробора марки ФБ 20 (ГОСТ 14848-69), кусочками с максимальным размером 15-20 мм Коэффициент усвоения бора при этом составляет 0,7-0,75.

Для проведения испытаний были выплавлены три состава предлагаемого износостойкого чугуна, два состава, выходящих за заявляемые пределы, и один состав, соответствующий чугуну- прототипу (см. таблицу).

Испытания на износостойкость проводили на установке типа ВНИИПТУГЛЕ- МАШ.

Образцы для испытаний длиной 110 мм (длина рабочей части 100 мм) и диаметром 10 мм получали литьем в кварцевые трубки. Одновременно испытывали два эталонных образца (сталь 20) и два образца чугуна одного состава.

Время одного цикла испытаний составляло 50 ч. Число оборотов ротора установки - 1300 об/мин. Расстояние от оси вращения ротора до оси каждого образца (радиус) - 90 мм. В качестве абразива применяли речной песок Балашейкинского карьера, просеянный через сито № 25, с водой. Соотношение абразива и воды по объему составляло 2:1, количество воды - 1 л. Гидроабразивную среду заменяли после каждого цикла испытаний.

Относительную износостойкость (Ки) определяли в соответствий с ГОСТ 23208-79.

Химический состав и свойства предложенного и известного чугунов приведены в таблице.

Из таблицы видно, что предложенный чугун в литом состоянии имеет износостойкость в 1,4-1,5 раза выше, чем у чугуна-прототипа.

Формула изобретения

Износостойкий чугун, содержащий углевод, кремний, марганец, никель, хром, титан и железо, отличающийся тем, что, с целью повышения износостойкости, он содержит компоненты в следующем соотношении, мас.%:

2,8-3,2 0,3-0,8 1,0-1,5 1,5-2,5

1557190

Хром1,2-1,8

Бор0,2-0,3

Т:итан0,15-0,35

с ЖелезоОстальное

лричем сумма (Ni+Mn+ЮВ) равна 6,0 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2003 |

|

RU2230817C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| Чугун | 1983 |

|

SU1079685A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| Чугун | 1983 |

|

SU1082854A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401316C1 |

| Чугун | 1988 |

|

SU1576591A1 |

Изобретение относится к металлургии и может быть использовано для производства отливок, работающих в условиях износа. Цель изобретения - повышение износостойкости. Предложенный чугун содержит, мас.%: C 2,8-3,2

SI 0,3-0,8

MN 1,0-1,5

NI 1,5-2,5

CR 1,2-1,8

B 0,2-0,3

TI 0,15-0,35 и FE остальное. Изменение соотношения содержания компонентов в чугуне предложенного состава позволяет повысить износостойкость чугуна в 1,4-1,5 раза. 1 табл.

Химический состав я свойств испытанных чугуно

441

0,126 0.119

о,2з

0,479

62 ИКС 64 HRC 60 ИКС

22 НКС

523 S12

495

434

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 879884, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1990-04-15—Публикация

1987-11-30—Подача