Изобретение относится к металлургическому производству, а именно к составу стали, используемой для изготовления деталей металлургического производства с применением прогрессивных технологических процессов - больших скоростей (до 104 град/с) кристаллизации с последующим прессованием.

Целью изобретения является повышение износостойкости, окалиностойкости и термостойкости в условиях абразивного изнашивания, высоких температур и теплосмен.

Предложенное соединение ингредиентов и дополнительное введение циркония и меди в сочетании с высокой скоростью кристаллизации расплава обеспечивают получение стали с аустеиит- ной структурой и дисперсными карбидами, при этом аустенитная фаза максимально пересыщена легирующими элемен тами.

Пластическая аустенитная металлическая матрица и дисперсные карбиды обеспечивают высокую износостойкость стали в условиях абразивного изнашивания.

Повышение окалиностойкости достигается максимальной пересыщенностью железа хромом алюминием, кремнием,

VI VI 4

Но

3155

обладающими в этом состоянии высокой диффузионной подвижностью и образующими с кислородом защитную плотную окисную пленку типа шпинели, препят- ствующую окислению отливок из предлагаемой стали.

Высокая термостойкость изделий из предлагаемой стали обеспечивается наличием микрограниц между зернами быс- трозакристаллизованной стали, снятием напряжений в процессе прессования изделий.

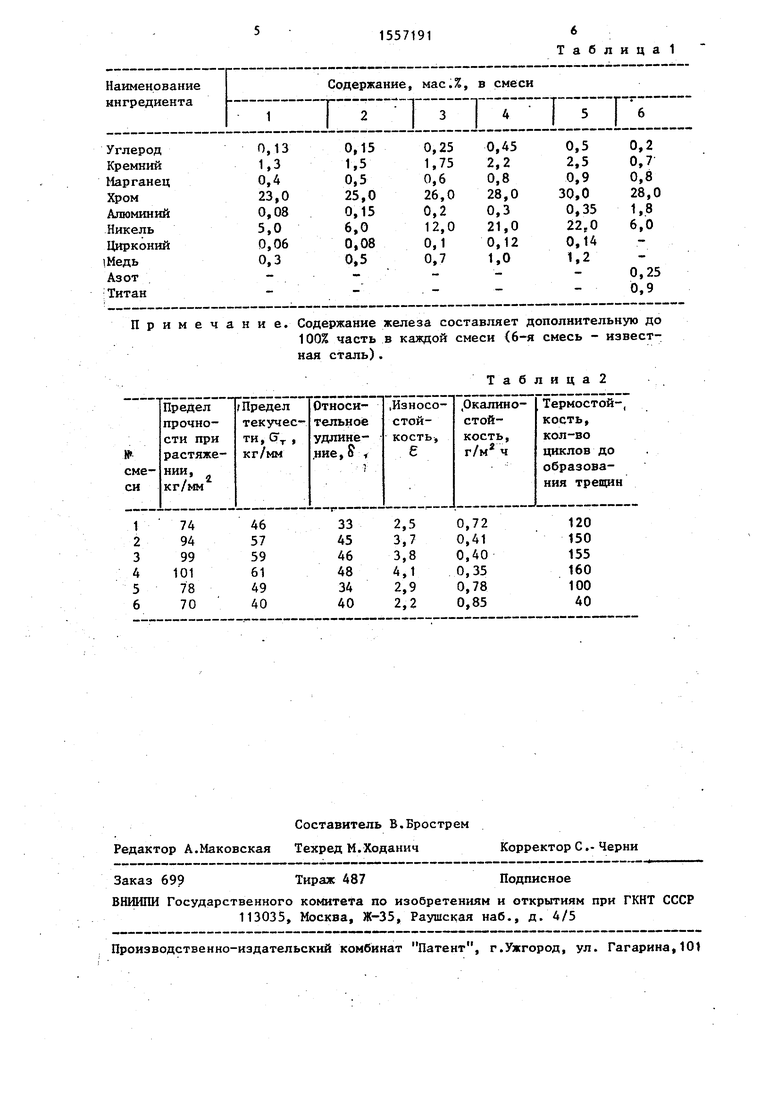

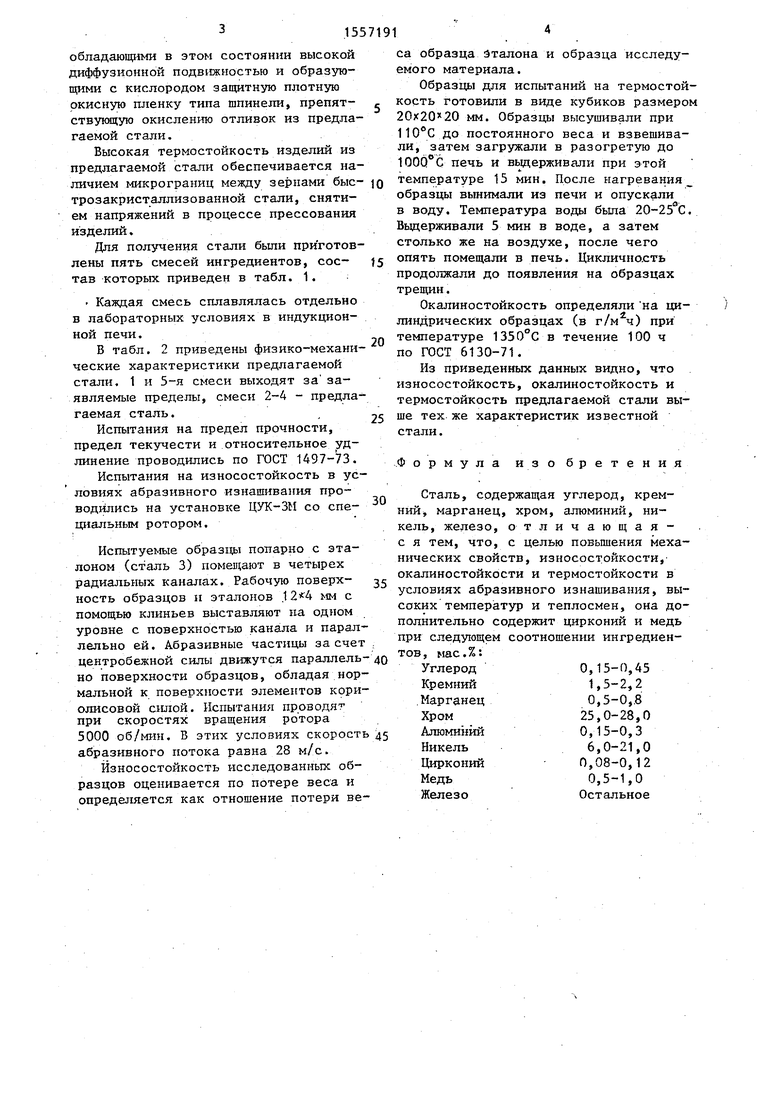

Для получения стали были приготовлены пять смесей ингредиентов, сое- тав которых приведен в табл. 1.

Каждая смесь сплавлялась отдельно в лабораторных условиях в индукционной печи.

В табл. 2 приведены физико-механи ческие характеристики предлагаемой стали. 1 и 5-я смеси выходят за заявляемые пределы, смеси 2-4 - предлагаемая сталь.

Испытания на предел прочности, предел текучести и относительное удлинение проводились по ГОСТ 1497-73.

Испытания на износостойкость в условиях абразивного изнашивания проводились на установке ЦУК-ЗМ со специальным ротором.

Испытуемые образцы попарно с эталоном (сталь 3) помещают в четырех радиальных каналах. Рабочую поверх- ность образцов и эталонов мм с помощью клиньев выставляют на одном уровне с поверхностью канала и параллельно ей. Абразивные частицы за счет центробежной силы движутся параллель- но поверхности образцов, обладая нормальной к поверхности элементов кориолисовой силой. Испытания проводя 1 при скоростях вращения ротора 5000 об/мин. В этих условиях скорость абразивного потока равна 28 м/с.

Износостойкость исследованных образцов оценивается по потере веса и определяется как отношение потери ве,

Q

t5

20

25

30

35 4045

са образца Эталона и образца исследуемого материала.

Образцы для испытаний на термостойкость готовили в виде кубиков размером 20х20х20 мм. Образцы высушивали при

110 С до постоянного веса и взвешивали, затем загружали в разогретую до

vO,

1000 С печь и выдерживали при этой температуре 15 мин. После нагревания образцы вынимали из печи и опускали в воду. Температура воды была 20-25аС. Выдерживали 5 мин в воде, а затем столько же на воздухе, после чего опять помещали в печь. Цикличность продолжали до появления на образцах трещин.

Окалиностойкость определяли на цилиндрических образцах (в г/м2ч) при температуре 1350°С в течение 100 ч по ГОСТ 6130-71.

Из приведенных данных видно, что износостойкость, окалиностойкость и термостойкость предлагаемой стали выше тех же характеристик известной стали.

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, алюминий, никель, железо, отличаю щ а я - с я тем, что, с целью повышения механических свойств, износостойкости, окалиностойкости и термостойкости в условиях абразивного изнашивания, высоких температур и теплосмен, она дополнительно содержит цирконий и медь при следующем соотношении ингредиентов, мас.%

Углерод0,15-0,45

Кремний1,5-2,2

Марганец0,5-0,8

Хром25,0-28,0

Алюмшшй0,15-0,3

Никель6,0-21,0

Цирконий0,08-0,12

Медь0,5-1,0

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1477764A1 |

| Чугун | 1985 |

|

SU1346690A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ЧУГУН | 2008 |

|

RU2374351C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| Чугун | 1982 |

|

SU1076482A1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| ЧУГУН | 2004 |

|

RU2262546C1 |

Изобретение относится к металлургии, в частности к составам стали. Цель изобретения - повышение механических свойств, износостойкости, окалиностойкости и термостойкости в условиях абразивного изнашивания, высоких температур и теплообмен. Сталь дополнительно содержит цирконий и медь при следующем соотношении компонентов, мас.%: углерод 0,15-0,45

кремний 1,5-2,2

марганец 0,5-0,8

хром 25,0-28,0

алюминий 0,15-0,3

никель 6,0-21,0

цирконий 0,08-0,12

медь 0,5-1,0

железо остальное. Улучшение физико-механических характеристик достигается за счет больших скоростей кристаллизации расплава, что повышает износостойкость в условиях абразивного изнашивания, высоких температур и теплосмен. 2 табл.

Примечание. Содержание железа составляет дополнительную до

100% часть в каждой смеси (6-я смесь - известная сталь).

Таблица2

| ЖАРОСТОЙКАЯ СТАЛЬ | 0 |

|

SU349750A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1979 |

|

SU855056A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-15—Публикация

1986-02-12—Подача