10 .2

10

20

Изобретение относится к термическому оборудованию, в частности к печам для сушки-прокалки порошкообразного продукта, например алюми-t паевой пудры, высококачественных красителей, окиси вольфрама, марганца, мертелей, песка, и может быть использовано в химической и металлургической отраслях промышленности.

Цель изобретения - повышение эффективности использования отходящего из печи тепла, упрощение конструкции печи и снижение ее габаритов.

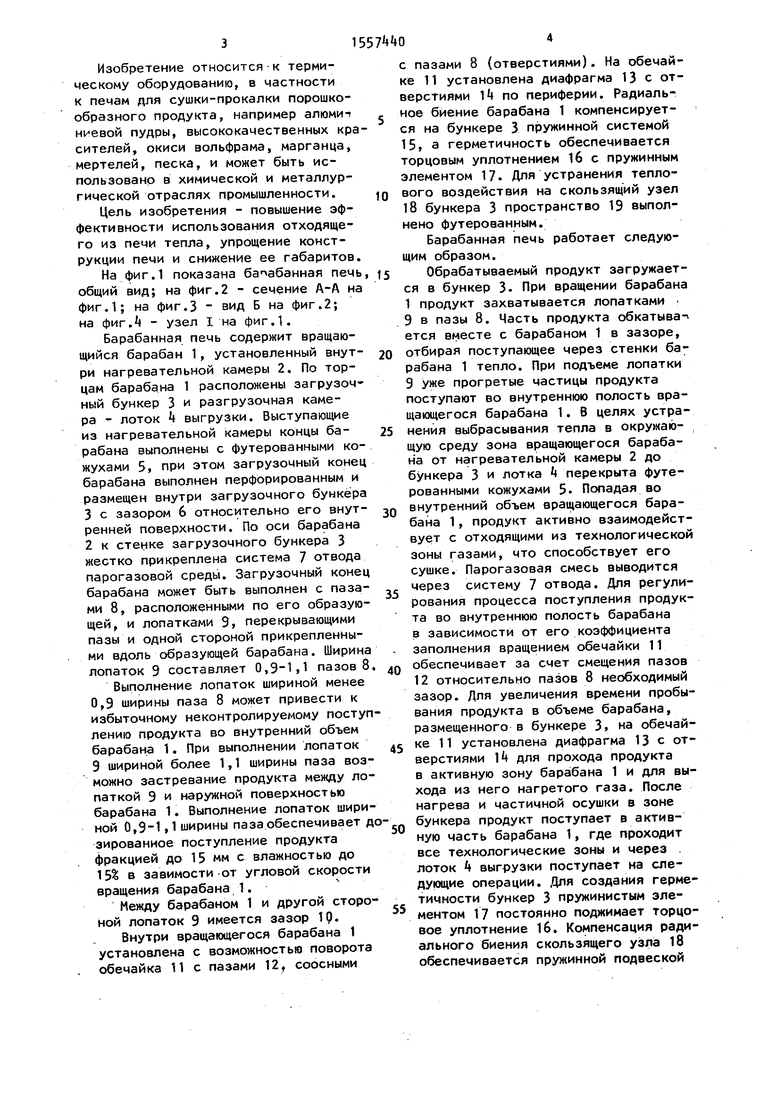

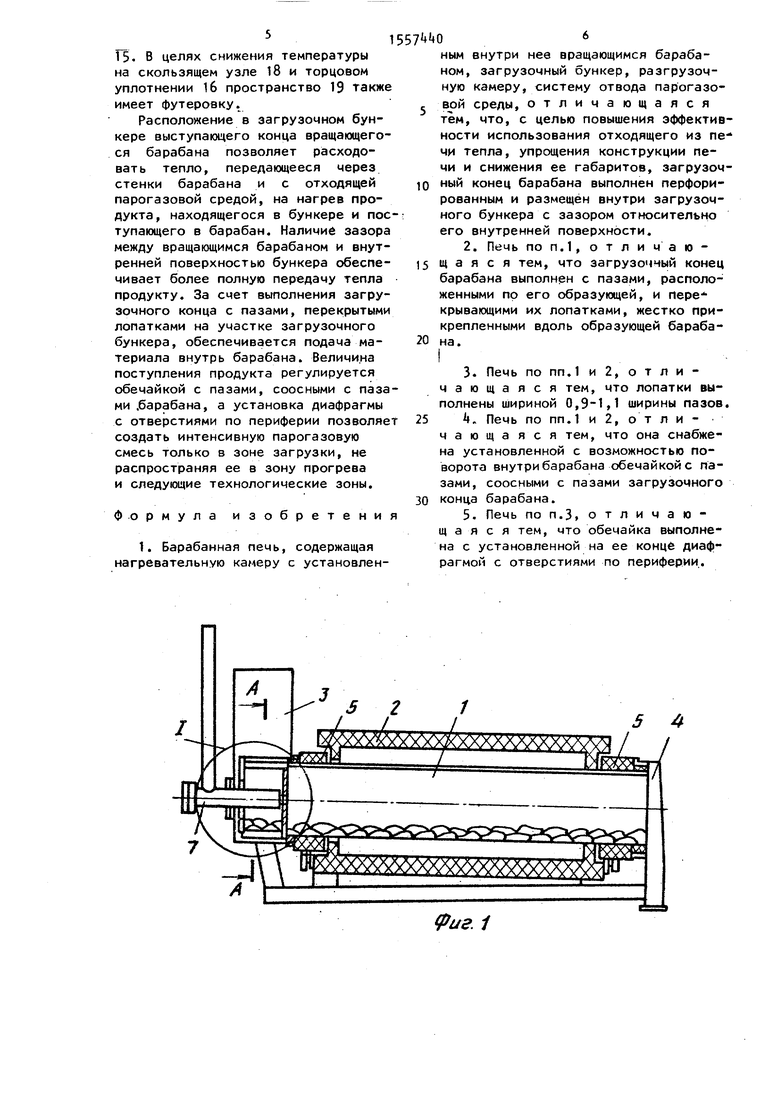

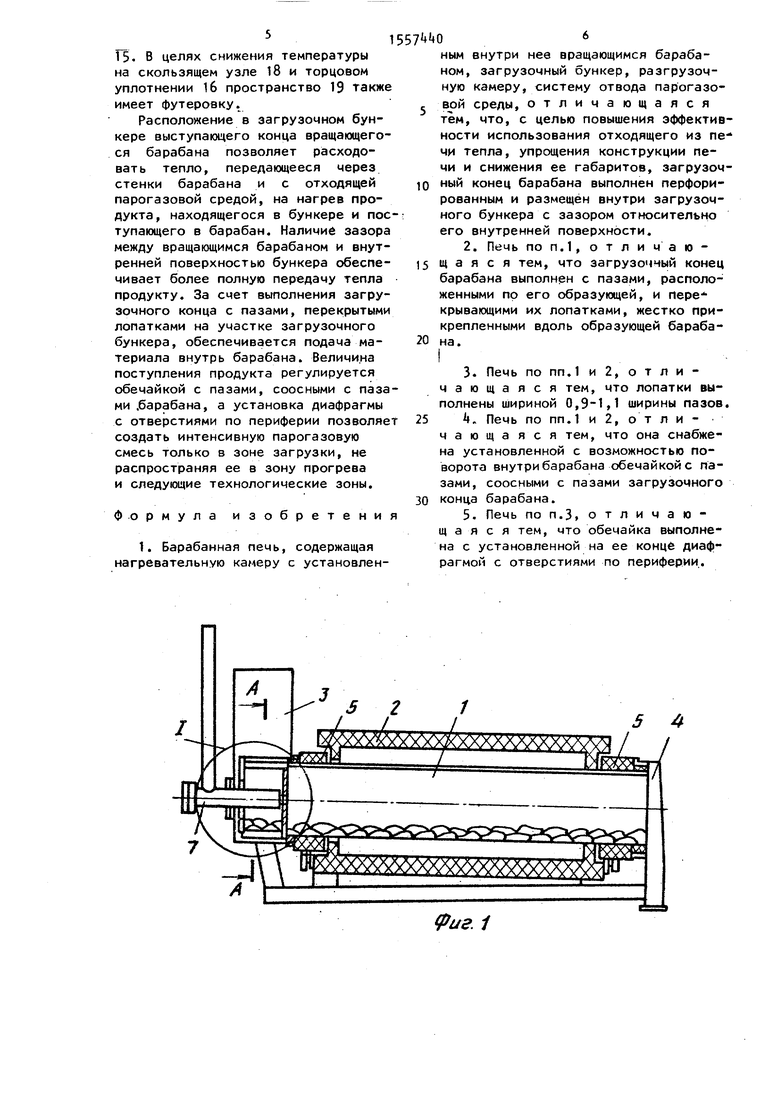

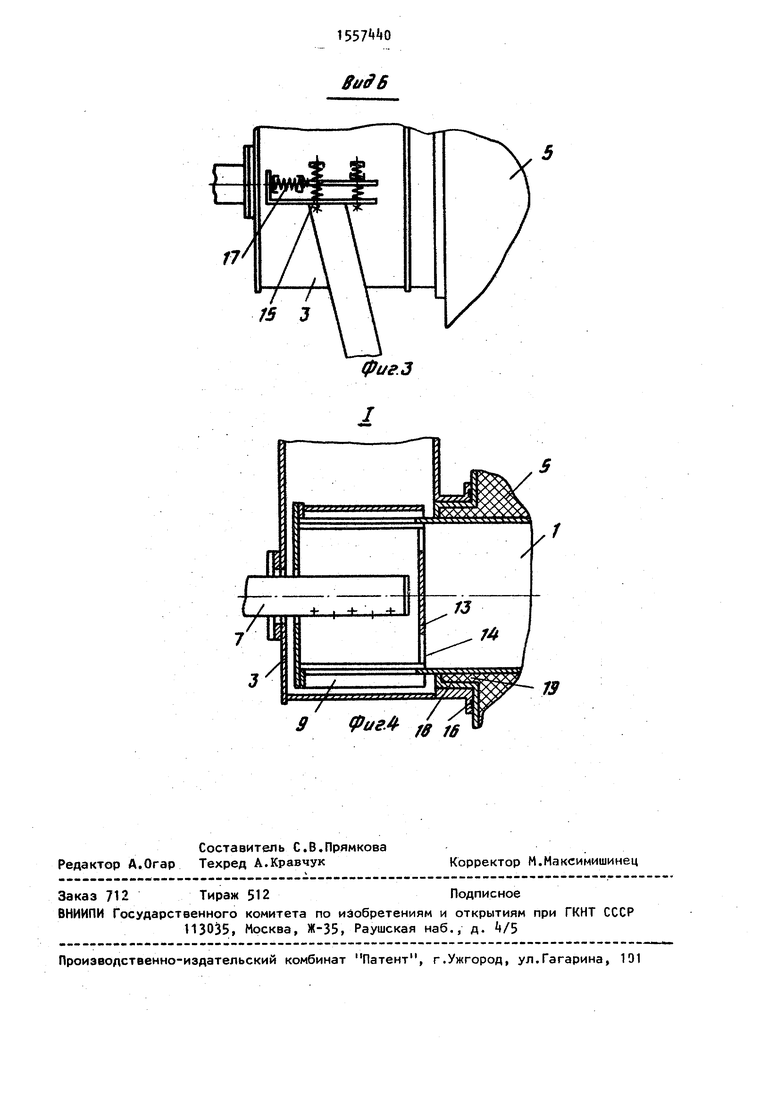

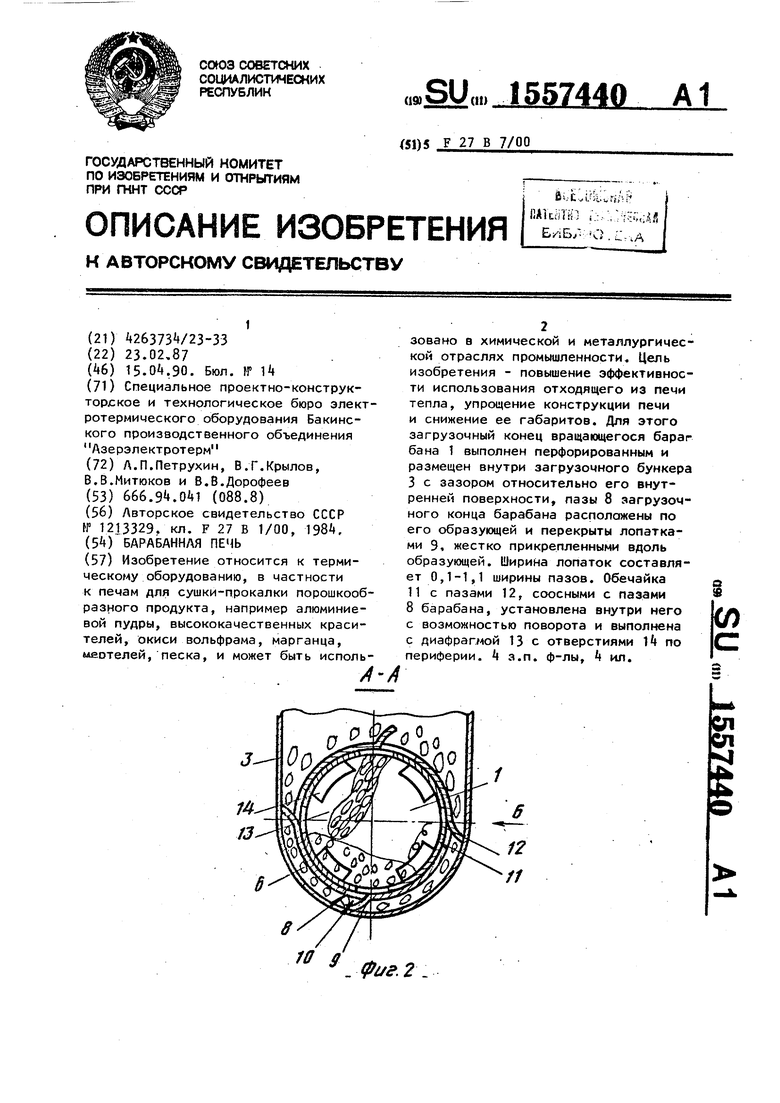

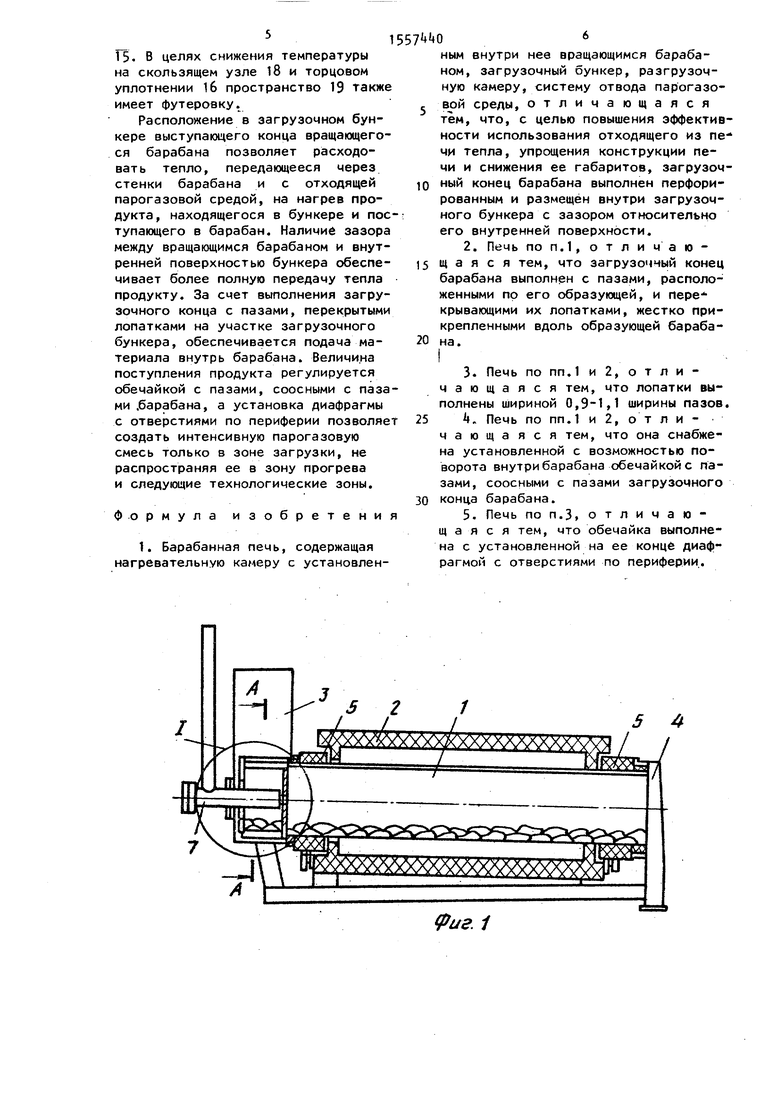

На фиг.1 показана барабанная печь, $ общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 - узел I на фиг.1.

Барабанная печь содержит вращающийся барабан 1, установленный внутри нагревательной камеры 2. По торцам барабана 1 расположены загрузочный бункер 3 и разгрузочная камера - лоток k выгрузки. Выступающие из нагревательной камеры концы барабана выполнены с футерованными кожухами 5, при этом загрузочный конец барабана выполнен перфорированным и размещен внутри загрузочного бункера 3 с зазором 6 относительно его внутренней поверхности. По оси барабана 2 к стенке загрузочного бункера 3 жестко прикреплена система 7 отвода парогазовой среды. Загрузочный конец барабана может быть выполнен с пазами 8, расположенными по его образующей, и лопатками 9, перекрывающими пазы и одной стороной прикрепленными вдоль образующей барабана. Ширина лопаток 9 составляет 0, пазов 8.

Выполнение лопаток шириной менее 0,9 ширины паза 8 может привести к избыточному неконтролируемому поступлению продукта во внутренний объем барабана 1. При выполнении лопаток 9 шириной более 1,1 ширины паза возможно застревание продукта между лопаткой 9 и наружной поверхностью барабана 1. Выполнение лопаток ширис пазами 8 (отверстиями). На обечай ке 11 установлена диафрагма 13 с от верстиями k по периферии. Радиальное биение барабана 1 компенсируется на бункере 3 пружинной системой 15, а герметичность обеспечивается торцовым уплотнением 16 с пружинным элементом 17. Для устранения теплового воздействия на скользящий узел 18 бункера 3 пространство 19 выполнено футерованным.

Барабанная печь работает следующим образом.

Обрабатываемый продукт загружает ся в бункер 3. При вращении барабан 1 продукт захватывается лопатками 9 в пазы 8. Часть продукта обкатыва ется вместе с барабаном 1 в зазоре отбирая поступающее через стенки ба рабана 1 тепло. При подъеме лопатки 9 уже прогретые частицы продукта поступают во внутреннюю полость вра щающегося барабана 1. В целях устра нения выбрасывания тепла в окружаю щую среду зона вращающегося бараба на от нагревательной камеры 2 до бункера 3 и лотка k перекрыта футе рованными кожухами 5. Попадая во внутренний объем вращающегося бара бана 1, продукт активно взаимодейс вует с отходящими из технологическо зоны газами, что способствует его сушке. Парогазовая смесь выводится через систему 7 отвода. Для регул рования процесса поступления проду та во внутреннюю полость барабана в зависимости от его коэффициента заполнения вращением обечайки 11 обеспечивает за счет смещения пазо 12 относительно пазов 8 необходимы зазор. Для увеличения времени преб вания продукта в объеме барабана, размещенного в бункере 3, на обеча 45 ке 11 установлена диафрагма 13 с от верстиями k для прохода продукта в активную зону барабана 1 и для в хода из него нагретого газа. После нагрева и частичной осушки в зоне

25

30

35

40

ной 0,9-1,1 ширины паза обеспечивает до- бункера продукт поступает в активзированиое поступление продукта фракцией до 15 мм с влажностью до 15% в зааимости от угловой скорости вращения барабана 1.

Между барабаном 1 и другой стороной лопаток 9 имеется зазор 1Q.

Внутри вращающегося барабана 1 установлена с возможностью поворота обечайка 11 с пазами 12, соосными

55

ную часть барабана 1, где проходит все технологические зоны и через лоток k выгрузки поступает на следующие операции. Для создания герме тичности бункер 3 пружинистым элементом 17 постоянно поджимает торцо вое уплотнение 16. Компенсация ради ального биения скользящего узла 18 обеспечивается пружинной подвеской

0

$

с пазами 8 (отверстиями). На обечайке 11 установлена диафрагма 13 с отверстиями k по периферии. Радиальное биение барабана 1 компенсируется на бункере 3 пружинной системой 15, а герметичность обеспечивается торцовым уплотнением 16 с пружинным элементом 17. Для устранения теплового воздействия на скользящий узел 18 бункера 3 пространство 19 выполнено футерованным.

Барабанная печь работает следующим образом.

Обрабатываемый продукт загружается в бункер 3. При вращении барабана 1 продукт захватывается лопатками 9 в пазы 8. Часть продукта обкатыва-v ется вместе с барабаном 1 в зазоре, отбирая поступающее через стенки барабана 1 тепло. При подъеме лопатки 9 уже прогретые частицы продукта поступают во внутреннюю полость вращающегося барабана 1. В целях устранения выбрасывания тепла в окружающую среду зона вращающегося барабана от нагревательной камеры 2 до бункера 3 и лотка k перекрыта футерованными кожухами 5. Попадая во внутренний объем вращающегося барабана 1, продукт активно взаимодействует с отходящими из технологической зоны газами, что способствует его сушке. Парогазовая смесь выводится через систему 7 отвода. Для регулирования процесса поступления продукта во внутреннюю полость барабана в зависимости от его коэффициента заполнения вращением обечайки 11 обеспечивает за счет смещения пазов 12 относительно пазов 8 необходимый зазор. Для увеличения времени пребывания продукта в объеме барабана, размещенного в бункере 3, на обечай- 5 ке 11 установлена диафрагма 13 с отверстиями k для прохода продукта в активную зону барабана 1 и для выхода из него нагретого газа. После нагрева и частичной осушки в зоне

5

0

5

0

5

ную часть барабана 1, где проходит все технологические зоны и через лоток k выгрузки поступает на следующие операции. Для создания герметичности бункер 3 пружинистым элементом 17 постоянно поджимает торцовое уплотнение 16. Компенсация радиального биения скользящего узла 18 обеспечивается пружинной подвеской

15. В целях снижения температуры на скользящем узле 18 и торцовом уплотнении 16 пространство 19 также имеет футеровку.

Расположение в загрузочном бункере выступающего конца вращающегося барабана позволяет расходовать тепло, передающееся через стенки барабана и с отходящей парогазовой средой, на нагрев продукта, находящегося в бункере и поступающего в барабан. Наличие зазора между вращающимся барабаном и внутренней поверхностью бункера обеспечивает более полную передачу тепла продукту. За счет выполнения загрузочного конца с пазами, перекрытыми лопатками на участке загрузочного бункера, обеспечивается подача материала внутрь барабана. Величина поступления продукта регулируется обечайкой с пазами, соосными с пазами .барабана, а установка диафрагмы с отверстиями по периферии позволяе создать интенсивную парогазовую смесь только в зоне загрузки, не распространяя ее в зону прогрева и следующие технологические зоны.

Формула изобретени

1. Барабанная печь, содержащая нагревательную камеру с установлен

ным внутри нее вращающимся барабаном, загрузочный бункер, разгрузочную камеру, систему отвода парогазо, вой среды, отличающаяся тем, что, с целью повышения эффективности использования отходящего из печи тепла, упрощения конструкции печи и снижения ее габаритов, загрузочЮ ный конец барабана выполнен перфорированным и размещен внутри загрузочного бункера с зазором относительно его внутренней поверхности.

2. Печь по п.1, отличаю15 щ а я с я тем, что загрузочный конец барабана выполнен с пазами, расположенными по его образующей, и пере крывающими их лопатками, жестко прикрепленными вдоль образующей бараба20 на.

3. Печь по пп.1 и 2, о т л и - чающаяся тем, что лопатки выполнены шириной 0,9-1,1 ширины пазов.

„ Печь по пп.1 и 2, о т л и - чающаяся тем, что она снабжена установленной с возможностью поворота внутри барабана обечайкой с пазами, соосными с пазами загрузочного

конца барабана.

5. Печь по п.З, отличающаяся тем, что обечайка выполнена с установленной на ее конце диафрагмой с отверстиями по периферии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВОЛОКСИДАЦИИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2716137C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2360196C2 |

| Устройство подачи порошка на волокнистый слой | 1991 |

|

SU1794117A3 |

| Барабанная печь | 1979 |

|

SU805036A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ И СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2452719C2 |

| ПЕЧЬ ДЛЯ СУШКИ И ПРОКАЛКИ ПАСТООБРАЗНОГО И СЫПУЧЕГО МАТЕРИАЛА | 1987 |

|

SU1494659A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| РЕАКТОР ДЛЯ ПИРОЛИЗНОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2545577C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2282804C1 |

| Устройство для ориентированной подачи полимерной тары | 1988 |

|

SU1572948A1 |

Изобретение относится к термическому оборудованию, в частности к печам для сушки-прокалки порошкообразного продукта, например алюминиевой пудры, высококачественных красителей, окиси вольфрама, марганца, мертелей, песка и может быть использовано в химической и металлургической отраслях промышленности. Цель изобретения - повышение эффективности использования отходящего из печи тепла, упрощение конструкции печи и снижение ее габаритов. Для этого загрузочный конец вращающегося барабана 1 выполнен перфорированным и размещен внутри загрузочного бункера 3 с зазором относительно его внутренней поверхности, пазы 8 загрузочного конца барабана расположены по его образующей и перекрыты лопатками 9, жестко прикрепленными вдоль образующей. Ширина лопаток составляет 0,1 - 1,1 ширины пазов. Обечайка 11 с пазами 12, соосными пазам 8 барабана, установлена внутри него с возможностью поворота и выполнена с диафрагмой 13 с отверстиями 14 по периферии. 4з.п. ф-лы, 4 ил.

Pi/a 1

MB

/

9 ФигА Ј f6

| Вращающаяся электрическая печь | 1984 |

|

SU1213329A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-04-15—Публикация

1987-02-23—Подача