Механизм 2 выполнен в виде неподвижно смонтированного под окном 12 барабана (Б) 17с кольцевым желобом 18 в нижней периферийной его части и с установленным внутри него вращающимся от привода 16 коническим столом-растекателем (СР) 19. На СР 19 смонтирована лопатка 20, размещенная в желобе 18. В стенке Б 17 выполнено отводящее окно 22 для размещения конвейера 3. Внутри Б 17 напротив окна 12 по окружности основания СР 19 смонтирован вертикальный экран 23 с отогнутым к стенке Б 17 элементом. Вершина Б 17 смещена к периферии окна 12, Тара 21 подается в БН 1, когда окно 12 перекрыто диафрагмой 13. При вращении обечайки б тара 21 равномерно заполняет БН 1. Диафрагма 13 открывает окно 12 и тара 21 поступает в желоб 18 и лопаткой 20 передается через окно 22 на конвейер 3 ориентированной по ширине. 4 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки изделий в тару | 1990 |

|

SU1724519A1 |

| УСТРОЙСТВО ДЛЯ УКУПОРКИ СТЕКЛЯННОЙ ТАРЫ КРОНЕНПРОБКАМИ | 1994 |

|

RU2039698C1 |

| Установка для укладки предметов в тару | 1982 |

|

SU1041421A1 |

| Установка для упаковывания метизов в тару | 1987 |

|

SU1446029A1 |

| Агрегат для малоокислительного нагрева | 1968 |

|

SU448911A1 |

| ЛИНИЯ СОРТИРОВКИ МНОГОКОМПОНЕНТНОЙ СМЕСИ | 2001 |

|

RU2191073C1 |

| Автомат для заточки и укладки изделий | 1978 |

|

SU776949A1 |

| СПОСОБ СОРТИРОВКИ ТВЕРДЫХ ОТХОДОВ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301711C1 |

| МАШИНА ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2188146C2 |

| Установка для укладки предметов в тару | 1987 |

|

SU1433852A2 |

Изобретение относится к промышленному транспорту и позволяет снизить износ перемещаемой тары. Устройство содержит сопряженные между собой бункер-накопитель (БН) 1, механизм 2 предварительной ориентации, конвейер 3 горизонтальной ориентации с направляющими и кантователем и склиз вертикальной ориентации. При этом БН 1 выполнен в виде неподвижной горизонтальной плиты 10 с дозирующим окном 12 в форме кругового сектора и установленной на ней вращающейся от привода 5 обечайки 6 с радиальными ребрами 7 и с прикрепленной к ее внутренней стенке наклонной к центру диафрагмой 13. Последняя имеет в плане форму окна 12. Механизм 2 выполнен в виде неподвижно смонтированного под окном 12 барабана (Б) 17 с кольцевым желобом 18 в нижней периферийной его части и с установленным внутри него вращающимся от привода 16 коническим столом-рассекателем (СР) 19. На СР 19 смонтирована лопатка 20, размещенная в желобе 18. В стенке Б 17 выполнено отводящее окно 22 для размещения конвейера 3. Внутри Б 17 напротив окна 12 по окружности основания СР 19 смонтирован вертикальный экран 23 с отогнутым к стенке Б 17 элементом. Вершина Б 17 смещена к периферии окна 12. Тара 21 подается в БН 1, когда окно 12 перекрыто диафрагмой 13. При вращении обечайки 6 тара 21 равномерно заполняет БН 1. Диафрагма 13 открывает окно 12 и тара 21 поступает в желоб 18 и лопаткой 20 передается через окно 22 на конвейер 3 ориентированной по ширине. 4 ил.

Изобретение относится к устройствам для ориентации полимерной тары в форме параллелепипеда или цилиндра горловиной вверх и может быть использовано в автоматических линиях при затаривании жидких продуктов.

Целью изобретения является снижение износа тары.

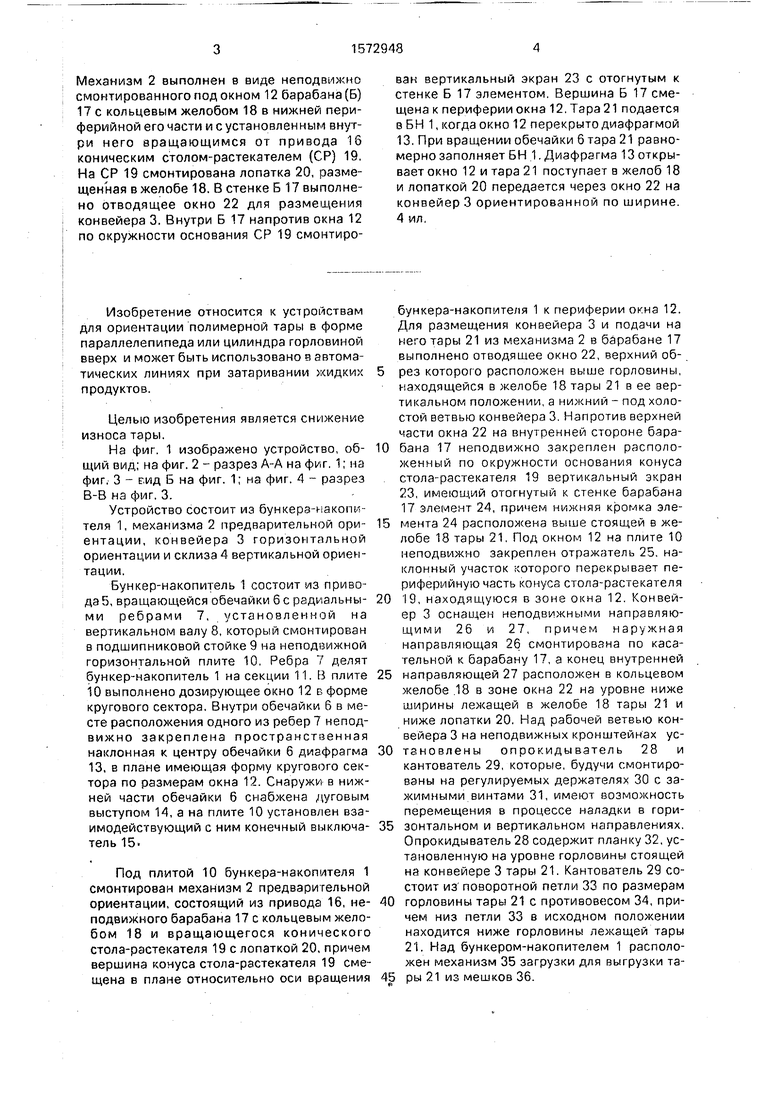

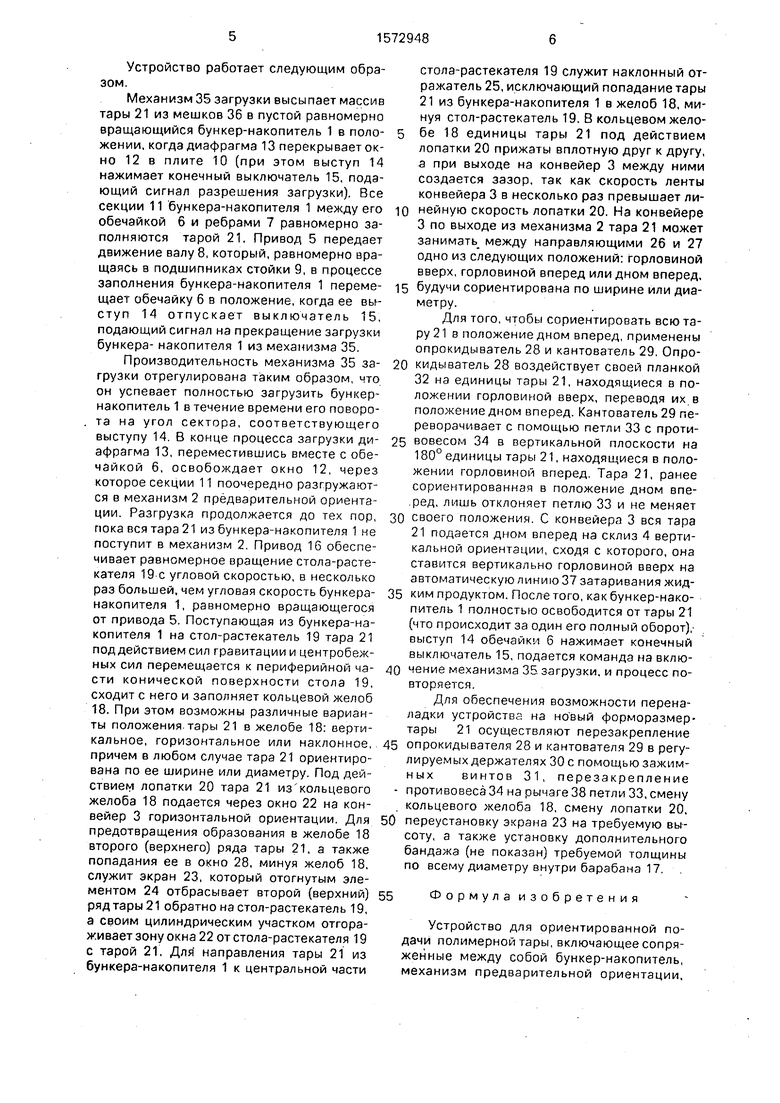

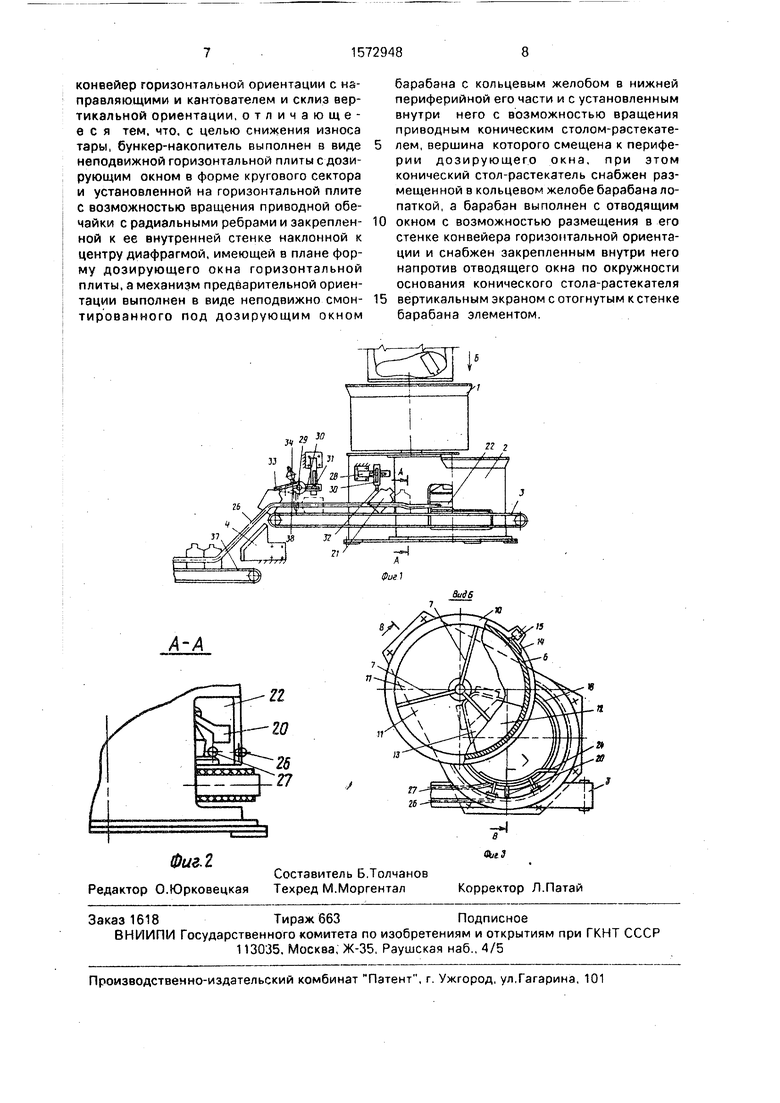

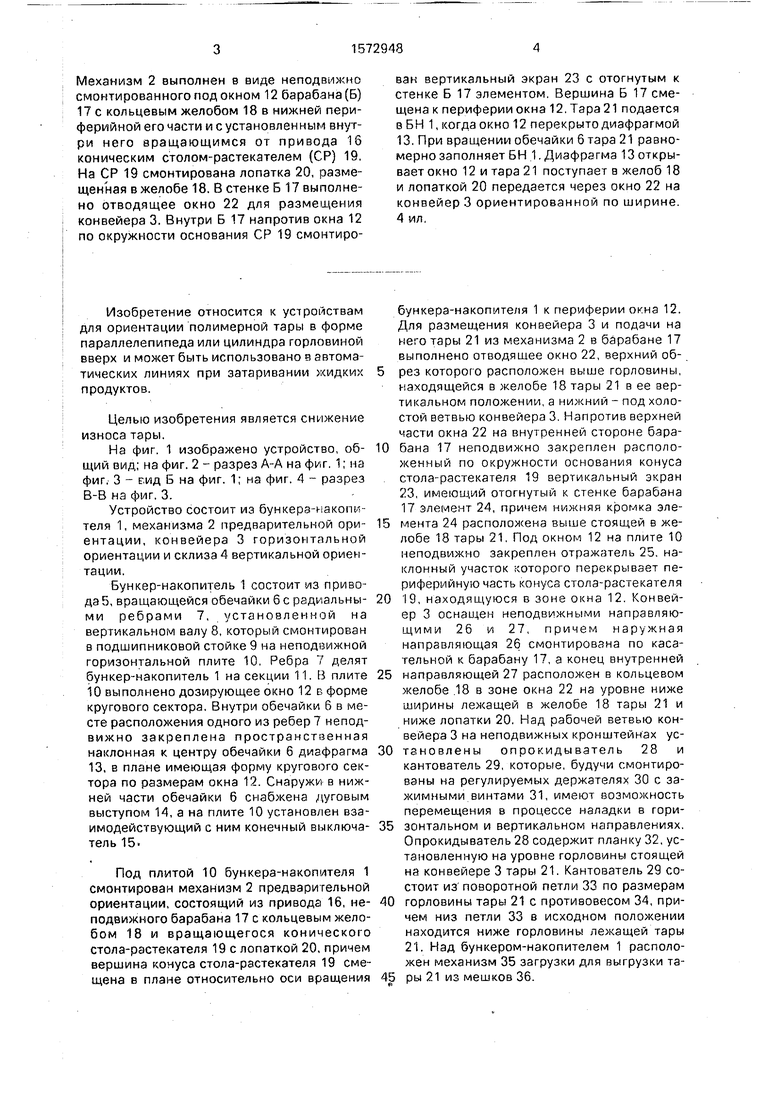

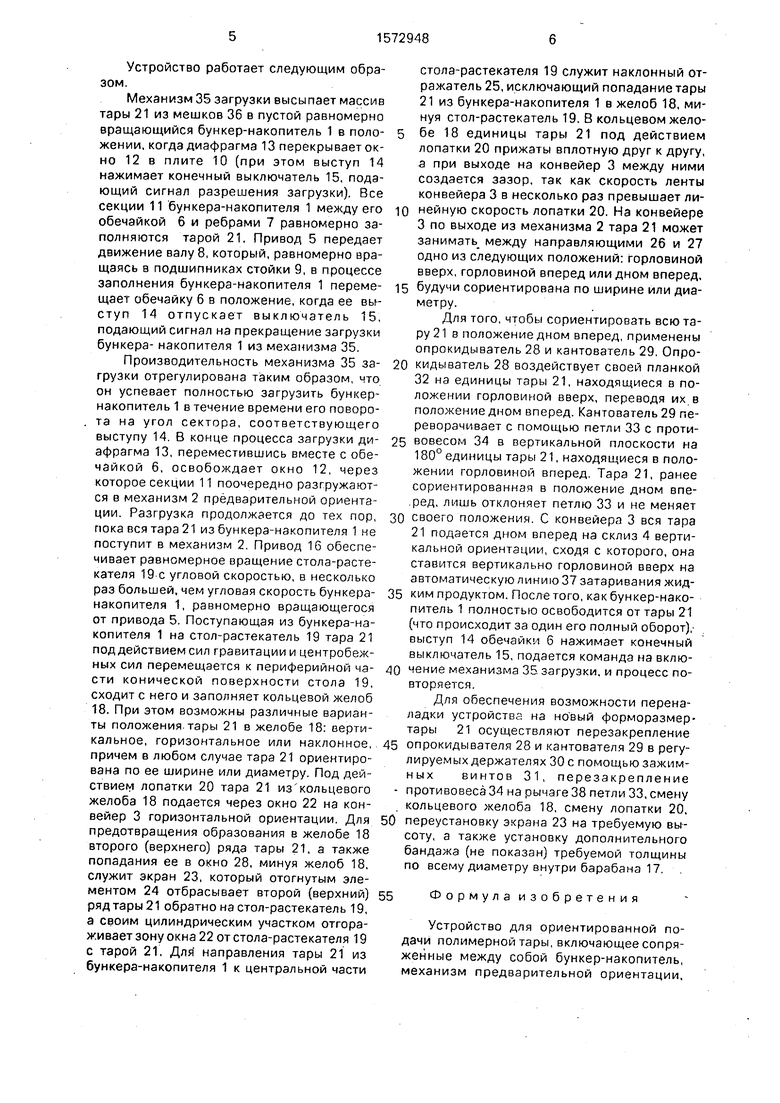

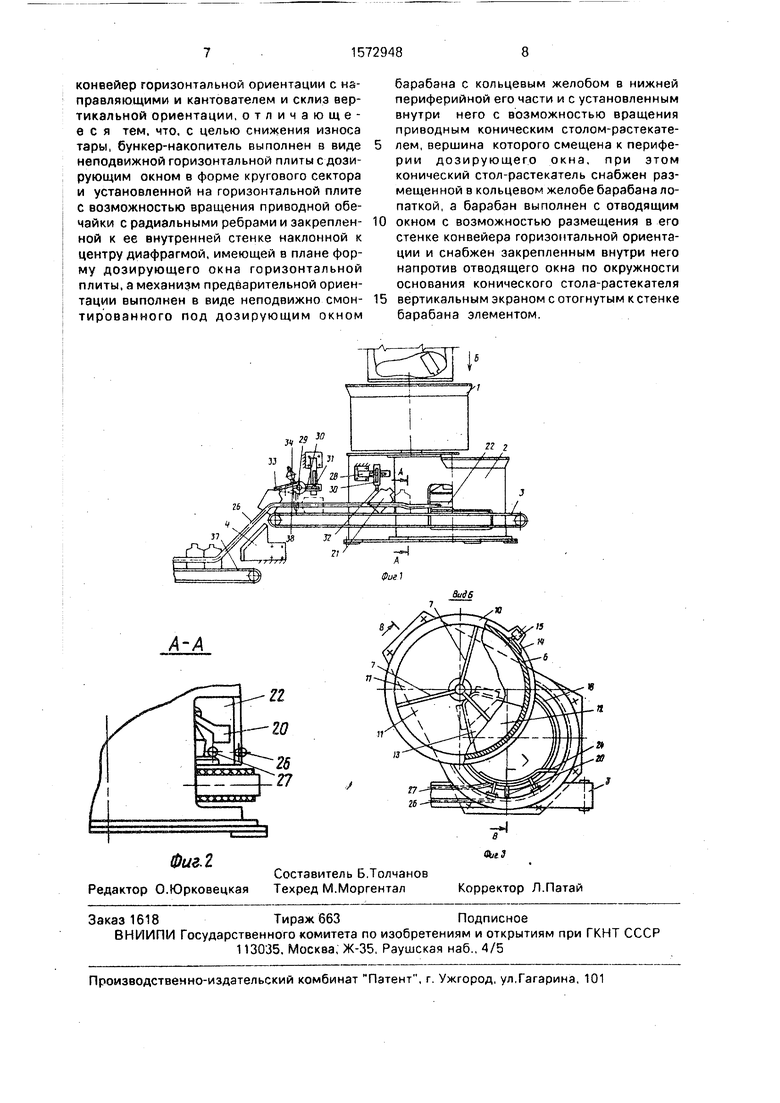

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - гид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг, 3.

Устройство состоит из бункерз-иакоги-;- теля 1, механизма 2 предварительной ориентации, конвейера 3 горизонтальной ориентации и склиза 4 вертикальной ориентации.

Бункер-накопитель 1 состоит из привода 5, вращающейся обечайки 6 с рздиальны- ми ребрами 7, установленной на вертикальном валу 8, который смонтирован в подшипниковой стойке 9 на неподвижной горизонтальной плите 10. Ребра 7 делят бункер-накопитель 1 на секции 11. В плите 10 выполнено дозирующее окно 12 в форме кругового сектора. Внутри обечайки 6 в месте расположения одного из ребер 7 неподвижно закреплена пространственная наклонная к центру обечайки б диафрагма 13, в плане имеющая форму кругового сектора по размерам окна 12. Снаружк в нижней части обечайки 6 снабжена дуговым выступом 14, а на плите 10 установлен взаимодействующий с ним конечный выключатель 15.

Под плитой 10 бункера-накопителя 1 смонтирован механизм 2 предварительной ориентации, состоящий из привода 16, неподвижного барабана 17 с кольцевым желобом 18 и вращающегося конического стола-растекателя 19с лопаткой 20, причем вершина конуса стола-растекателя 19 смещена в плане относительно оси вращения

бункера-накопителя 1 к периферии окна 12. Для размещения конвейера 3 и подачи на него тары 21 из механизма 2 в барабане 17 выполнено отводяшее окно 22, верхний обрез которого расположен выше горловины, находящейся в желобе 18 тары 21 в ее вертикальном положении, а нижний - под холостой ветвью конвейера 3. Напротив верхней части окна 22 на внутренней стороне барабана 17 неподвижно закреплен расположенный по окружности основания конуса стола-растекателя 19 вертикальный экран 23, имеющий отогнутый к стенке барабана 17 элемент 24, причем нижняя кромка элемента 24 расположена выше стоящей в желобе 18 тары 21, Под окном 12 на плите 10 неподвижно закреплен отражатель 25. наклонный участок которого перекрывает периферийную часть конуса стола-рзстекателя

19, находящуюся в зоне окна 12. Конвейер 3 оснащен неподвижными направляющими 26 и 27, причем наружная направляющая 26 смонтирована по касательной к барабану 17, а конец внутренней

направляющей 27 расположен в кольцевом желобе 18 в зоне окна 22 на уровне ниже ширины лежащей в желобе 18 тары 21 и ниже лопатки 20. Над рабочей ветвью конвейера 3 на неподвижных кронштейнах установлены опрокидыватель 28 и кантователь 29, которые, будучи смонтированы на регулируемых держателях 30 с зажимными винтами 31, имеют еозможность перемещения в процессе наладки в горизонтальном и вертикальном направлениях. Опрокидыватель 28 содержит планку 32, установленную на уровне горловины стоящей на конвейере 3 тары 21. Кантователь 29 состоит из поворотной петли 33 по размерам

горловины тары 21 с противовесом 34, причем низ петли 33 в исходном положении находится ниже горловины лежащей тары 21. Над бункером-накопителем 1 расположен механизм 35 загрузки для выгрузки тары 21 из мешков 36.

Устройство работает следующим образом.

Механизм 35 загрузки высыпает массив тары 21 из мешков 36 в пустой равномерно вращающийся бункер-накопитель 1 в положении, когда диафрагма 13 перекрывает окно 12 в плите 10 (при этом выступ 14 нажимает конечный выключатель 15, подающий сигнал разрешения загрузки). Все секции 11 бункера-накопителя 1 между его обечайкой 6 и ребрами 7 равномерно заполняются тарой 21. Привод 5 передает движение валу 8, который, равномерно вращаясь в подшипниках стойки 9, в процессе заполнения бункера-накопителя 1 перемещает обечайку б в положение, когда ее выступ 14 отпускает выключатель 15, подающий сигнал на прекращение загрузки бункера- накопителя 1 из механизма 35.

Производительность механизма 35 загрузки отрегулирована таким образом, то он успевает полностью загрузить бункер- накопитель 1 в течение времени его поворота на угол сектора, соответствующего выступу 14. В конце процесса загрузки диафрагма 13, переместившись вместе с обечайкой 6, освобождает окно 12, через которое секции 11 поочередно разгружаются в механизм 2 предварительной ориентации. Разгрузка продолжается до тех пор, пока вся тара 21 из бункера-накопителя 1 не поступит в механизм 2. Привод 16 обеспечивает равномерное вращение стола-расте- кателя 19 с угловой скоростью, в несколько раз большей, чем угловая скорость бункера- накопителя 1, равномерно вращающегося от привода 5. Поступающая из бункера-накопителя 1 на стол-растекатель 19 тара 21 под действием сил гравитации и центробежных сил перемещается к периферийной части конической поверхности стола 19, сходит с него и заполняет кольцевой желоб 18. При этом возможны различные варианты положения тары 21 в желобе 18: вертикальное, горизонтальное или наклонное, причем в любом случае тара 21 ориентирована по ее ширине или диаметру. Под действием лопатки 20 тара 21 из кольцевого желоба 18 подается через окно 22 на конвейер 3 горизонтальной ориентации. Для предотвращения образования в желобе 18 второго (верхнего) ряда тары 21, а также попадания ее в окно 28, минуя желоб 18, служит экран 23, который отогнутым элементом 24 отбрасывает второй (верхний) ряд тары 21 обратно на стол-растекатель 19, а своим цилиндрическим участком отгораживает зону окна 22 от стола-растекателя 19 с тарой 21. Для1 направления тары 21 из бункера-накопителя 1 к центральной части

стола-растекзтеля 19 служит наклонный отражатель 25, исключающий попадание тары 21 из бункера-накопителя 1 в желоб 18, минуя стол-растекатель 19. В кольцевом жело5 бе 18 единицы тары 21 под действием лопатки 20 прижаты вплотную друг к другу, а при выходе на конвейер 3 между ними создается зазор, так как скорость ленты конвейера 3 в несколько раз превышает ли10 нейную скорость лопатки 20. На конвейере 3 по выходе из механизма 2 тара 21 может занимать между направляющими 26 и 27 одно из следующих положений: горловиной вверх, горловиной вперед или дном вперед,

15 будучи сориентирована по ширине или диаметру.

Для того, чтобы сориентировать всю тару 21 в положение дном вперед, применены опрокидыватель 28 и кантователь 29, Опро20 кидыватель 28 воздействует своей планкой 32 на единицы тары 21, находящиеся в положении горловиной вверх, переводя их в положение дном вперед. Кантователь 29 переворачивает с помощью петли 33 с проти25 вовесом 34 в вертикальной плоскости на 180° единицы тары 21, находящиеся в положении горловиной вперед. Тара 21, ранее сориентированная в положение дном вперед, лишь отклоняет петлю 33 и не меняет

30 своего положения. С конвейера 3 вся тара 21 подается дном вперед на склиз 4 вертикальной ориентации, сходя с которого, она ставится вертикально горловиной вверх на автоматическую линию 37 затаривания жид5 ким продуктом. После того, как бункер-накопитель 1 полностью освободится от тары 21 (что происходит за один его полный оборот), выступ 14 обечайки 6 нажимает конечный выключатель 15, подается команда на вклю0 чение механизма 35 загрузки, и процесс повторяется.

Для обеспечения возможности переналадки устройства на новый форморазмер- тары 21 осуществляют перезакрепление 5 опрокидывателя 28 и кантователя 29 в регулируемых держателях 30с помощью зажимных винтов 31, перезакрепление - противовеса 34 на рычаге 38 петли 33, смену кольцевого желоба 18, смену лопатки 20, 0 переустановку экрана 23 на требуемую высоту, а также установку дополнительного бандажа (не показан) требуемой толщины по всему диаметру внутри барабана 17.

5Формулаизобретения

Устройство для ориентированной подачи полимерной тары, включающее сопряженные между собой бункер-накопитель, механизм предварительной ориентации,

конвейер горизонтальной ориентации с направляющими и кантователем и склиз вертикальной ориентации, отличающееся тем, что, с целью снижения износа тары, бункер-накопитель выполнен в виде неподвижной горизонтальной плиты с дозирующим окном в форме кругового сектора и установленной на горизонтальной плите с возможностью вращения приводной обечайки с радиальными ребрами и закрепленной к ее внутренней стенке наклонной к центру диафрагмой, имеющей в плане форму дозирующего окна горизонтальной плиты, а механизм предварительной ориентации выполнен в виде неподвижно смонтированного под дозирующим окном

барабана с кольцевым желобом в нижней периферийной его части и с установленным внутри него с возможностью вращения приводным коническим столом-рэстекателем, вершина которого смещена к периферии дозирующего окна, при этом конический стол-растекатель снабжен размещенной в кольцевом желобе барабана лопаткой, а барабан выполнен с отводящим

окном с возможностью размещения в его стенке конвейера горизонтальной ориентации и снабжен закрепленным внутри него напротив отводящего окна по окружности основания конического стола-растекателя

вертикальным экраном с отогнутым к стенке барабана элементом.

| УСТРОЙСТВО для ПОДАЧИ ФЛАКОНОВ В МОЕЧНУЮМАШИНУ | 0 |

|

SU358262A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Транспортирующее устройство дляпОдАчи дЕТАлЕй КОРыТООбРАзНОй фОРМы | 1979 |

|

SU848442A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Фирма Вернер Камманн, ФРГ, 1981 | |||

| ff-ff | |||

Авторы

Даты

1990-06-23—Публикация

1988-09-19—Подача