Изобретение относится к химии и технологии полимеров, а именно к способам получения водных растворов полиакриловой кислоты, и может быть использовано для создания композиций, применяемых в стоматологии.

Целью изобретения является повышение стабильности водного раствора полиакриловой кислоты при хранении.

П р и м е р 1. Получение натриевой соли тиогликолевой кислоты.

Готовят раствор 50 г монохлоруксусной кислоты в 120 мл воды и нейтрализуют его до рН 7 добавлением углекислого натрия. К полученному прозрачному раствору монохлорацетата натрия приливают раствор 76 г тиомочевины в 190 мл воды. Смесь медленно подогревают до 75оС и выдерживают при этой температуре 10 мин. Затем раствор медленно охлаждают до 20оС. При изотиурониевая соль выпадает в виде белого кристаллического осадка. Соль отфильтровывают, промывают водой и сушат в вакууме. Получают 65 г (выход 91%) соли.

26,8 г полученной изотиурониевой соли суспензируют в 50 мл воды и добавляют 16,0 г гидроокиси натрия. Смесь кипятят 10 мин и охлаждают (на 5оС ниже комнатной температуре). Выпавшую соль отфильтровывают. Получают раствор, содержащий 15,8 г натриевой соли тиогликолевой кислоты (выход 99,9%).

Строение соли подтверждают следующим образом. Подкисляют полученный продукт до рН 2, экстрагируют серным эфиром с последующей вакуум-дистилляцией при 92оС/8 мм рт.ст. Получают тиогликолевую кислоту с выходом 99,5%

П р и м е р 2. Получение водного раствора полиакриловой кислоты (ПАК).

В стеклянном реакторе емкостью 500 см3, снабженном мешалкой, обратным холодильником, термометром, двумя капельными воронками, нагревают 163 г дистиллированной воды до 40 ±2оС. При этой температуре приливают в реактор тремя равными порциями 100 г акриловой кислоты (АК), содержащей 0,005 мас. гидрохинона, и 1,6 см3 (0,48 мас.) натриевой соли тиогликолевой кислоты, концентрация которой в расчете на тиогликолевую кислоту составляет 0,3 г/см3. Одновременно тремя порциями прибавляют 4,5 см3 40%-ной перекиси водорода (1,8 мас.).

При добавлении каждой порции АК и перекиси водорода температура реакционной массы самопроизвольно повышается до 63-68оС. Перед добавлением очередной порции реагентов ее снижают до 40 ±2оС. Через 15 мин после добавления третьей порции реагентов в реакционную массу добавляют 1,5 см3 перекиси водорода (0,6 мас.) и нагревают при 90оС в течение 1 ч. Продолжительность всего процесса 3,0 ч. Получают раствор поликислоты с концентрацией 36,8 мас. вязкостью 15,6 Па .с и мол.м. 90000. Готовый полимер не содержит незаполимеризованной акриловой кислоты, содержание которой определяют хроматографическим методом. Погрешность анализа составляет 0,003%

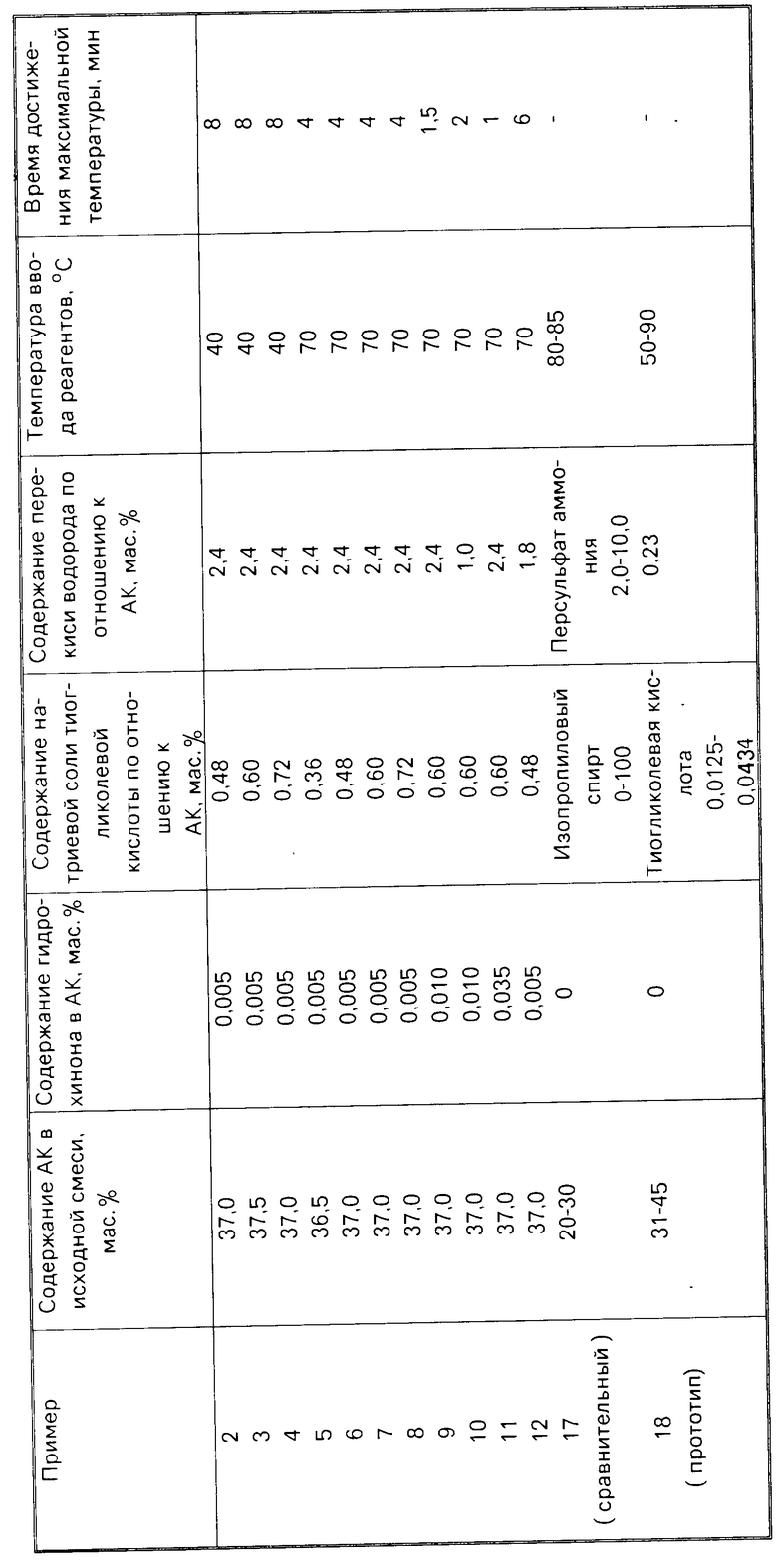

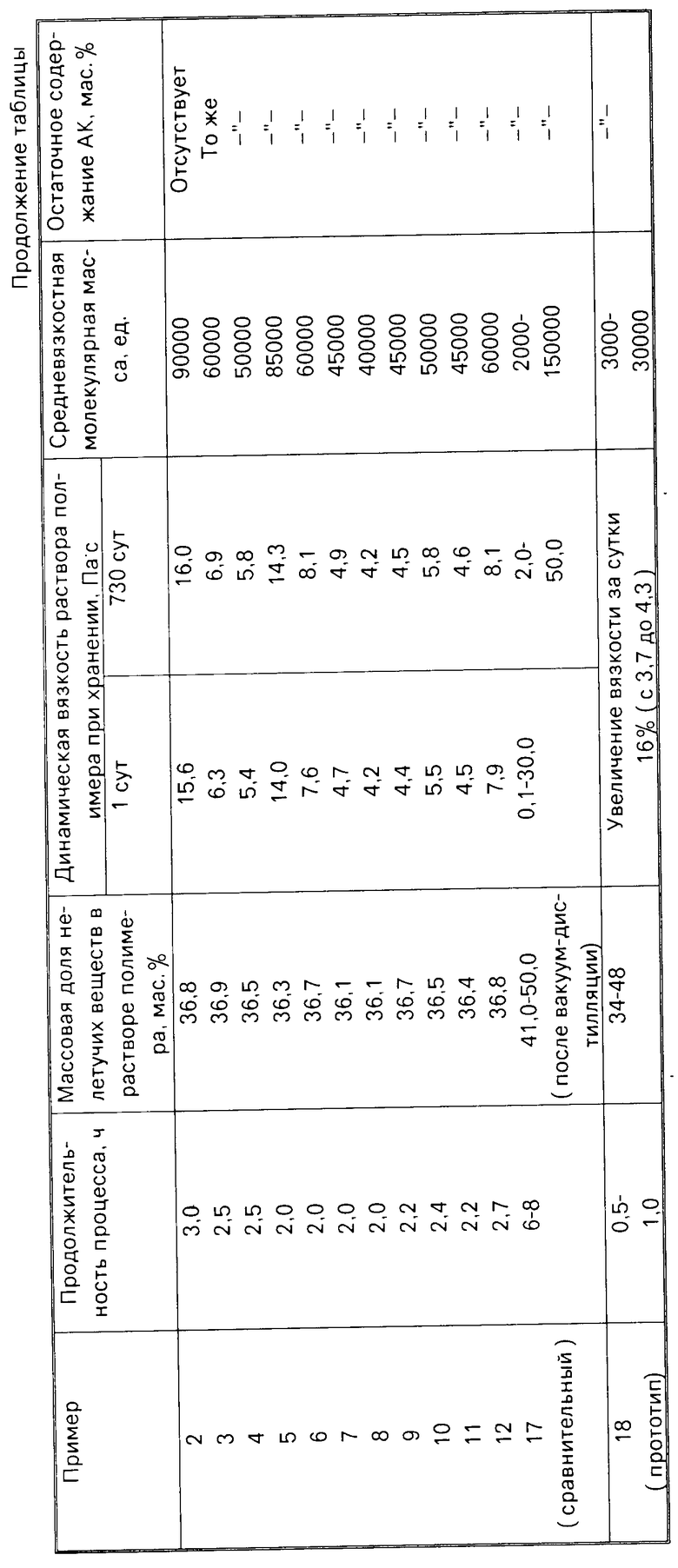

Условия синтеза и свойства полученной ПАК приведены в таблице.

П р и м е р 3. Поступают по примеру 2, но берут 158,6 г дистиллированной воды и 2 см3 (0,6 мас.) натриевой соли тиогликолевой кислоты.

П р и м е р 4. Поступают по примеру 2, но берут 162,2 г дистиллированной воды и 2,4 см3 (0,72 мас.) натриевой соли тиогликолевой кислоты.

П р и м е р 5. Полимеризацию АК проводят в реакторе по примеру 2. В реактор заливают 167,4 г дистиллированной воды и нагревают ее до 70 ±2оС. При этой температуре трижды равными порциями приливают 100 г АК, содержащей 0,005 мас. гидрохинона, и 1,2 см3 (0,36 мас.) натриевой соли тиогликолевой кислоты. Параллельно с добавлением мономера и регулятора роста цепи в систему вводят 40%-ный раствор перекиси водорода по 1,5 см3 (0,6 мас.).

При добавлении каждой порции АК и перекиси водорода температура реакционной массы самопроизвольно повышается до 98-100оС. Перед добавлением очередной порции реагентов ее снижают до 70 ±2оС. Через 15 мин после добавления третьей порции реагентов в реакционную массу добавляют 1,5 см3 (0,6 мас.) перекиси водорода и нагревают в течение 1 ч при 90оС. Продолжительность процесса составляет 2 ч. Получают раствор полиакриловой кислоты с концентрацией 36,3 мас. с вязкостью 14,0 Па. с.

П р и м е р 6. Поступают по примеру 4, но берут 1,6 см3 (0,48 мас.) натриевой соли тиогликолевой кислоты.

П р и м е р 7. Поступают по примеру 4, но берут 2 см3 (0,6 мас.) натриевой соли тиогликолевой кислоты.

П р и м е р 8. Поступают по примеру 4, но берут 2,4 см3 (0,72 мас.) натриевой соли тиогликолевой кислоты.

П р и м е р 9. Поступают по примеру 6, но берут АК с содержанием гидрохинона 0,01 мас.

П р и м е р 10. Поступают по примеру 8, но берут 1,6 см3 (1 мас.) перекиси водорода.

П р и м е р 11. Поступают по примеру 7, но берут акриловую кислоту, содержащую 0,035 мас. гидрохинона.

П р и м е р 12. Поступают по примеру 5, но берут 2,88 см3 (1,8 мас.) перекиси водорода.

П р и м е р 13 (контрольный). Действуют по примеру 1, но используют 0,3 мас. от количества акриловой кислоты натриевой соли тиогликолевой кислоты. Получают нетехнологичный продукт (вязкость полимера очень большая).

П р и м е р 14 (контрольный). Действуют по примеру 1, но используют 0,8 мас. натриевой соли тиогликолевой кислоты. Получают раствор полимера со стальной вязкостью. Однако использование натриевой соли тиогликолевой кислоты в количестве 0,8 мас. экономически невыгодно.

П р и м е р 15 (контрольный). Поступают по примеру 1, но используют 0,36 мас. от количества акриловой кислоты тиогликолевой кислоты. Получают 36,8 мас.-ный водный раствор полиакриловой кислоты, обладающий резким неприятным запахом, содержание остаточного мономера 0,98 мас. Водный раствор полимера имеет начальную вязкость 8,7 Па. с, а через 90 дней 10,3 Па. с. Нарастание вязкости за 3 мес составляет 18,3%

П р и м е р 16 (контрольный). Действуют по примеру 1, но используют 0,72 мас. от количества акриловой кислоты тиогликолевой кислоты. Получают 36,5 мас. -ный водный раствор полиакриловой кислоты с резким запахом, содержание остаточной акриловой кислоты 1,17 мас. Водный раствор ПАК имеет начальную вязкость 5,1 Па .с, а через 90 дней 5,9 Па .с. Нарастание вязкости за 3 мес составляет 15,7%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2266918C1 |

| Способ совместного получения редкосшитых полимеров акриловой кислоты и сшивающих агентов | 2021 |

|

RU2786164C1 |

| Способ получения 40%-ного водного раствора полиакриловой кислоты для стоматологии | 2020 |

|

RU2751515C1 |

| Способ получения высокомолекулярнойпОлиАКРилОВОй КиСлОТы | 1979 |

|

SU833991A1 |

| ХИРУРГИЧЕСКИЙ ШОВНЫЙ МАТЕРИАЛ (ЕГО ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ЕГО ВАРИАНТЫ) | 1982 |

|

SU1231663A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО) ПОЛИМЕРОВ СТИРОЛА В ВИДЕ БИСЕРА | 1979 |

|

SU722125A1 |

| Способ получения водных растворов полиакриловой кислоты с пониженным содержанием акриловой кислоты | 2022 |

|

RU2803497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА | 1991 |

|

RU2021292C1 |

| АКРИЛОВЫЙ СОПОЛИМЕР ДЛЯ ИЗГОТОВЛЕНИЯ ВИБРОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1777337A1 |

| Способ фиксации пигментов на волокнистых материалах | 1973 |

|

SU550990A3 |

Изобретение относится к химии полимеров и позволяет получать полиакриловую кислоту с повышенной стабильностью ее водного раствора во времени (увеличение вязкости водного раствора за 730 сут не превышает 9%). Это достигается радикальной полимеризацией 36,5 37,5%-ного водного раствора акриловой кислоты под действием перекиси водорода при начальной температуре 40 70°С в присутствии 0,005 0,035 мас. гидрохинона и 0,36 0,72 мас. от количества акриловой кислоты натриевой соли тиогликолевой кислоты формулы NAOOC-CH2-SH в качестве регулятора молекулярной массы. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ ПОЛИАКРИЛОВОЙ КИСЛОТЫ путем радикальной полимеризации 36,5 37,5%-ного водного раствора акриловой кислоты под действием перекиси водорода при начальной температуре 40 70oС в присутствии 0,005 0,035 мас. гидрохинона и регулятора молекулярной массы, отличающийся тем, что, с целью повышения стабильности водного раствора полиакриловой кислоты при хранении, в качестве регулятора молекулярной массы используют 0,36 0,72 мас. от количества акриловой кислоты натриевой соли тиогликолевой кислоты формулы NaOOC CH2 SH.

| Патент ФРГ N 2461164, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-07-25—Публикация

1987-12-11—Подача