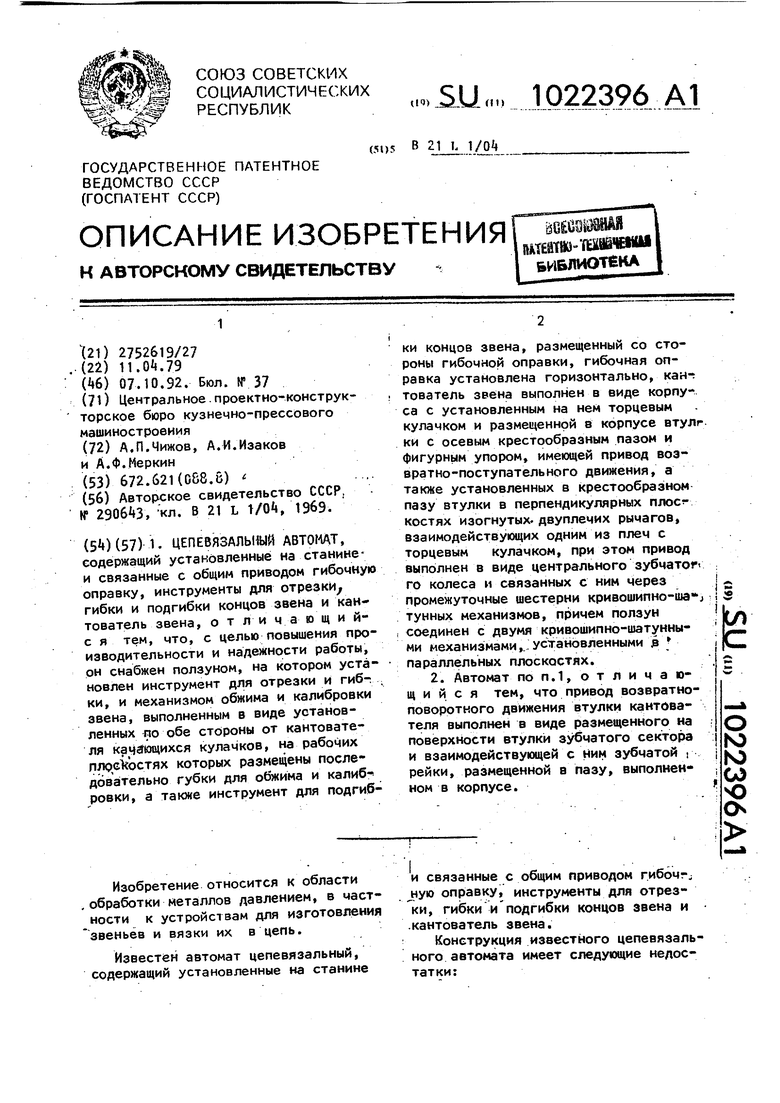

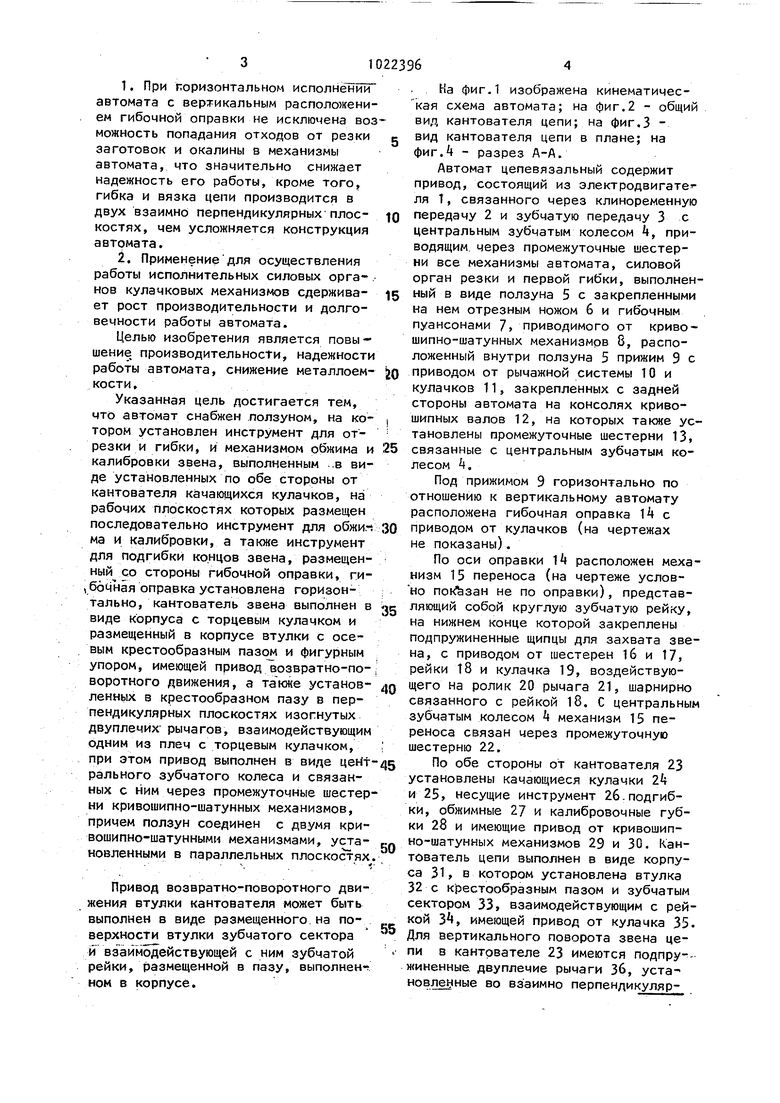

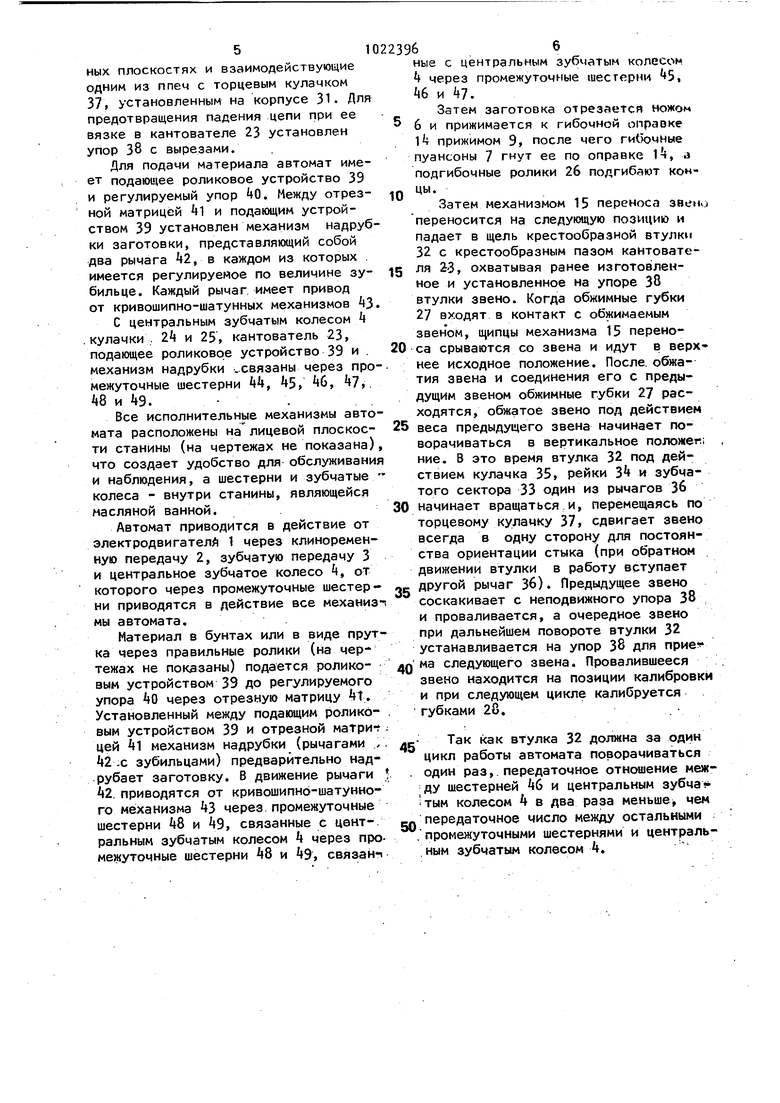

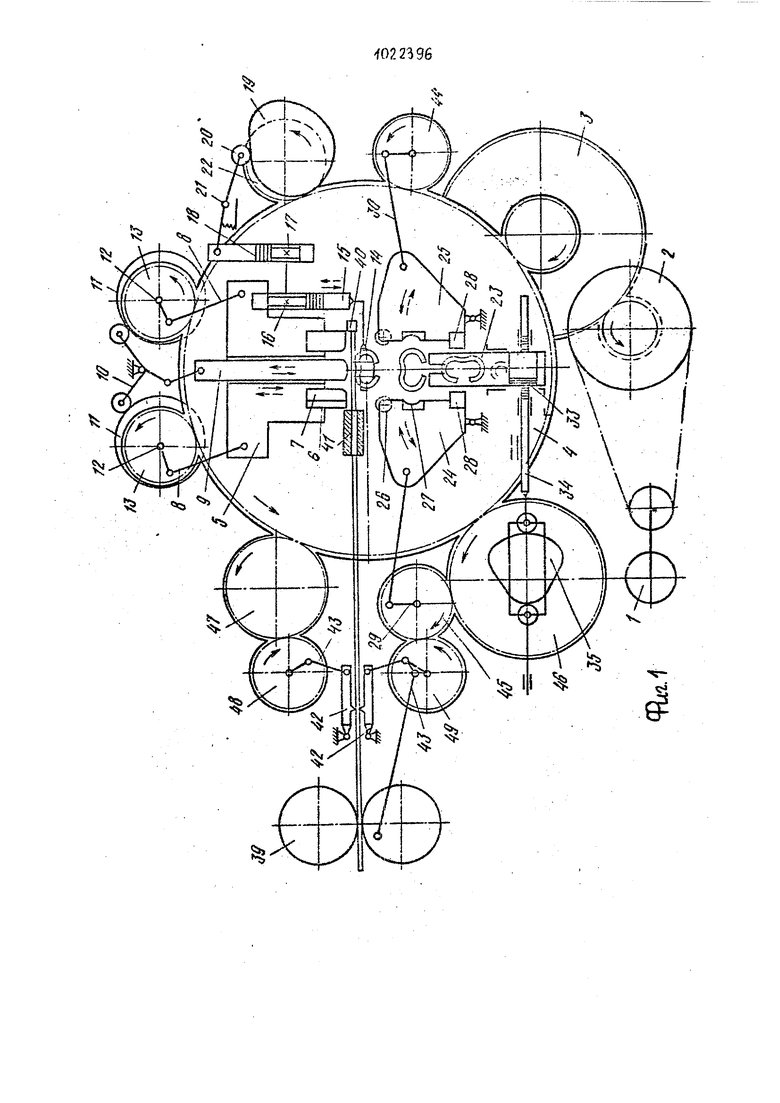

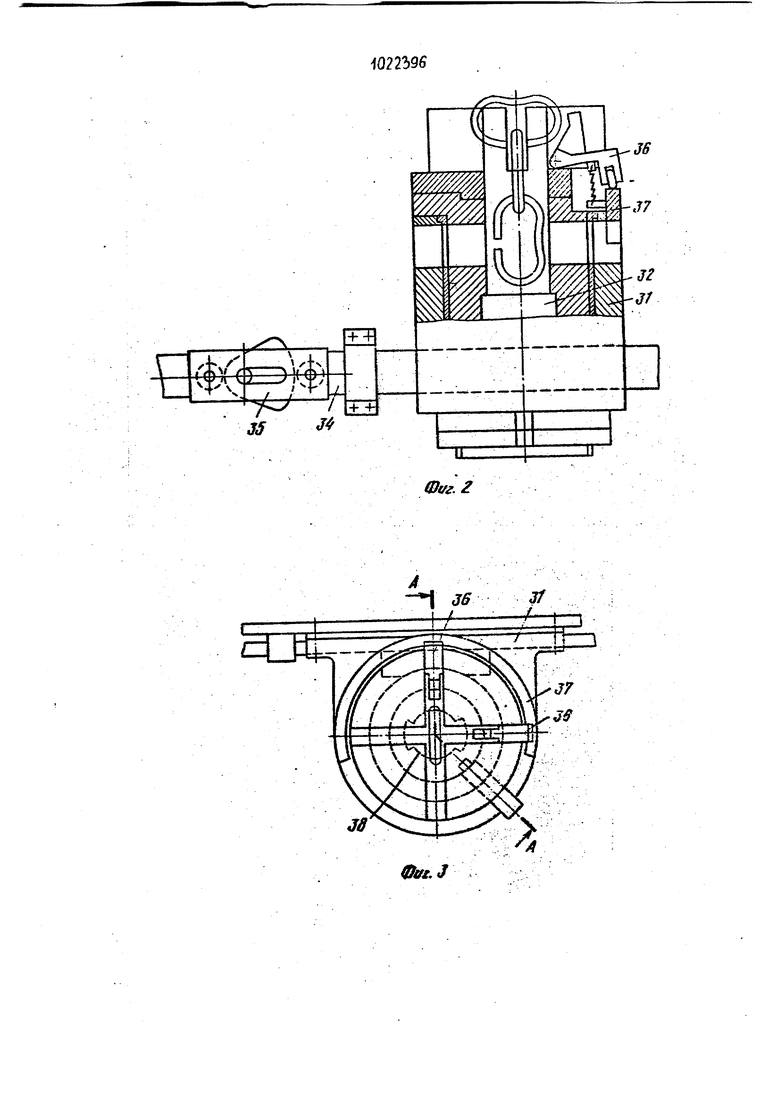

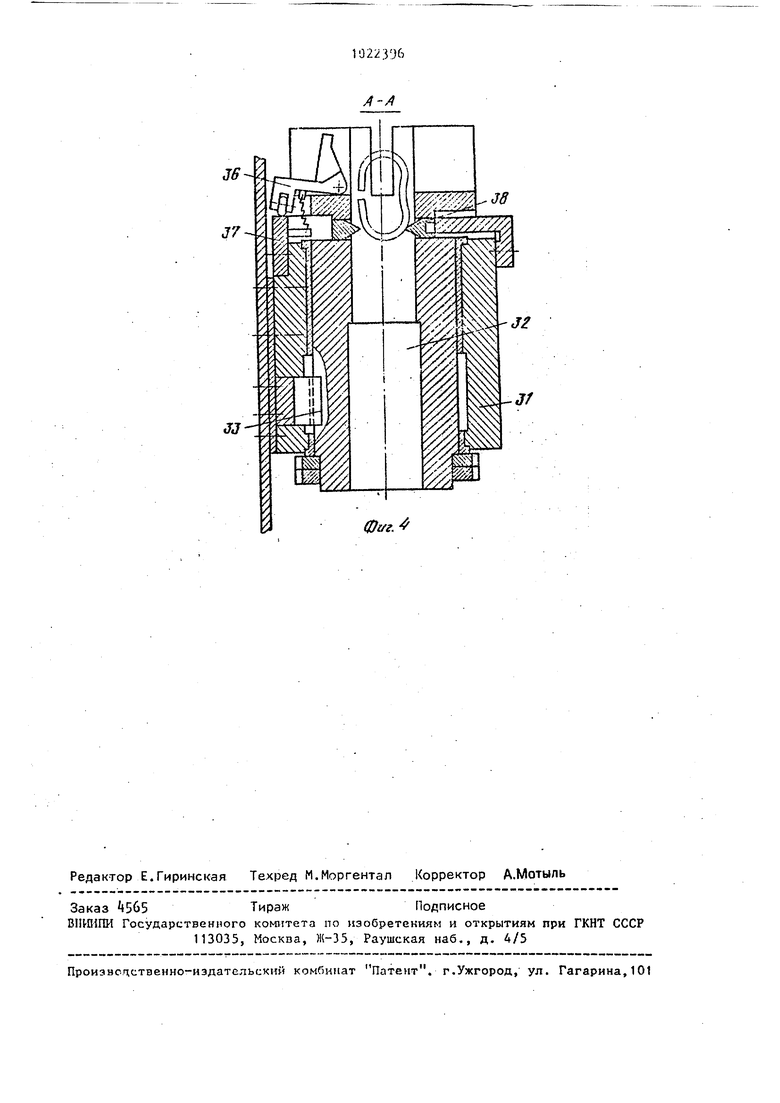

1. При горизонтальном исполнении автомата с вертикальным расположением гибочной оправки не исключена воз можность попадания отходов от резки заготовок и окалины в механизмы автомата, что значительно снижает надежность его работы, кроме того, гибка и вязка цепи производится в двух взаимнь перпендикулярных плоскостях, чем усложняется конструкция автомата. i. Применениедля осуществления работы исполнительных силовых органов кулачковых механизмов сдерживает рост производительности и долговечности работы автомата. Целью изобретения является повы - шение. производительности, надежности работы автомата, снижение металлоемкости. Указанная цель достигается тем, что автомат снабжен ползуном, на котором установлен инструмент для отрезки и гибки, и механизмом обжима и калибровки звена, выполненным .в виде установленных по обе стороны от кантователя качающихся кулачков, на рабочих плоскостях которых размещен последовательно инструмент для обжил ма и калибровки, а также инструмент для подгибки концов эвена, размещенный со стороны гибочной оправки, ги,б6мная оправка установлена горизонтально, кантователь звена выполнен в виде корпуса с торцевым кулачком и размещенный а корпусе втулки с осевым крестообразным пазом и фигурным упором, имеющей привод возвратно-поворотного движения, а также установленнь1х в крестообразном пазу в перпендикулярных плоскостях изогнутых двуплечих рычагов, взаимодействующим одним из плеч с торцевым кулачком, при этом привод выполнен в виде цerit рального зубчатого колеса и связанных с ним через промежуточные шестер ни кривошипно-шатунных механизмов, причем ползун соединен с двумя кривошипно-шатунными механизмами, установленными в параллельных плоскостях . - . . Привод возвратно-поворотного движения втулки кантователя может быть выполнен в виде размещенного на поверхности втулки зубчатого сектора и взаимодействующей с ним зубчатой рейки, размещенной в пазу, выполненном в корпусе. На фиг.1 изображена кинематическая схема автомата; на фиг.2 - общий вид кантователя цепи; на фиг.З вид кантователя цепи в плане; на фиг. - разрез А-А. Автомат цепевязальный содержит привод, состоящий из электродвигате ля Т, связанного через клиноременную передачу 2 и зубчатую передачу 3 с центральным зубчатым колесом k, приводящим, через промежуточные шестерни все механизмы автомата, силовой орган резки и первой гибки, выполненный в виде ползуна 5 с закрепленными на нем отрезным ножом 6 и гибочным пуансонами 7 приводимого от кривошипно-шатунных механизмов 8, расположенный внутри ползуна 5 прижим 9 с приводом от рычажной системы 10 и кулачков 11, закрепленных с задней стороны автомата на консолях кривошипных валов 12, на которых также установлены промежуточные шестерни 13, связанные с центральным зубчатым колесом , Под прижимом 9 горизонтально по отношению к вертикальному автомату расположена гибочная оправка И с приводом от кулачков (на чертежах не показаны). По оси оправки И расположен механизм 15 переноса (на чертеже условно не по оправки), представляющий собой круглую зубчатую рейку, на нижнем конце которой закреплены подпружиненные щипцы для захвата звена, с приводом от шестерен 1б и 17, рейки t8 и кулачка 19, воздействующего на ролик 20 рычага 21, шарнирно связанного с рейкой 18. С центральным зубчатым колесом механизм 15 переноса связан через промежуточную шестерню 22. По обе стороны от кантователя 23 установлены качающиеся кулачки 2k и 25, несущие инструмент 26.подгибки, обжимные 27 и калибровочные губки 28 и имеющие привод от кривошипно-шатунных механизмов 29 и 30. Кантователь цепи выполнен в виде корпуса 31, в котором установлена втулка 32 с крестообразным пазом и зубчатым сектором 33, взаимодействующим с рейкой 3, имеющей привод от кулачка 33. Для вертикального поворота звена цепи в кантователе 23 имеются подпру-жиненные двуплечие рычаги 36, уста новлеуные во взаимно перпендикулярных плоскостях и взаимодействующие одним из ппеч с торцевым кулачком 37, установленным на корпусе 31. Для предотвращения падения цепи при ее вязке в кантователе 23 установлен упор 38 с вырезами.

Для подачи материала автомат имеет подающее роликовое устройство 39 и регулируемый упор kO, Между отрезной матрицей и подающим устройством 39 установлен механизм надрубки заготовки, представляющий собой два рычага k2, в каждом из которых . имеется регулируемое по величине зубильце. Каждый рычаг имеет привод от кривошипно-шатунных механизмов A3.

С центральным зубчатым колесом k кулачки . 2k и 25, кантователь 23, подающее роликовое устройство 39 и . механизм Надрубки .связаны через промежуточные шестерни kk, 5, 6, 7,. 48 и .

Все исполнительные механизмы автомата расположены на лицевой плоскости станины (на чертежах не показана), что создает удобство для обслуживания и наблюдения, а шестерни и зубчатые колеса - внутри станины, являющейся масляной ванной.

Автомат приводится в действие от электродвигатели 1 через клиноременную передачу 2, зубчатую передачу 3 и центральное зубчатое колесо k, от которого через промежуточные шестерни приводятся в действие все механизмы автомата.

Материал в бунтах или в виде прутка через правильные ролики (на чертежах не показаны) подается роликовым устройством 39 до регулируемого упора 40 через отрезную матрицу Н. Установленный между подающим роликовым устройством 39 и отрезной мaтpиt цей 4l механизм надрубки (рычагами / 42-С зубильцами) предварительно надрубает заготовку. В движение рычаги 42. приводятся от кривошипно-шатунного механизма 43 через промежуточные шестерни 48 и 49, связанные с цент-, ральным зубчатым колесом 4 через промежуточные шестерни 48 и 49, связанч

ные с центральным зубчатым колесом 4 через промежуточные шестерни 45, 46 и 47.

Затем заготовка отрезается ножом 5 6 и прижимается к гибочной оправке 14 прижимом 9, после чего ги1)очные пуансоны 7 гнут ее по оправке l4, а подгибочные ролики 26 подгибают концы.

0

Затем механизмом 15 переноса звено переносится на следующую позицию и падает в щель крестообразной втулки 32 с крестообразным пазом кантоватеg ля 3, охватывая ранее изготовленное и установленное на упоре 38 втулки звено. Когда обжимные губки 27 входят в контакт с обжимаемым звеном, щипцы механизма 15 переноса срываются со звена и идут в верхнее исходное положение. После, обжатия звена и соединения его с предыдущим звеном обжимные губки 27 расходятся, обжатое звено под действием

5 веса предыдущего звена начинает поворачиваться в вертикальное положен; ние. В это время втулка 32 под действием кулачка 35, рейки 34 и зубчатого сектора 33 один из рычагов 36

0 начинает вращаться и, перемещаясь гга торцевому кулачку 37, сдвигает звено всегда в одну сторону для постоянства ориентации стыка (при обратном движении втулки в работу вступает

5 Другой рычаг Зб). Предыдущее звено соскакивает с неподвижного упора 38 и проваливается, а очередное звено при дальнейшем повороте втулки 32 устанавливается на упор 38 для приеQ ма следующего звена. Провалившееся звено находится на позиции калибровки и при следующем цикле калибруется губками 28.

Так как втулка 32 должна за один

45 цикл работы автомата поворачиваться . один раз,.передаточное отношение между шестерней 46 и центральным зубца тым колесом 4 в два раза меньше, чем -f. передаточное число между остальными .промежуточными шестернями и центральным зубчатым колесом 4.

Фуг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Цепевязальный автомат с кантователем вертикального исполнения | 1986 |

|

SU1383571A1 |

| Автомат цепевязальный | 1980 |

|

SU925512A1 |

| Автомат цепевязальный | 1983 |

|

SU1162548A2 |

| Цепевязальный автомат | 1984 |

|

SU1249772A1 |

| Гибочный автомат с приводом от центральной шестерни | 1986 |

|

SU1433543A1 |

| Автомат для сгибания фигурных изделий | 1981 |

|

SU963646A1 |

| Автомат для двухсторонней высадки деталей стержневого типа | 1980 |

|

SU935193A1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| Гибочный станок для изготовленияВТулОК | 1979 |

|

SU812382A1 |

3f

fft.J

J6

,JJ

.

| ABTopiCKoe свидетельство СССР, № 290643, -кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-07—Публикация

1979-04-11—Подача