Изобретение относится к области металлообработки, в частности к инструментальной оснастке, и может быть использовано в станках для растачивания соосных отверстий многорезцовыми борштангами.

Целью изобретения является расширение технологических возможностей путем обеспечения автоподналадки в двух направлениях нескольких резцов борштанги.

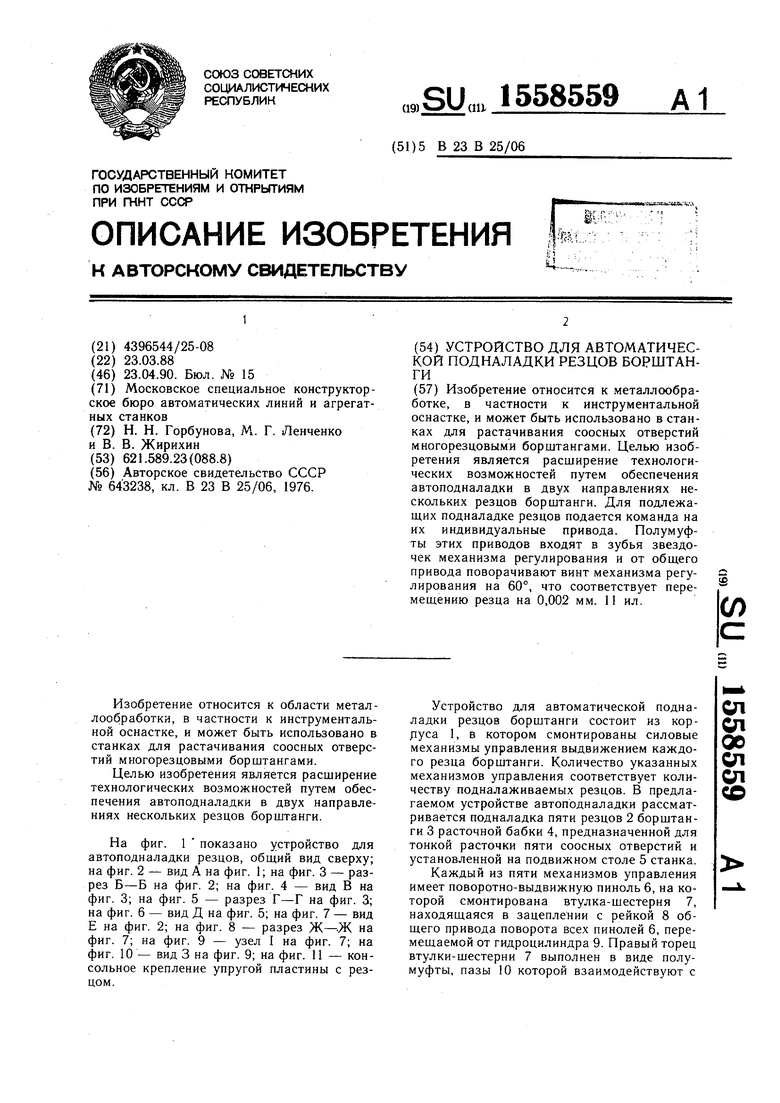

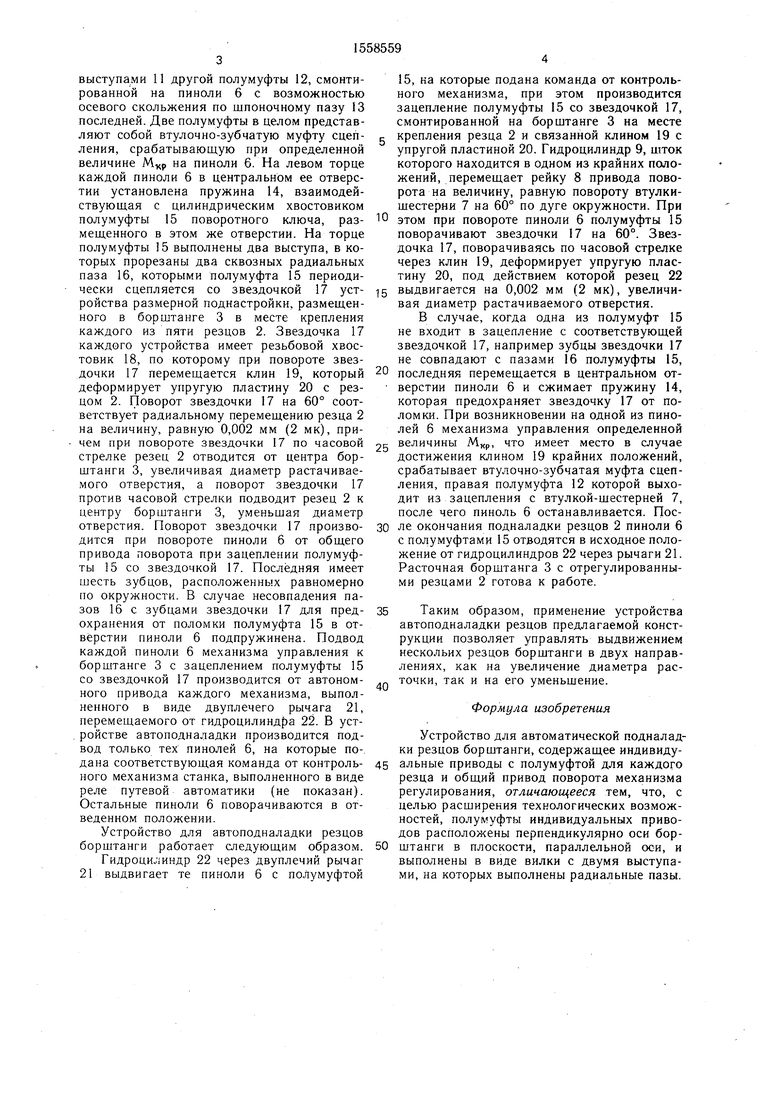

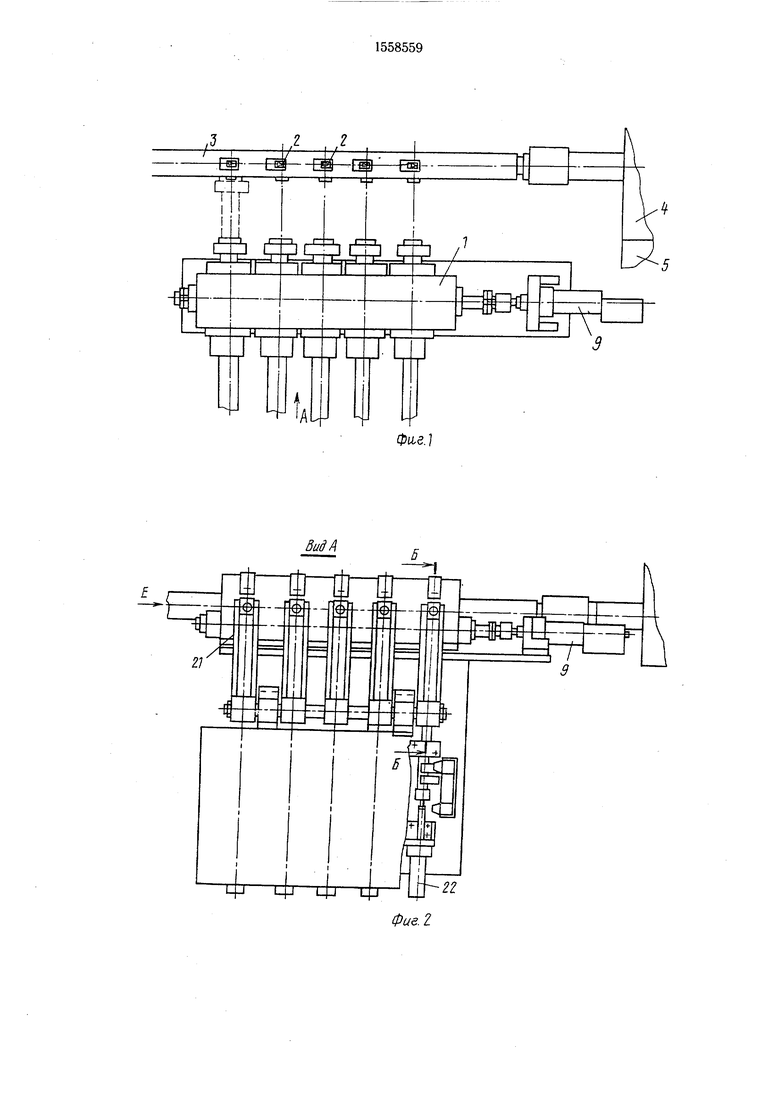

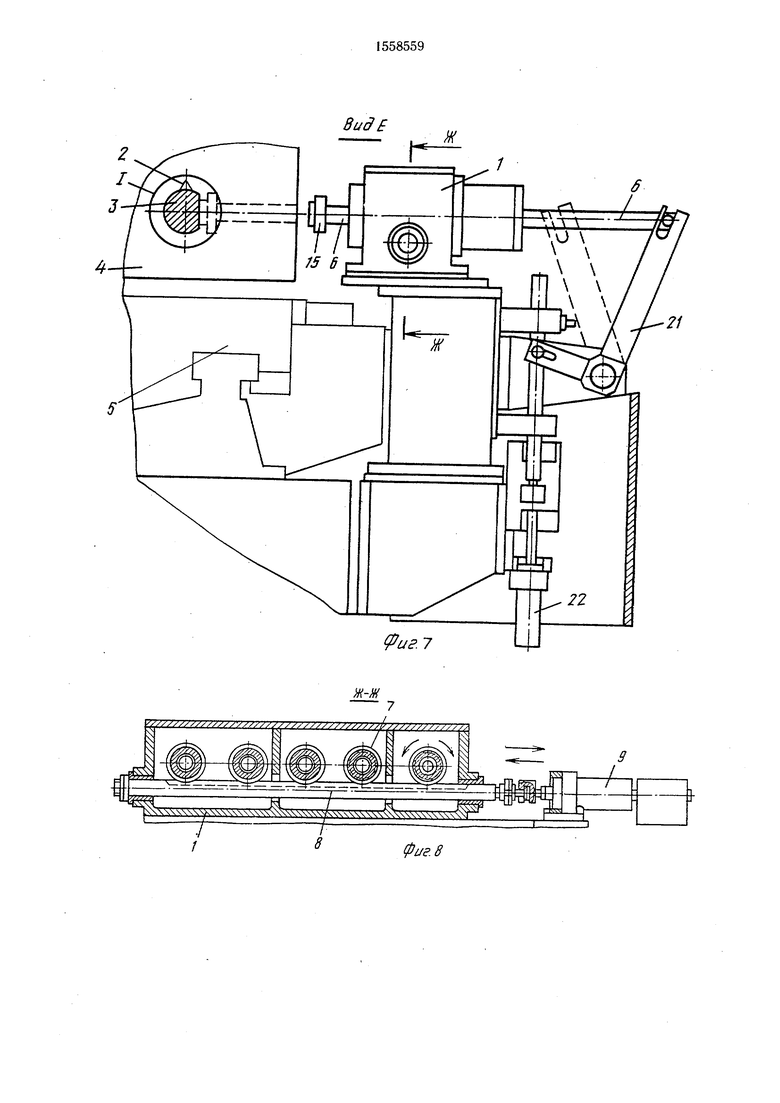

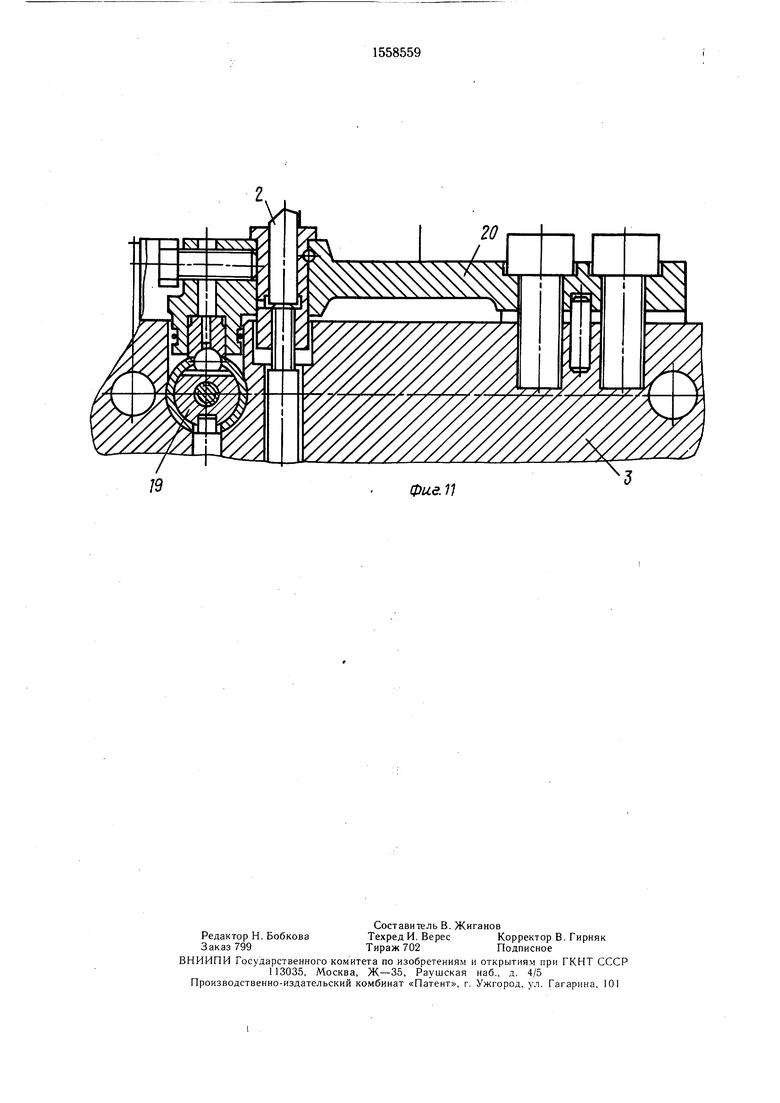

На фиг. 1 показано устройство для автоподналадки резцов, общий вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - вид Д на фиг. 5; на фиг. 7 - вид Е на фиг. 2; на фиг. 8 - разрез Ж-Ж на фиг. 7; на фиг. 9 - узел I на фиг. 7; на фиг. 10 - вид 3 на фиг. 9; на фиг. 11 - консольное крепление упругой пластины с резцом.

Устройство для автоматической подна- ладки резцов борштанги состоит из кор- дуса 1, в котором смонтированы силовые механизмы управления выдвижением каждого резца борштанги. Количество указанных механизмов управления соответствует количеству подналаживаемых резцов. В предлагаемом устройстве автоподналадки рассматривается подналадка пяти резцов 2 борштанги 3 расточной бабки 4, предназначенной для тонкой расточки пяти соосных отверстий и установленной на подвижном столе 5 станка.

Каждый из пяти механизмов управления имеет поворотно-выдвижную пиноль 6, на которой смонтирована втулка-шестерня 7, находящаяся в зацеплении с рейкой 8 общего привода поворота всех пинолей 6, перемещаемой от гидроцилиндра 9. Правый торец втулки-шестерни 7 выполнен в виде полумуфты, пазы 10 которой взаимодействуют с

СП СП

00 СП СП

СО

выступами 11 другой полумуфты 12, смонтированной на пиноли 6 с возможностью осевого скольжения по шпоночному пазу 13 последней. Две полумуфты в целом представляют собой втулочно-зубчатую муфту сцепления, срабатывающую при определенной величине Мхр на пиноли 6. На левом торце каждой пиноли 6 в центральном ее отверстии установлена пружина 14, взаимодействующая с цилиндрическим хвостовиком полумуфты 15 поворотного ключа, размещенного в этом же отверстии. На торце полумуфты 15 выполнены два выступа, в которых прорезаны два сквозных радиальных паза 16, которыми полумуфта 15 периодически сцепляется со звездочкой 17 устройства размерной поднастройки, размещенного в борштанге 3 в месте крепления каждого из пяти резцов 2. Звездочка 17 каждого устройства имеет резьбовой хвостовик 18, по которому при повороте звездочки 17 перемещается клин 19, который деформирует упругую пластину 20 с резцом 2. Поворот звездочки 17 на 60° соответствует радиальному перемещению резца 2 на величину, равную 0,002 мм (2 мк), причем при повороте звездочки 17 по часовой стрелке резец 2 отводится от центра бор- штанги 3, увеличивая диаметр растачиваемого отверстия, а поворот звездочки 17 против часовой стрелки подводит резец 2 к центру борштанги 3, уменьшая диаметр отверстия. Поворот звездочки 17 производится при повороте пиноли 6 от общего привода поворота при зацеплении полумуфты 15 со звездочкой 17. Последняя имеет шесть зубцов, расположенных равномерно по окружности. В случае несовпадения пазов 16 с зубцами звездочки 17 для предохранения от поломки полумуфта 15 в отверстии пиноли 6 подпружинена. Подвод каждой пиноли 6 механизма управления к борштанге 3 с зацеплением полумуфты 15 со звездочкой 17 производится от автономного привода каждого механизма, выполненного в виде двуплечего рычага 21, перемещаемого от гидроцилиндра 22. В устройстве автоподналадки производится подвод только тех пинолей 6, на которые подана соответствующая команда от контрольного механизма станка, выполненного в виде реле путевой автоматики (не показан). Остальные пиноли 6 поворачиваются в отведенном положении.

Устройство для автоподналадки резцов борштанги работает следующим образом.

Гидроцилиндр 22 через двуплечий рычаг 21 выдвигает те пиноли 6 с полумуфтой

15, на которые подана команда от контрольного механизма, при этом производится зацепление полумуфты 15 со звездочкой 17, смонтированной на борштанге 3 на месте

крепления резца 2 и связанной клином 19 с упругой пластиной 20. Гидроцилиндр 9, шток которого находится в одном из крайних положений, перемещает рейку 8 привода поворота на величину, равную повороту втулки- шестерни 7 на 60° по дуге окружности. При

этом при повороте пиноли 6 полумуфты 15 поворачивают звездочки 17 на 60°. Звездочка 17, поворачиваясь по часовой стрелке через клин 19, деформирует упругую пластину 20, под действием которой резец 22

выдвигается на 0,002 мм (2 мк), увеличивая диаметр растачиваемого отверстия.

В случае, когда одна из полумуфт 15 не входит в зацепление с соответствующей звездочкой 17, например зубцы звездочки 17 не совпадают с пазами 16 полумуфты 15,

0 последняя перемещается в центральном отверстии пиноли 6 и сжимает пружину 14, которая предохраняет звездочку 17 от поломки. При возникновении на одной из пинолей 6 механизма управления определенной

5 величины Мкр, что имеет место в случае достижения клином 19 крайних положений, срабатывает втулочно-зубчатая муфта сцепления, правая полумуфта 12 которой выходит из зацепления с втулкой-шестерней 7, после чего пиноль 6 останавливается. Пос0 ле окончания подналадки резцов 2 пиноли 6 с полу муфтами 15 отводятся в исходное положение от гидроцилиндров 22 через рычаги 21. Расточная борштанга 3 с отрегулированными резцами 2 готова к работе.

5 Таким образом, применение устройства автоподналадки резцов предлагаемой конструкции позволяет управлять выдвижением нескольих резцов борштанги в двух направлениях, как на увеличение диаметра рас,. точки, так и на его уменьшение.

Формула изобретения

Устройство для автоматической подналадки резцов борштанги, содержащее индивиду5 альные приводы с полумуфтой для каждого резца и общий привод поворота механизма регулирования, отличающееся тем, что, с целью расширения технологических возможностей, полумуфты индивидуальных приводов расположены перпендикулярно оси бор0 штанги в плоскости, параллельной оси, и выполнены в виде вилки с двумя выступами, на которых выполнены радиальные пазы.

А

-Фi

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| БОРШТАНГА ДЛЯ РАСТАЧИВАНИЯ И СКРУГЛЕНИЯ ГАЛТЕЛЕЙ | 1966 |

|

SU214276A1 |

| Устройство для растачивания | 1976 |

|

SU555994A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2008 |

|

RU2391186C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| Шпиндельный узел расточного станка | 1984 |

|

SU1234062A1 |

| Устройство для автоматической подналадки резца | 1984 |

|

SU1187929A1 |

| Устройство для автоматической подналадки резца | 1977 |

|

SU737133A1 |

Изобретение относится к металлообработке, в частности к инструментальной оснастке, и может быть использовано в станках для растачивания соосных отверстий многорезцовыми борштангами. Целью изобретения является расширение технологических возможностей путем обеспечения автоподналадки в двух направлениях нескольких резцов борштанги. Для подлежащих подналадке резцов подается команда на их индивидуальные привода. Полумуфты этих приводов входят в зубья звездочек механизма регулирования и от общего привода поворачивают винт механизма регулирования на 60°, что соответствует перемещению резца на 0,002 мм. 11 ил.

SaiA

f

Тр ф Ср ф

н

Л

Выд 8

Фие.Ь

Ю

г- г

фи.е.5

ВидД

Фие.6

виде

Риг.7

фие.8

IS

ФигЗ

ffff

Фиг. W

фие. 11

| Устройство для автоматической подналадки резцов | 1977 |

|

SU643238A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-23—Публикация

1988-03-23—Подача