(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ

РЕЗЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки резцов борштанги | 1988 |

|

SU1558559A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU921693A1 |

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU933277A1 |

| Расточная оправка | 1973 |

|

SU471185A1 |

| Борштанга с автоматической подналадкой резца | 1981 |

|

SU975227A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1978 |

|

SU776769A1 |

| Расточная головка | 1981 |

|

SU990428A1 |

| Расточная головка | 1980 |

|

SU1036463A1 |

| Устройство для автоматического нарезания внутренней резьбы | 1972 |

|

SU477795A1 |

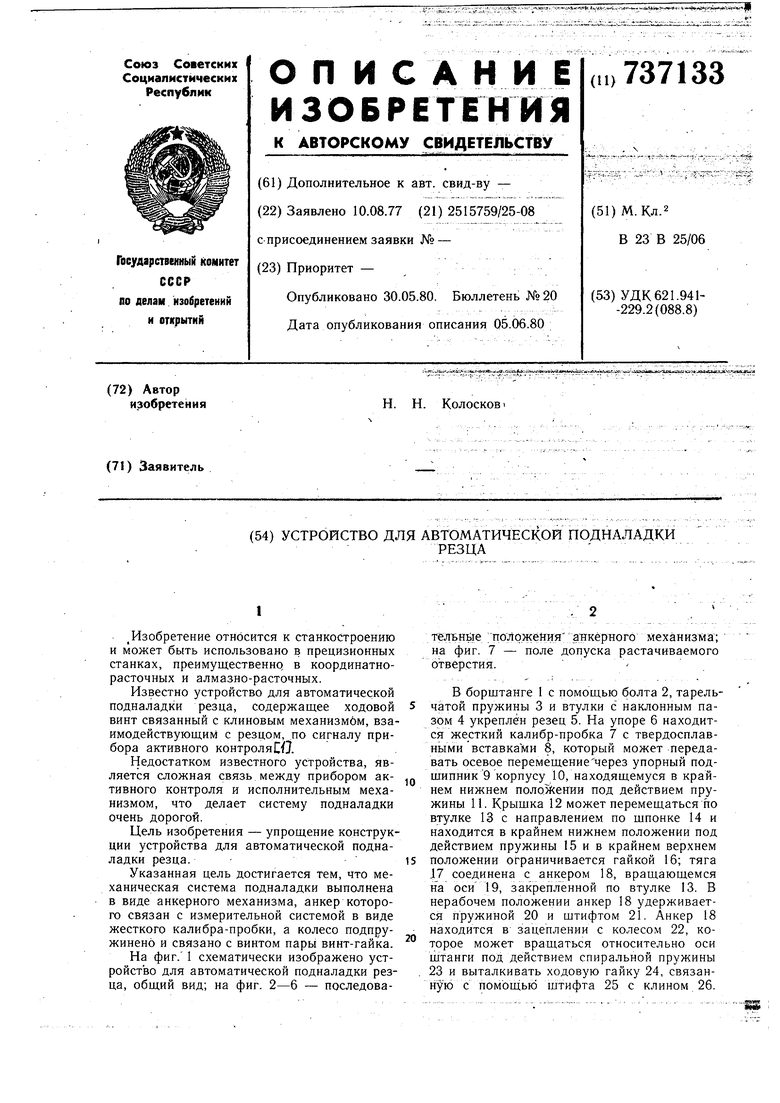

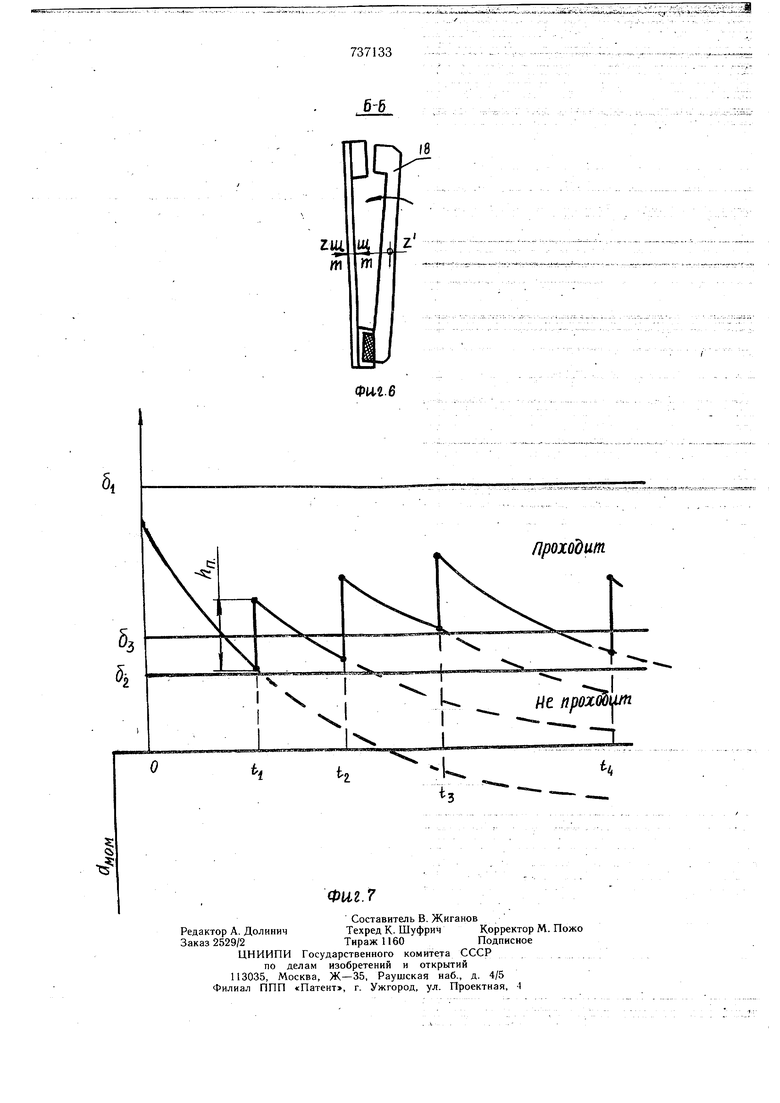

Изобретение относится к станкостроению и может быть использовано в прецизионных станках, преимущественно, в координатнорасточных и алмазно-расточных. Известно устройство для автоматической подналадки резца, содержащее ходовой винт связанный с клиновым механизмбм, взаимодействующим с резцом, по сигналу прибора активного контроля Си. Недостатком известного устройства, является сложная связь между прибором активного контроля и исполнительным механизмом, что делает систему подналадки очень дорогой. Цель изобретения - упрощение конструкции устройства для автоматической подналадки резца. Указанная цель достигается тем, что механическая система подналадки выполнена в виде анкерного механизма, анкер которого связан с измерительной системой в виде жесткого калибра-пробки, а колесо подпружинено и связано с винтом пары винт-гайка. На фиг. 1 схематически изображено устройство для автоматической подналадки резца, общий вид; на фиг. 2-6 - последоватёльнйе ; по яожейия атякёрного механизма; на фиг. 7 - поле допуска растачиваемого отверстия. В борщтанге 1 с помощью болта 2, тарельчатой пружины 3 и втулки с наклонным пазом 4 укреплён резец 5. На упоре 6 находится жесткий калибр-пробка 7 с твердосплавными вставками 8, который может передавать осевое перемещениечерез упорный подшипник 9 корпусу 10, находящемуся в крайнем нижнем полоя ении под действием пружины 11. Крышка 12 может перемещаться по втулке 13 с направлением по шпонке 14 и находится в крайнем нижнем положении под действием пружины 15 и в крайнем верхнем положении ограничивается гайкой 16; тяга ,17 соединена с анкером 18, вращающемся на оси 19, закрепленной по втулке 13. В нерабочем положении анкер 18 удерживается пружиной 20 и штифтом 21. Анкер 18 находится в зацеплении с колесом 22, которое может вращаться относительно оси штанги под действием спиральной пружины 23 и выталкивать ходовую гайку 24, связанную с помоШьк) штифта 25 с клином 26.

Клин 26 передает втулке 13 с закрепленным в ней резцом 5 перемещение на подналадку резца 5.

Устройство работает следующим образом.

Устройство укрепляется в щпинделе расточного станка. Гайку 16 отворачивают таким образом, чтобы втулку 13 можно было ввести в прямоугольные пазы борщтанги 1. Тогда вместе с втулкой 13 ось 19 и крыщка 12 занимают крайнее верхнее положение, в котором- осуществляют завод спиральной пружины 23, путем поворачивания колеса 22. В конце завода клин 26 занимает крайнее верхнее положение. Во втулке 4 укрепляют резец. 5. Затем возвращают устройство в положение.

Во время обработки на станке борщтанга 1 входит в обрабатываемое отверстие, и если диаметр этого отверстия равен заданному, то калибр-пробка 7 также входит в обрабатываемое отверстие, касаясь его стенок твердосплавными вставками 8.

Если же, в. результате износа резца 5, отверстие обрабатываемой детали будет меньще заданного, то калибр-пробка 7 под действием детали соверщит ход вверх относительно борщтанги 1 и, через упорный подщипник 9, корпус 10 переместит крышку 12 по втулке 3 с направлением по щпонке 14, сожмет пружины 11 и 15. Крышка 12 посредством тяги 17 отклонит анкер 18 и колесо 22, под действием спиральной пружины 23, повернется на угол, равный шагу нарезных на нем зубьев. Колесо 22 по резьбе вытолкнет ходовую гайку 24, соединенную посредством штифта 25 с клином 26. Клин

26через втулку 4 подналадит резец 5 на заранее расчитанную величину (0,8-1 мкм).

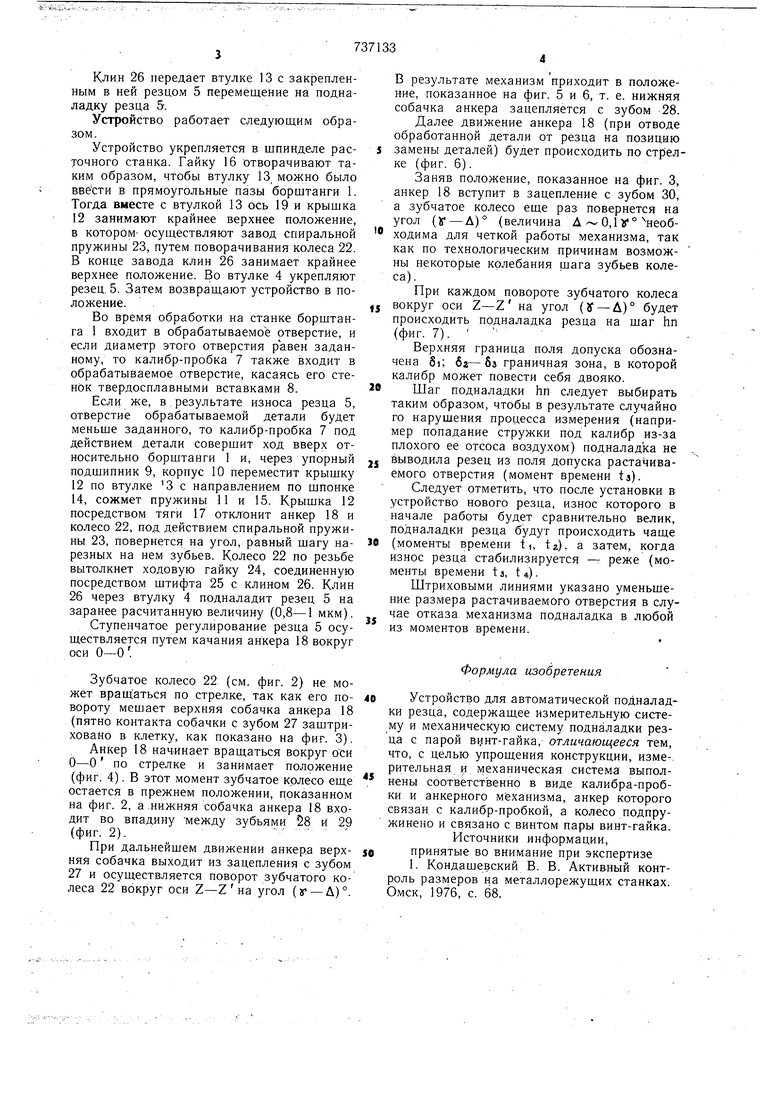

Ступенчатое регулирование резца 5 осуществляется путем качания анкера 18 вокруг оси О-О.

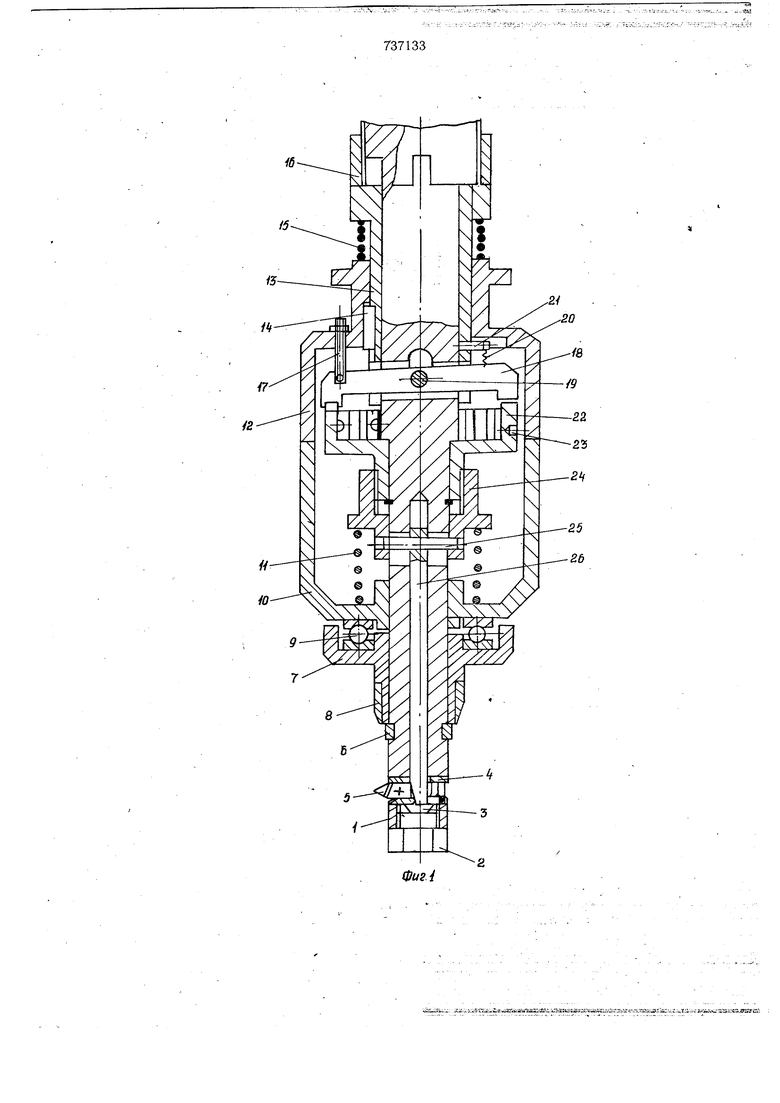

Зубчатое колесо 22 (см. фиг. 2) не может вращаться по стрелке, так как его повороту мешает верхняя собачка анкера 18 (пятно контакта собачки с зубом 27 заштриховано в клетку, как показано на фиг. 3).

Анкер 18 начинает вращаться вокруг оси О-О по стрелке и занимает положение (фиг. 4). В этот момент зубчатое колесо еще остается в прежнем положении, показанном на фиг. 2, а .нижняя собачка анкера 18 входит во впадину -между зубьями 28 и 29 (фиг. 2).

При дальнейшем движении анкера верхняя собачка выходит из зацепления с зубом

27и осуществляется поворот зубчатого колеса 22 вокруг оси Z-Z на угол (у - Д)°.

В результате механизм приходит в положение, показанное на фиг. 5 и 6, т. е. нижняя собачка анкера зацепляется с зубом 28.

Далее движение анкера 18 (при отводе обработанной детали от резца на позицию замены деталей) будет происходить по стрелке (фиг. 6).

Заняв положение, показанное на фиг. 3, анкер 18 вступит в зацепление с зубом 30, а зубчатое колесо еще раз повернется на угол (у-Д)° (величина Д 0,1У° необходима для четкой работы механизма, так как по технологическим причинам возможны некоторые колебания щага зубьев колеса).

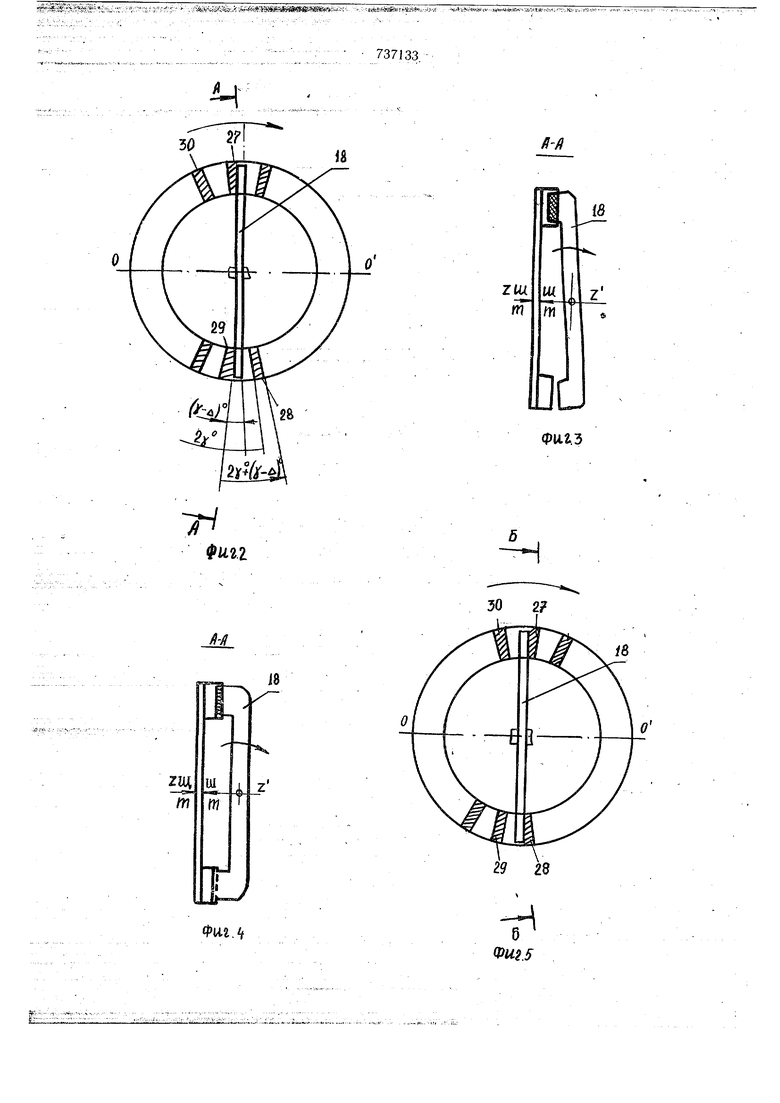

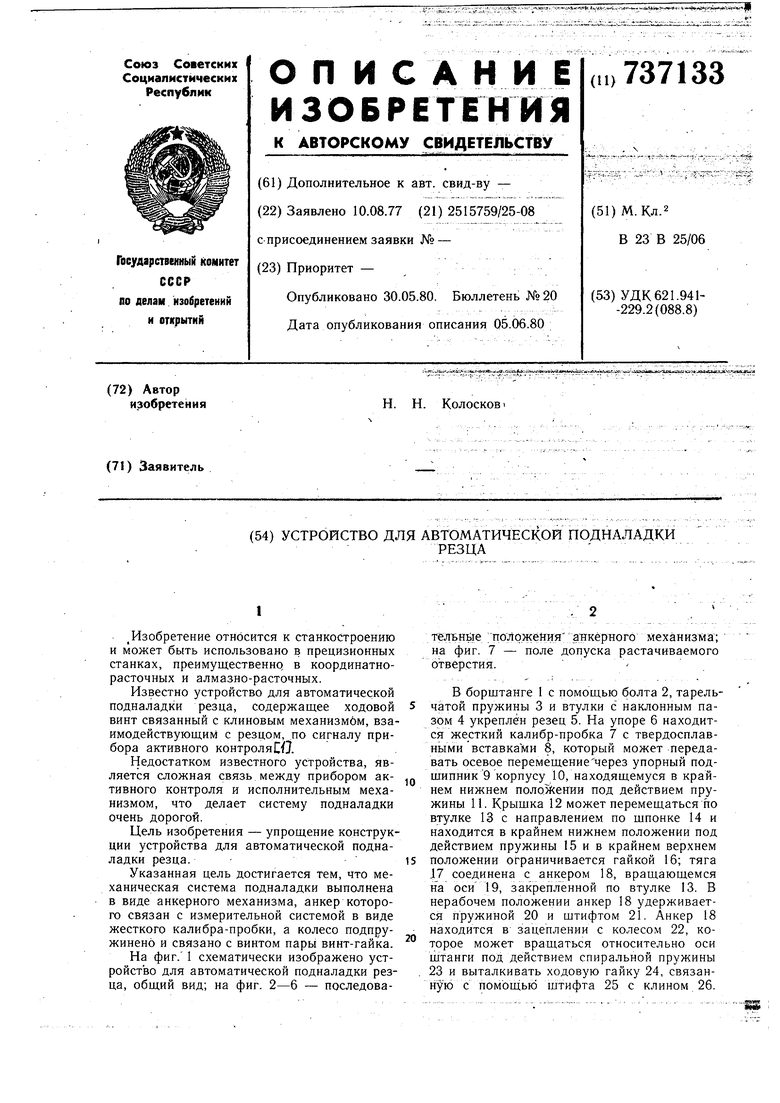

При каждом повороте зубчатого колеса вокруг оси Z-Z на угол (У - Д)° будет происходить подналадка резца на щаг hn (фиг. 7).

Верхняя граница поля допуска обозначена бь ба-бз граничная зона, в которой калибр может повести себя двояко. Шаг подналадки hn следует выбирать таким образом, чтобы в результате случайно го нарушения процесса измерения (например попадание стружки под калибр из-за плохого ее отсоса воздухом) подналадка не выводила резец из поля допуска растачиваемого отверстия (момент времени ta).

Следует отметить, что после установки в устройство нового резца, износ которого в начале работы будет сравнительно велик, подналадки резца будут происходить чаще (моменты времени t(, ig.), а затем, когда износ резца стабилизируется - реже (моменты времени it, 14).

Штриховыми линиями указано уменьщение размера растачиваемого отверстия в случае отказа механизма подналадка в любой

ИЗ моментов времени.

Формула изобретения

Устройство для автоматической подналадки резца, содержащее измерительную систему и механическую систему подналадки резца с парой вунт-гайка, отличающееся тем, что, с целью упрощения конструкции, изме-. рительная и механическая система выполнены соответственно в виде калибра-пробки и анкерного механизма, анкер которого связан с калибр-пробкой, а колесо подпружинено и связано с винтом пары винт-гайка. Источники информации,

принятые во внимание при экспертизе

I. Кондашевский В. В. Активный контроль размеров на металлорежущих станках. Омск, 1976, с. 68.

/в

15

i3

/«

. ii:-VL-1 :i:t;i::,: i- f i;S:H- ai21 a-.ii5riEa i i:;

737133

i&

Кй

fa

ZiU

Ш

w

ж

Ш

Фиг.з

Л

Фиг.1

J8

щ m

ы

z

S

KJ

Фиг л

Н б

Фи.З

737133

18

ФМ.б

Проходит

We nfoxOlum

-I

Авторы

Даты

1980-05-30—Публикация

1977-08-10—Подача