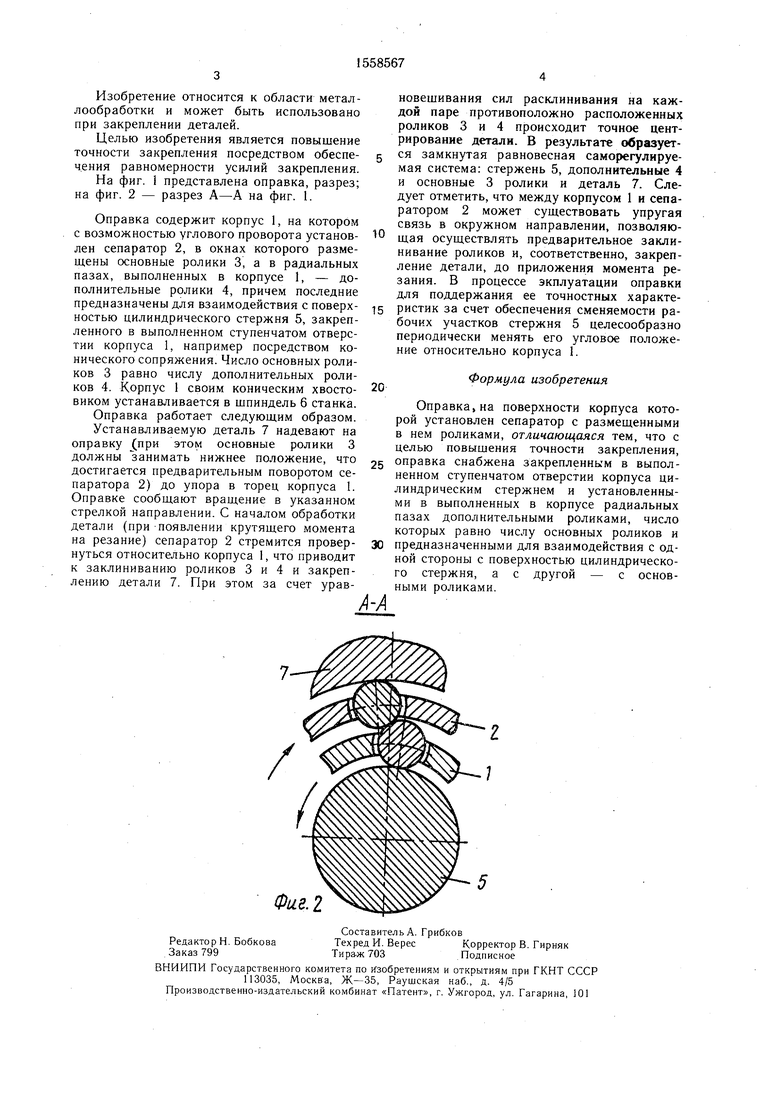

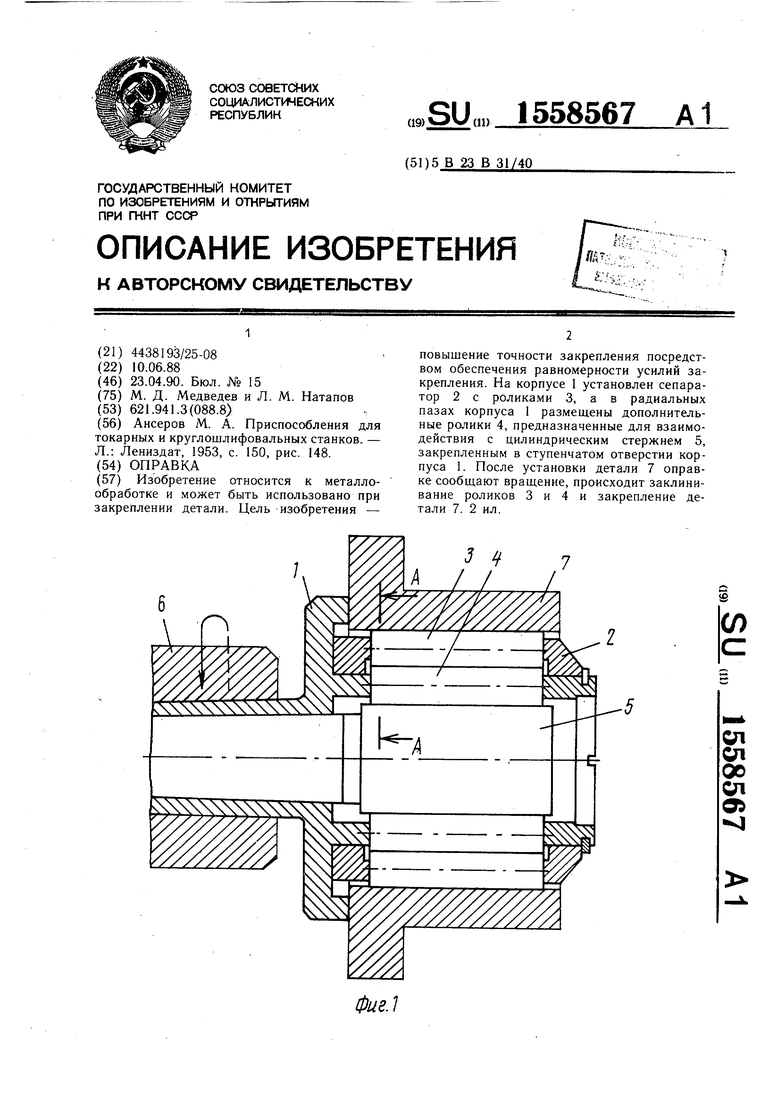

Фиг.1

Изобретение относится к области металлообработки и может быть использовано при закреплении деталей.

Целью изобретения является повышение точности закрепления посредством обеспечения равномерности усилий закрепления.

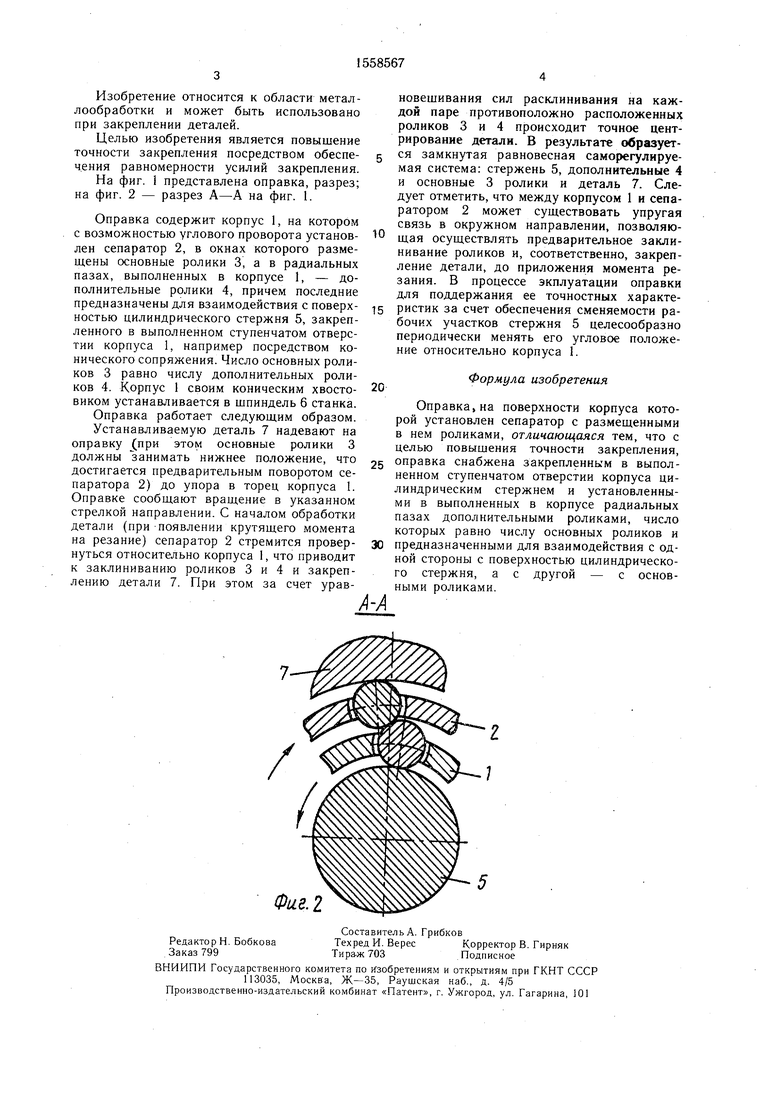

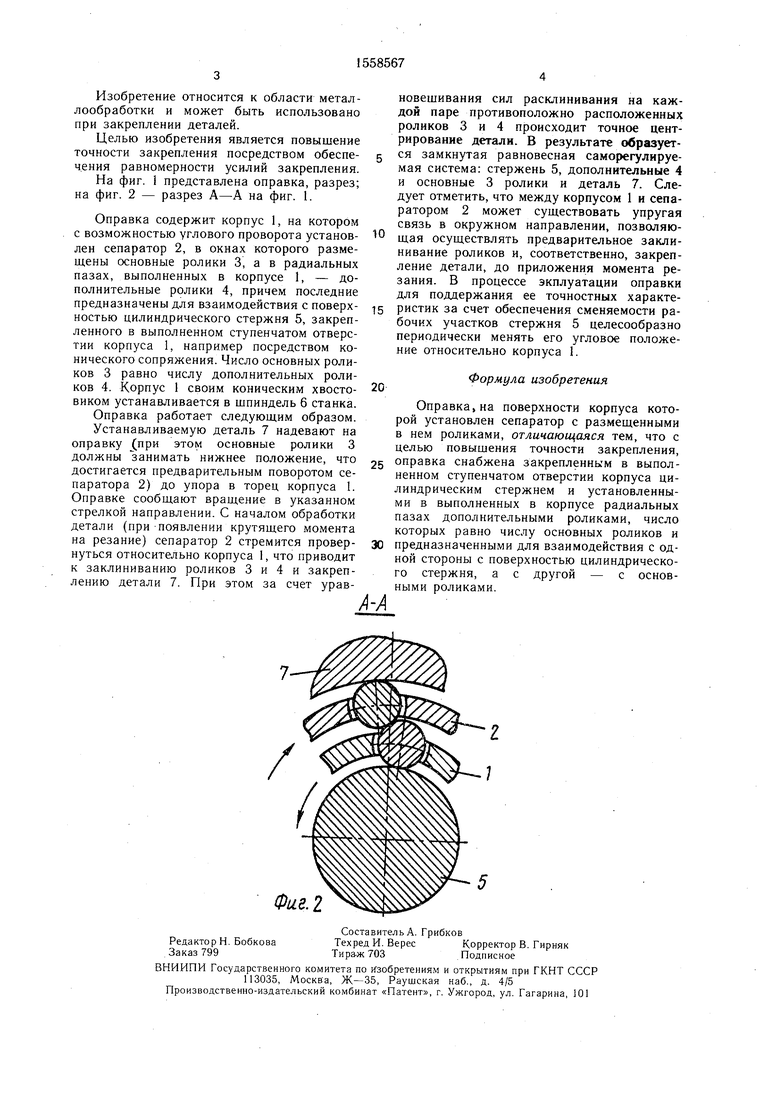

На фиг. 1 представлена оправка, разрез; на фиг. 2 - разрез А-А на фиг. 1.

Оправка содержит корпус 1, на котором с возможностью углового проворота установлен сепаратор 2, в окнах которого размещены основные ролики 3, а в радиальных пазах, выполненных в корпусе 1, - дополнительные ролики 4, причем последние предназначены для взаимодействия с поверхностью цилиндрического стержня 5, закрепленного в выполненном ступенчатом отверстии корпуса 1, например посредством конического сопряжения. Число основных роликов 3 равно числу дополнительных роликов 4. Корпус 1 своим коническим хвостовиком устанавливается в шпиндель 6 станка.

Оправка работает следующим образом.

Устанавливаемую деталь 7 надевают на оправку (при этом основные ролики 3 должны занимать нижнее положение, что достигается предварительным поворотом сепаратора 2) до упора в торец корпуса 1. Оправке сообщают вращение в указанном стрелкой направлении. С началом обработки детали (при появлении крутящего момента на резание) сепаратор 2 стремится провернуться относительно корпуса I, что приводит к заклиниванию роликов 3 и 4 и закреплению детали 7. При этом за счет урав

0

5

0

новешивания сил расклинивания на каждой паре противоположно расположенных роликов 3 и 4 происходит точное центрирование детали. В результате образуется замкнутая равновесная саморегулируемая система: стержень 5, дополнительные 4 и основные 3 ролики и деталь 7. Следует отметить, что между корпусом 1 и сепаратором 2 может существовать упругая связь в окружном направлении, позволяющая осуществлять предварительное заклинивание роликов и, соответственно, закрепление детали, до приложения момента резания. В процессе экплуатации оправки для поддержания ее точностных характеристик за счет обеспечения сменяемости рабочих участков стержня 5 целесообразно периодически менять его угловое положение относительно корпуса 1.

Формула изобретения

Оправка, на поверхности корпуса которой установлен сепаратор с размещенными в нем роликами, отличающаяся тем, что с целью повышения точности закрепления, оправка снабжена закрепленным в выполненном ступенчатом отверстии корпуса цилиндрическим стержнем и установленными в выполненных в корпусе радиальных пазах дополнительными роликами, число которых равно числу основных роликов и предназначенными для взаимодействия с одной стороны с поверхностью цилиндрического стержня, а с другой - с основными роликами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разжимная оправка | 1988 |

|

SU1553273A1 |

| Роликовая накатка | 1990 |

|

SU1754425A1 |

| Торцевая накатка | 1990 |

|

SU1752528A1 |

| Устройство для накатывания | 1987 |

|

SU1481043A1 |

| Устройство для протягивания шпоночных пазов | 1988 |

|

SU1657292A1 |

| Инструмент для обработки пластическим деформированием | 1985 |

|

SU1473939A1 |

| Роликовая накатка | 1990 |

|

SU1733221A2 |

| Многороликовый самоустанавливающийся обкатник | 1989 |

|

SU1680488A1 |

| Роликовая раскатка | 1986 |

|

SU1466913A2 |

| Устройство для накатывания кольцевых канавок | 1985 |

|

SU1299778A1 |

Изобретение относится к металлообработке и может быть использовано при закреплении детали. Цель изобретения - повышение точности закрепления посредством обеспечения равномерности усилий закрепления. На корпусе 1 установлен сепаратор 2 с роликами 3, а в радиальных пазах корпуса 1 размещены дополнительные ролики 4, предназначенные для взаимодействия с цилиндрическим стержнем 5, закрепленным в ступенчатом отверстии корпуса 1. После установки детали 7 оправке сообщают вращение, происходит заклинивание роликов 3 и 4 и закрепление детали 7. 2 ил.

Фиг. 2

| Ансеров М | |||

| А | |||

| Приспособления для токарных и круглошлифовальных станков | |||

| - Л.: Лениздат, 1953, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1990-04-23—Публикация

1988-06-10—Подача