/3

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитно-абразивной обработки режущих кромок инструментов | 1988 |

|

SU1614906A1 |

| Способ магнитно-абразивной обработки | 1991 |

|

SU1816664A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ ИЗДЕЛИЯ | 2016 |

|

RU2632732C1 |

| Устройство для объемной полировки | 1977 |

|

SU1071411A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Устройство для магнитно-абразивной обработки | 1990 |

|

SU1785881A1 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1984 |

|

SU1140888A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ | 1996 |

|

RU2098258C1 |

| Устройство для объемной полировки | 1978 |

|

SU1240554A2 |

| Подвесной электромагнитный железоотделитель | 1990 |

|

SU1757746A1 |

Изобретение относится к машиностроению и может быть использовано при чистовой обработке немагнитных деталей ферромагнитными абразивными порошками в магнитном поле. Цель изобретения - повышение качества и производительности при обработке немагнитных деталей за счет восстановления режущих свойств ферромагнитного абразивного порошка. При движении роликов 15, 16 из немагнитного материала вслед за немагнитными деталями в кольцевом пазу, образованном полюсными наконечниками 1 и 2, ролики 15, 16 перекатываются по рабочим лентам 17, 18 из немагнитного материала. При этом ролики сообщают уплотненным после прохождения детали слоем ферромагнитной абразивной среды движение навстречу друг другу, что обеспечивает восстановление ее режущих свойств. 3 ил.

Изобретение относится к машиностроению и может быть использовано при чистовой обработке немагнитных деталей ферромагнитными абразивными порошками в магнитном поле.

Цель изобретения - повышение качества и производительности при обработке немагнитных деталей за счет

восстановления режущих свойств ферро- jg Закрепленные в приспособлениях демагнитного абразивного порошка.

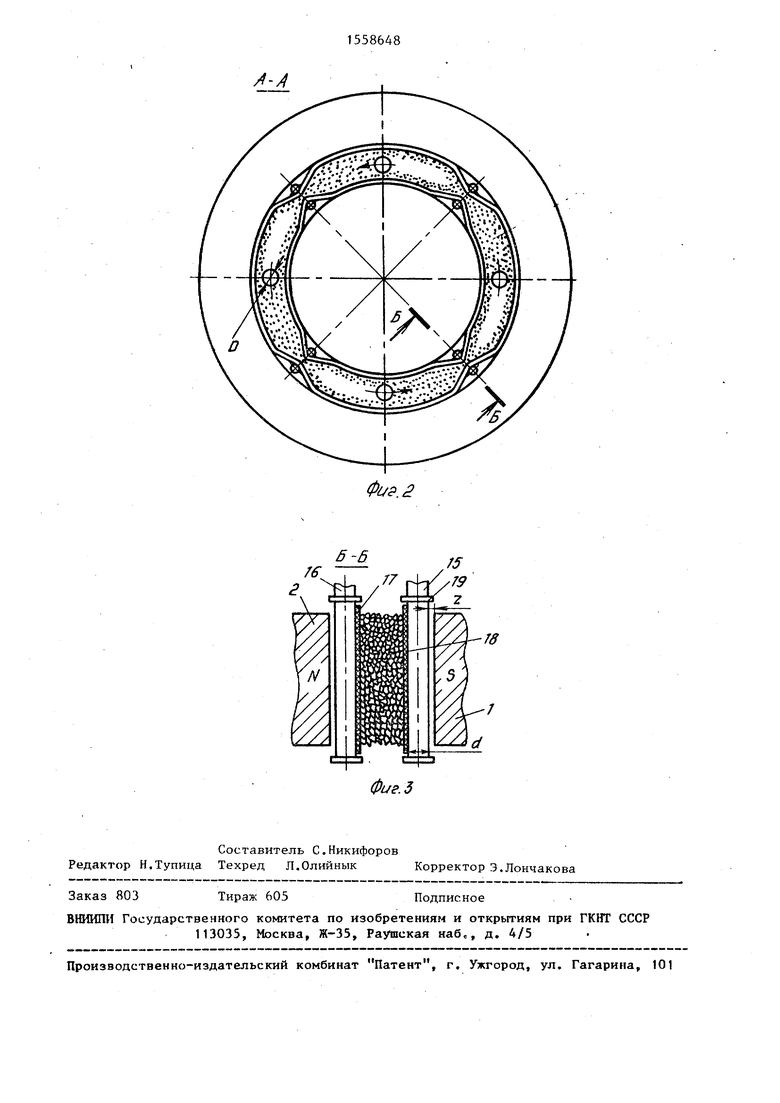

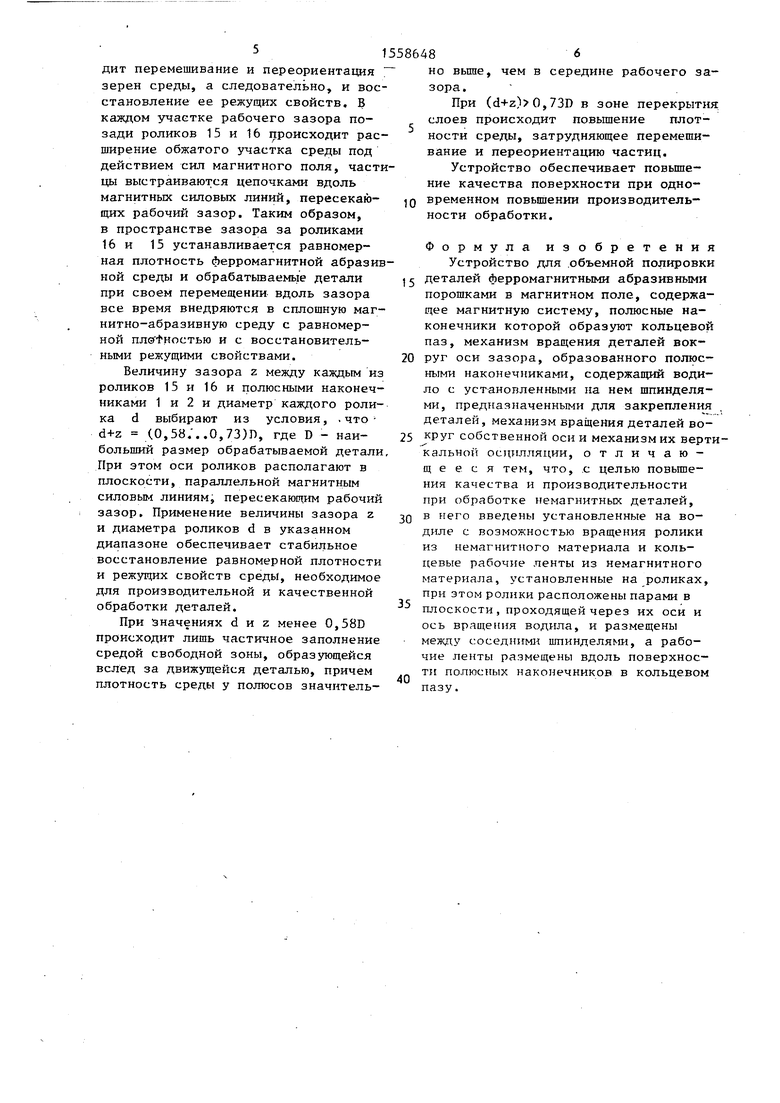

На фиг.1 приведена схема .устройства; на фиг.2 - разрез А-А на фиг. 1J на фиг.З - разрез Б-Б на фиг.2.

Устройство состоит из магнитной 15 системы, содержащей полюсные наконечники 1 и 2 электромагнитов 3-5, установленные с кольцевым зазором между ними. Механизм вращения деталей в кольцевом зазоре состоит из 20 электродвигателя 6, соединенного телескопической муфтой 7 с центральным валом 85 который смонтирован на подшипниках 9 качения в ползуне 10 и своим нижним концом жестко соединен 25 с водилом 11. На водиле 11 в подшипниках установлены шпиндели 12, несущие планетарные шестерни 13, и приспособления для крепления немагниттали опускают в ферромагнитную абра зивную среду. Затем последовательно включают в работу электродвигатели 6, 20 и 24, сообщающие деталям вращ тельное и осциллирующее движение и перемещение вдоль кольцевого рабоче го зазора. Перемещение вдоль рабоче го зазора роликам 15 и 16 сообщае ся от электродвигателя 6 через -муфту 7, центральный вал 8 и водило 1 несущее на своей плоскости подшипниковые узлы роликов 15 и 16. При этом скорость поступательного перем щения роликов 15 и 16 и деталей оди накова. Детали- внедряются в феррома нитную абразивную среду, уплотняют ее и оттесняют к рабочим лентам 17 и 18 и полюсам 1 и 2 электромагн та. При этом за деталью образуется

ных деталей 14. На водиле 11 установ)- 3Q зона, свободная от ферромагнитной

лены в подшипниках между каждой парой соседних Шпинделей 12 пары немагнитных роликов 15 и 16„ При этом пары роликов расположены в плоскости, проходящей через их оси и ось вращения центрального вала 8, и отстоят на равные расстояния от окружности на которой размещены шпиндели 12. Между парами роликов 15 и 16 установлены кольцевые рабочие ленты 17 и 18, выполненные из немагнитного материала, например ткани полимерных синтетических материалов. Рабочие ленты 17 и 18 размещены в кольцевом зазоре и охватывают обрабатываемые детали. Крепление рабочих лент 17 и 18 обеспечивается буртиками 19 на роликах 15 и 16.

Механизм вращения шпинделей 12 ; вокруг их оси состоит из электродвигателя 20 а ременной передачи 21 и - солнечной шестерни 22, предназначенной для передачи вращения планетарным шестерням 13

Механизм вертикальной осцилляции состоит из кривошипно-шатунного устройства 23, кинематически связанного с ползуном 10, и электродвигателя 24. Между полюсными наконечниками 1 и 2

35

40

45

50

55

абразивной среды или обладающая зн чительно меньшей плотностью по отн шению к исходной. Движущиеся вслед за немагнитными деталями ролики 15 и 16 перекрываются по рабочим лент 17 я 18 и сообщают перемещение им и частицам уплотненных слоев ферро магнитной абразивной среды навстр чу друг другу к середине рабочего зазора в направлении, параллельно магнитным силовым линиям, пересек щим рабочий зазор.

Перемещаясь вдоль рабочего за ра, ролики 15 и 16 вызывают восст новление рабочих свойств ферромаг ной абразивной среды на всем прот жении своего пути со скоростью, ной скорости перемещения деталей. При этом достижение частицами сред находящимися у разноименных полюс максимального перемещения к серед не зазора навстречу друг другу пр исходит одновременно. В зоне рабоч го зазора позади роликов 15 и 16 частицы среды под действием сил магнитного поля притягиваются к по сам 1 и 2, прижимая к ним рабочие ленты 17 и 18. При этом в зоне зазора между роликами 15 и 16 происх

и немаг-нитными роликами 15 и 16 обеспечивают минимальный зазор.

Устройство работает следующим образом.

На катушки электромагнитов 3-5 подают напряжение, а ферромагнитный абразивный порошок размещают в рабочем зазоре между лентами 17 и 18.

тали опускают в ферромагнитную абразивную среду. Затем последовательно включают в работу электродвигатели 6, 20 и 24, сообщающие деталям вращательное и осциллирующее движение и перемещение вдоль кольцевого рабочего зазора. Перемещение вдоль рабочего зазора роликам 15 и 16 сообщается от электродвигателя 6 через -муфту 7, центральный вал 8 и водило 11, несущее на своей плоскости подшипниковые узлы роликов 15 и 16. При этом скорость поступательного перемещения роликов 15 и 16 и деталей одинакова. Детали- внедряются в ферромагнитную абразивную среду, уплотняют ее и оттесняют к рабочим лентам 17 и 18 и полюсам 1 и 2 электромагнита. При этом за деталью образуется

Q зона, свободная от ферромагнитной

5

0

5

0

5

абразивной среды или обладающая значительно меньшей плотностью по отношению к исходной. Движущиеся вслед за немагнитными деталями ролики 15 и 16 перекрываются по рабочим лентам 17 я 18 и сообщают перемещение им и частицам уплотненных слоев ферромагнитной абразивной среды навстречу друг другу к середине рабочего зазора в направлении, параллельном магнитным силовым линиям, пересекающим рабочий зазор.

Перемещаясь вдоль рабочего зазора, ролики 15 и 16 вызывают восстановление рабочих свойств ферромагнитной абразивной среды на всем протяжении своего пути со скоростью, равной скорости перемещения деталей. При этом достижение частицами среды, находящимися у разноименных полюсов, максимального перемещения к середине зазора навстречу друг другу происходит одновременно. В зоне рабочего зазора позади роликов 15 и 16 частицы среды под действием сил магнитного поля притягиваются к полюсам 1 и 2, прижимая к ним рабочие ленты 17 и 18. При этом в зоне зазора между роликами 15 и 16 происходит перемешивание и переориентация зерен среды, а следовательно, и восстановление ее режущих свойств. В каждом участке рабочего зазора позади роликов 15 и 16 происходит расширение обжатого участка среды под действием сил магнитного поля, частицы выстраиваются цепочками вдоль магнитных силовых линий, пересекающих рабочий зазор. Таким образом, в пространстве зазора за роликами 16 и 15 устанавливается равномерная плотность ферромагнитной абразивной среды и обрабатываемые детали при своем перемещении вдоль зазора все время внедряются в сплошную магнитно-абразивную среду с равномерной платностью и с восстановительными режущими свойствами.

Величину зазора z между каждым из роликов 15 и 16 и полюсными наконечниками 1 и 2 и диаметр каждого ролика d выбирают из условия, . что d+z (0,58...0,73)П, где D - наибольший размер обрабатываемой детали При этом оси роликов располагают в плоскости, параллельной магнитным силовым линиям, пересекающим рабочий зазор. Применение величины зазора z и диаметра роликов d в указанном диапазоне обеспечивает стабильное восстановление равномерной плотности и режущих свойств среды, необходимое для производительной и качественной обработки деталей.

При значениях d и z менее 0,58D происходит лишь частичное заполнение средой свободной зоны, образующейся вслед за движущейся деталью, причем плотность среды у полюсов значнтель

но выше, чем в середине рабочего зазора.

При (d+z)0,73D в зоне перекрытия слоев происходит повышение плотности среды, затрудняющее перемешивание и переориентацию частиц.

Устройство обеспечивает повышение качества поверхности при одновременном повышении производительности обработки.

Формула изобретения Устройство для объемной полировки деталей ферромагнитными абразивными порошками в магнитном поле, содержащее магнитную систему, полюсные наконечники которой образуют кольцевой паз, механизм вращения деталей вок

руг оси зазора, образованного полюсными наконечниками, содержащий водило с установленными на нем шпинделями, предназначенными для закрепления деталей, механизм вращения деталей во- круг собственной оси и механизм их вертикальной осцилляции, отличающееся тем, что, с целью повышения качества и производительности при обработке немагнитных деталей, в него введены установленные на во- диле с возможностью вращения ролики из немагнитного материала и кольцевые рабочие ленты из немагнитного материала, установленные на роликах, при этом ролики расположены парами в плоскости, проходящей через их оси и ось вращения водила, и размещены между соседними шпинделями, а рабочие ленты размещены вдоль поверхности полюсных наконечников в кольцевом пазу.

-А

В-6

Фб/г.2

| 0 |

|

SU403537A1 | |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-04-23—Публикация

1987-11-17—Подача