о

«

4 ;О О

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки лезвий режущих инструментов | 1989 |

|

SU1689042A1 |

| Способ магнитно-абразивной обработки режущих инструментов | 1986 |

|

SU1419867A1 |

| Устройство для магнитно-абразивной обработки | 1989 |

|

SU1673410A1 |

| Способ магнитно-абразивной обработки кромок деталей | 1984 |

|

SU1284799A1 |

| Устройство для абразивной обработки в магнитном поле | 1982 |

|

SU1196235A1 |

| СПОСОБ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ ЗАМКОВОГО СОЕДИНЕНИЯ БУРОВОЙ ШТАНГИ | 2022 |

|

RU2797796C1 |

| Устройство для магнитно-абразивной обработки изделий | 1987 |

|

SU1440676A1 |

| Способ магнитно-абразивной обработки наружных поверхностей инструментов | 1981 |

|

SU975357A1 |

| Способ магнитно-абразивной обработки | 1991 |

|

SU1816664A1 |

| СПОСОБ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2019 |

|

RU2710085C1 |

Изобретение относится к машиностроению. Целью изобретения является повышение производительности и качества обработки за счет выбора расстояния между полюсными наконечниками в зависимости от предварительно определенной максимальной величины микроскола, сообщения полюсным наконечникам, установленным с заданным эксцентриситетом, синхронного вращения и выбора скорости перемещения инструмента. При синхронном вращении полюсных наконечников 1 и 2, установленных с эксцентриситетом L=0,5-1,0 мм, минимальном расстоянии между полюсными наконечниками M1=ASINγ/TGδ+(3...5)Δ, где A - предварительно определенная величина максимального скола, мкм

δ=45°-β/2

β - угол заострения лезвия

Δ - зернистоть порошка, мкм, и сообщений инструменту 11 перемещения со скоростью V=Vмин/TGγ, где Vмин=2...8 м/мин

γ=90°-β/2, обеспечивается перемешивание ферромагнитного абразивного порошка 10 в зазоре и качественная обработка лезвия. 9 ил., 1 табл.

Г

(l)

Фиг:.

.161

наконечникам, установленным с заданным эксцентриситетом, синхронного вращения и выбора скорости перене™ щения инструмента. При синхронном вращении нолюсных наконечников и 2, установленных с эксцентриситетом е 0,5-1,0 мм, минимальном расстоянии между полюсными наконечниками М + (3...5)Л, где а - нредварительно определенная величи20

Изобретемте относится к машиностроению, в частности к магнитно- абразивной обработке.

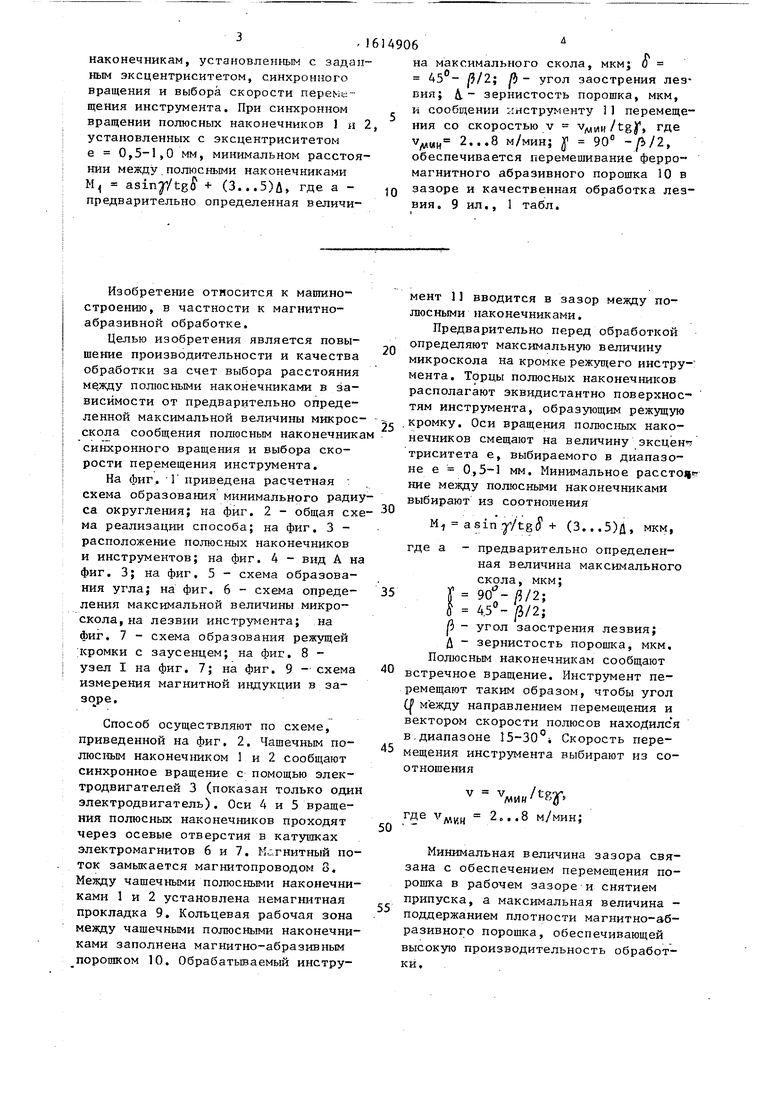

Целью изобретения является повышение производительности и качества обработки за счет выбора расстояния ме,жду полюсными наконечниками в зависимости от предварительно определенной максимальной величины микрос- - скола сообщения полюсным наконечникам синхронного вращения и выбора скорости перемещения инструмента. На фиг. -Г приведена расчетная : схема образования минимального радиу- са округления; на фиг. 2 - общая схе- 30 ма реализации способа; на фиг. 3 - расположение полюсных наконечников и инструментов; на фиг. 4 - вид А на фиг. 3; на фиг. 5 - схема образования угла; на фиг. 6 - схема опреде- 35 ления максимальной величины микроскола, на лезвии инструмента; на фиг. 7 - схема образования режущей ;кромки с заусенцем; на фиг. 8 - узел I на фиг. 7; на фиг. 9 - схема 40 измерения магнитной индукции в зазоре.

Способ осуществляют по схеме, приведенной на фиг. 2. Чашечным по- j nrociuiM наконеч1шком 1 и 2 сообщают синхронное вращение с помощью электродвигателей 3 (показан только один электродвигатель). Оси 4 и 5 вращения полюсных наконечников проходят гл через осевые отверстия в катушках электромагнитов 6 и 7. Кс.гнитный поток замыкается магнитопроводом 8. Между чашечными полюсными наконечниками 1 и 2 установлена немагнитная прокладка 9. Кольцевая рабочая зона между чашечными полюсными наконечниками заполнена магнитно-абразивным порошком 10. Обрабатьгоаемый инстру4906

на максимального скола, мкм; ; 45 - /2; (Ь - угол заострения лезвия; Д.- зернистость порошка, мкм, и сообщении ;шструменту 11 перемещения со скоростью V (/tgy, где

VMH2...8 м/мин; 90° ,

обеспечивается перемешивание ферро магнитного абразивного порошка 10 в Q зазоре и качественная обработка лезвия. 9 ил., 1 табл.

мент вводится в зазор между полюсными наконечниками.

Предварительно перед обработкой определяют максимальную величину микроскола на кромке режуп1его инстру- мента. Торцы полюсных наконечников располагают эквидистантно поверхностям инструмента, образующим режущую кромку. Оси вращения полюс1€ых наконечников смещают на величину зксцен т триситета е, выбираемого в диапазоне е 0,5-1 мм. Минимальное расстоцв кие между полюсными наконечниками выбирают из соотношения

М asinj /tgS + (3...5)Д,

мкм,

где а - предварительно определенная величина максимальног скола, мкм;

9ff-{i/2:

4,5°- /3/2;

Р - угол заострения лезвия;

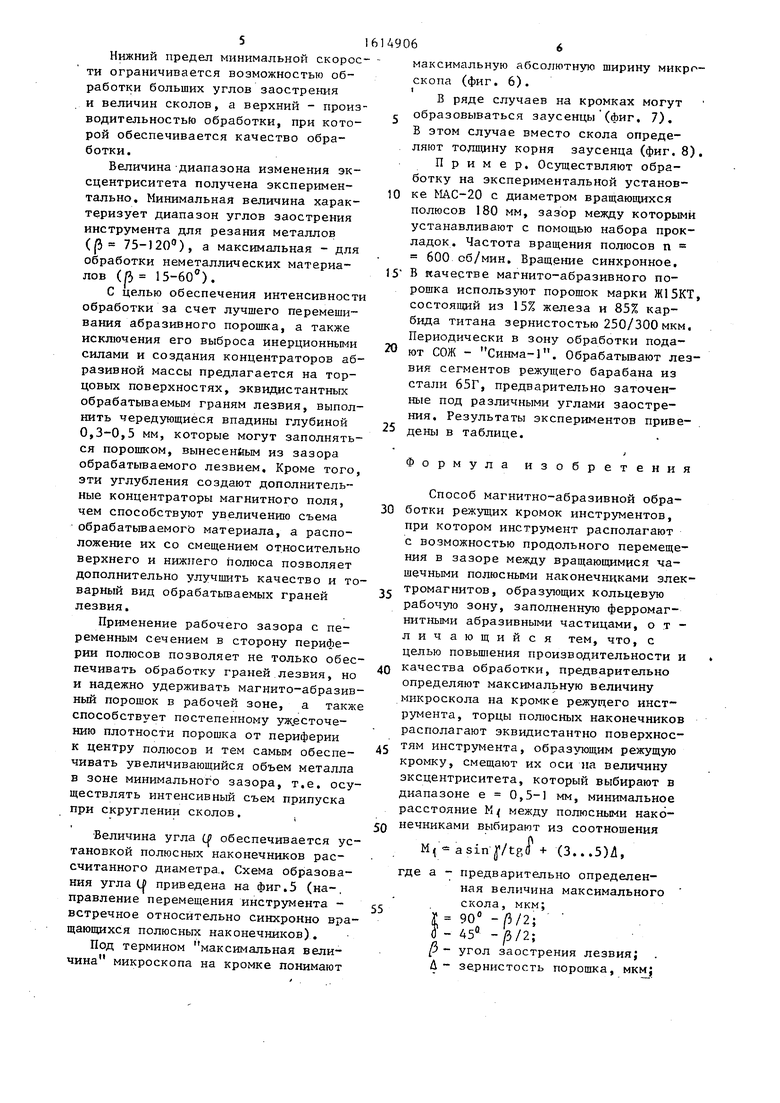

Д - зернистость порошка, мкм. Полюсным наконечникам сообщают встречное вращение. Инструмент перемещают таким образом, чтобы угол ( между направлением перемещения и вектором скорости полюсов нахоДилс я в.диапазоне 15-30° Скорость перемещения инструмента выбирают из соотношения

V V

WHH

,

где Уд,, 2...8 м/мин;

Минимальная величина зазора связана с обеспечением перемещения порошка в рабочем зазоре и снятием припуска, а максимальная величина - поддержанием плотности магнитно-абразивного порошка, обеспечивающей высокую производительность обработки.

Нижний предел минимальной скорости ограничивается возможностью обработки больших углов заострения . и величин сколов, а верхний - произ водительностьК) обработки, нри которой обеспечивается качество обработки.

Величина диапазона изменения эксцентриситета получена экспериментально. Минимальная величина характеризует диапазон углов заострения инструмента для резания металлов (р 75-120), а максимальная - для обработки неметаллических материалов (р 15-60°).

С целью обеспечения интенсивност обработки за счет лучшего перемешивания абразивного порошка, а также исключения его выброса инерционными силами и создания концентраторов абразивной массы предлагается на торцовых поверхностях, эквидистантных обрабатываемым граням лезвия, выполнить чередующиеся впадины глубиной 0,3-0,5 мм, которые могут заполняться порошком, вынесенйым из зазора обрабатываемого лезвием. Кроме того, эти углубления создают дополнитель- ные концентраторы магнитного поля, чем способствуют увеличению съема обрабатьшаемого материала, а расположение их со смещением относительно верхнего и нижнего полюса позволяет дополнительно улучшить качество и товарный вид обрабатьшаемых граней лезвия.

Применение рабочего зазора с переменным сечением в сторону периферии полюсов позволяет не только обеспечивать обработку граней лезвия, но и надежно удерживать магнито-абразив- ный порошок в рабочей зоне, а также способствует постепенному уж.есточе- нию плотности порошка от периферии к центру полюсов и тем самым обеспечивать увеличивающийся объем металла в зоне минимального зазора, т.е. осуществлять интенсивный съем припуска

при скруглении сколов.

i

Величина угла Cf обеспечивается установкой полюсных наконечников рассчитанного диаметра. Схема образования угла Ц) приведена на фиг.5 (на-, правление перемещения инструмента - встречное относительно синхронно вращающихся полюсных наконечников).

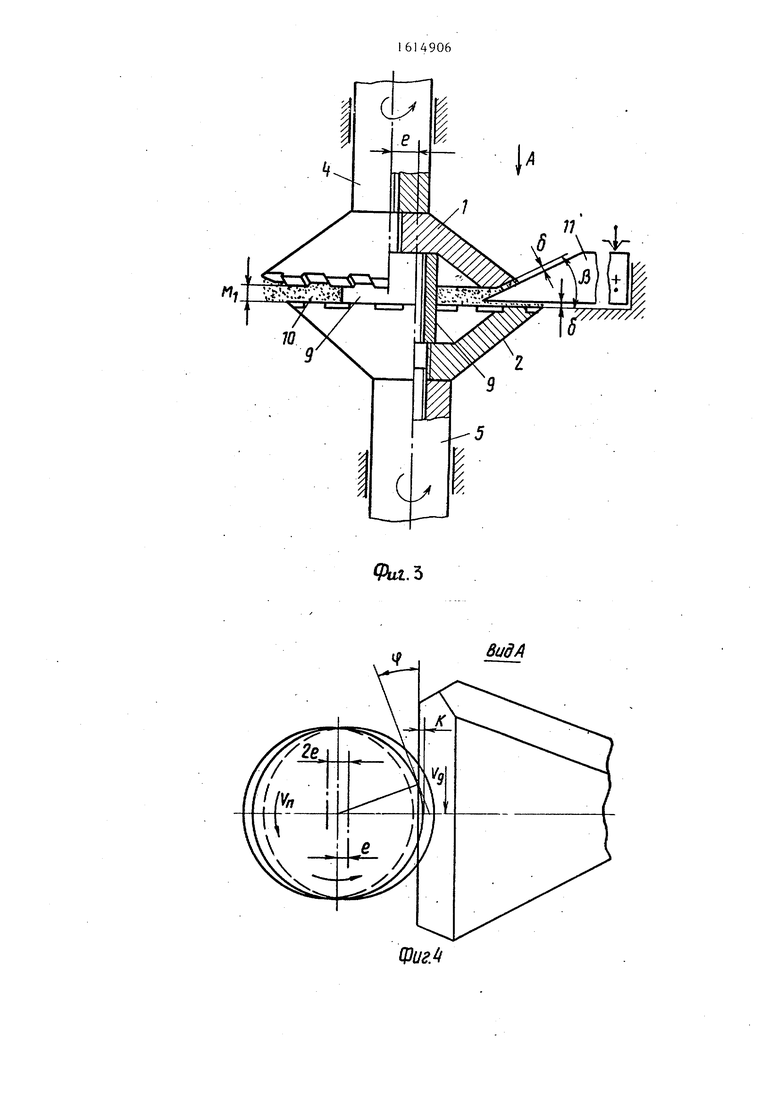

Под термином максимальная величина микроскопа на кромке понимают

1А9066

максимальную абсолютную ширину микроскопа (фиг. 6).

В ряде случаев на кромках могут 5 образовываться заусенцы (Фиг. 7). В этом случае вместо скола определяют толщину корня заусенца (фиг. 8).

Пример. Осуществляют обработку на экспериментальной установ10 ке МАС-20 с диаметром вращающихся полюсов 180 мм, зазор между которыми устанавливают с помощью набора прокладок. Частота вращения полюсов п 600 об/мин. Вращение синхронное.

5 В качестве магнито-абразивного порошка используют порошок марки Ж15КТ, состоящий из 15% железа и 85% карбида титана зернистостью 250/300 мкм. Периодически в зону обработки пода ют СОЖ - Синма-1. Обрабатьшают лезвия сегментов режущего барабана из стали 65Г, предварительно заточенные под различными углами заострения. Результаты экспериментов приве - дены в таблице.

;

Формула изобретения

Способ магнитно-абразивной обра- 30 ботки режущих кромок инструментов, при котором инструмент располагают с возможностью продольного перемещения в зазоре между вращающимися чашечными полюсными наконечниками элек- 35 тромагнитов, образующих кольцевую рабочую зону, заполненную ферромагнитными абразивными частицами, отличающийся тем, что, с целью повьшшния производительности и 0 качества обработки, предварительно определяют максимальную величину микроскола на кромке режущего инструмента, торцы полюсных наконечников располагают эквидистантно поверхнос- 5 тям инструмента, образующим режущую кромку, смещают их оси на величину эксцентриситета, который выбирают в диапазоне е 0,5-1 мм, минимальное расстояние М между полюсными нако- 0 нечниками выбирают из соотношения

М asinj /tgf + (3...5)Л,

где а - предварительно определенная величина максимального

5

скола, мкм;

90 -/3/2;

-А5«-/3/2; р - угол заострения лезвия; Д - зернистость порошка, мкм;

полюсным наконечникам сообщают синхронное вращение, а скорость перемещения инструмента v выбирают из соотношения

« рявпой 200 нк/мпя.

V

V.

мим

/tg,

где v.,- 2., .8,

/V.5HМИН

Злененты полюсоВ

-4

9а1,Ъ

ВидА

ЩигМ

Траекторий

движения

jfesSufl

Фиг. 5

Фиг. 6

1614906

Фиг.1

| Способ магнитно-абразивной обработки наружных поверхностей инструментов | 1981 |

|

SU975357A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-12-23—Публикация

1988-03-21—Подача