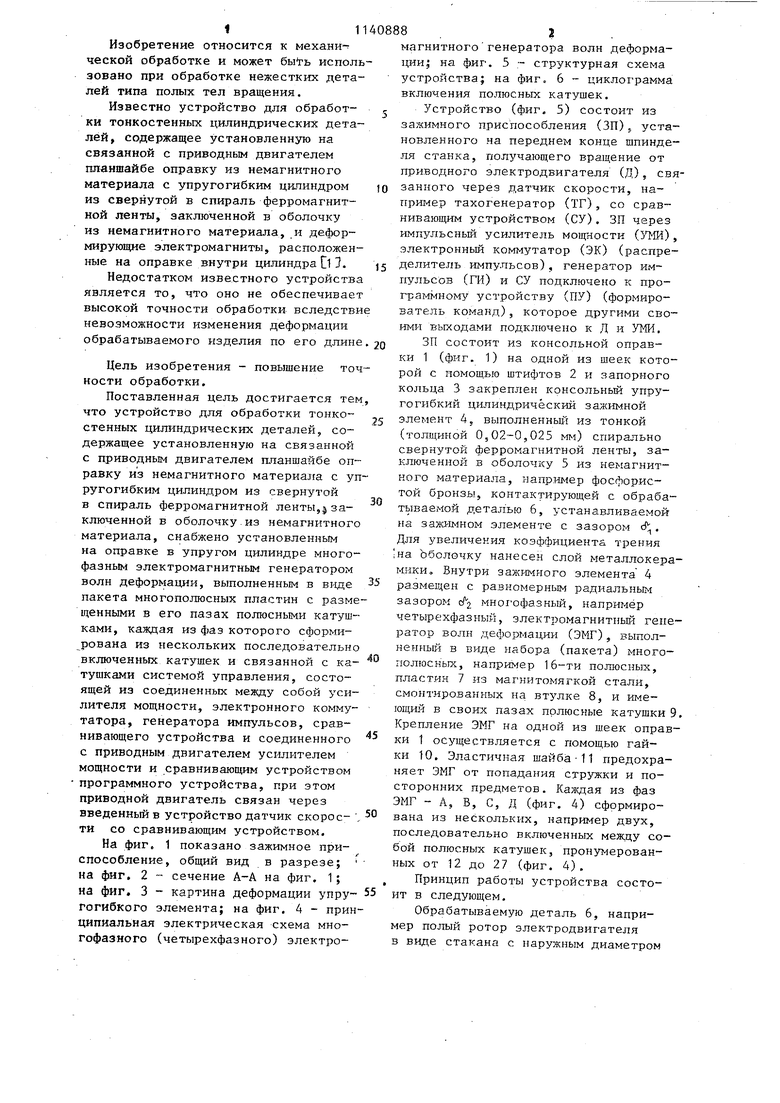

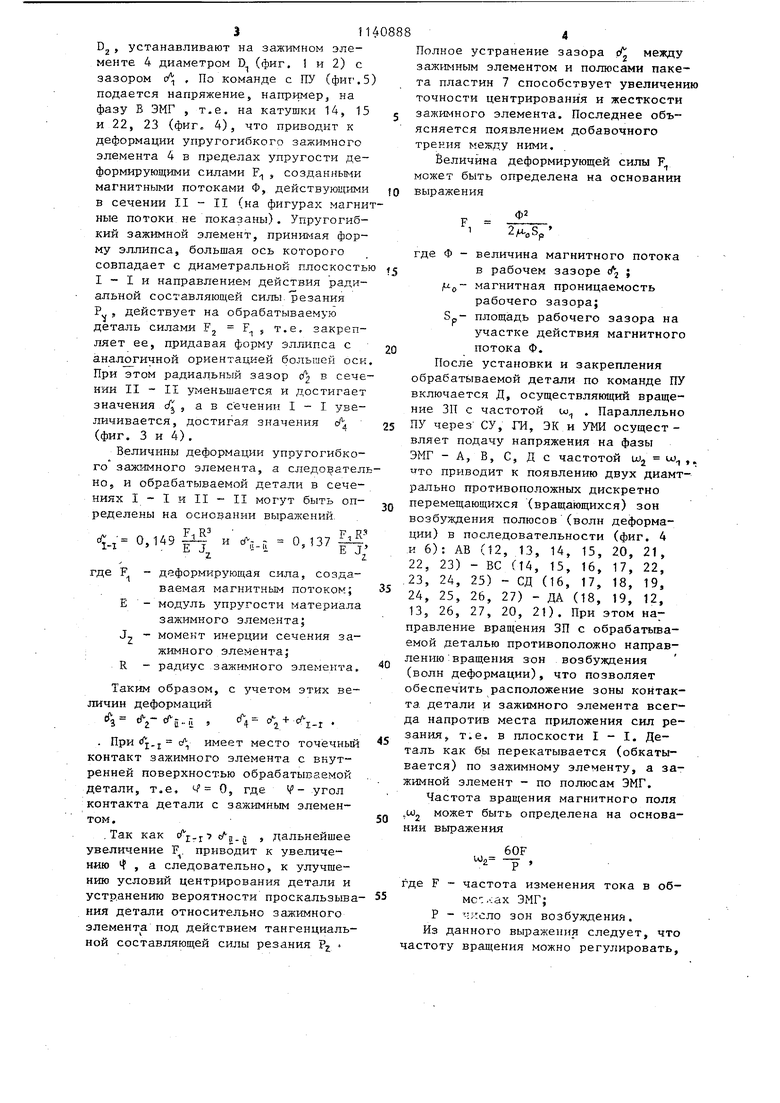

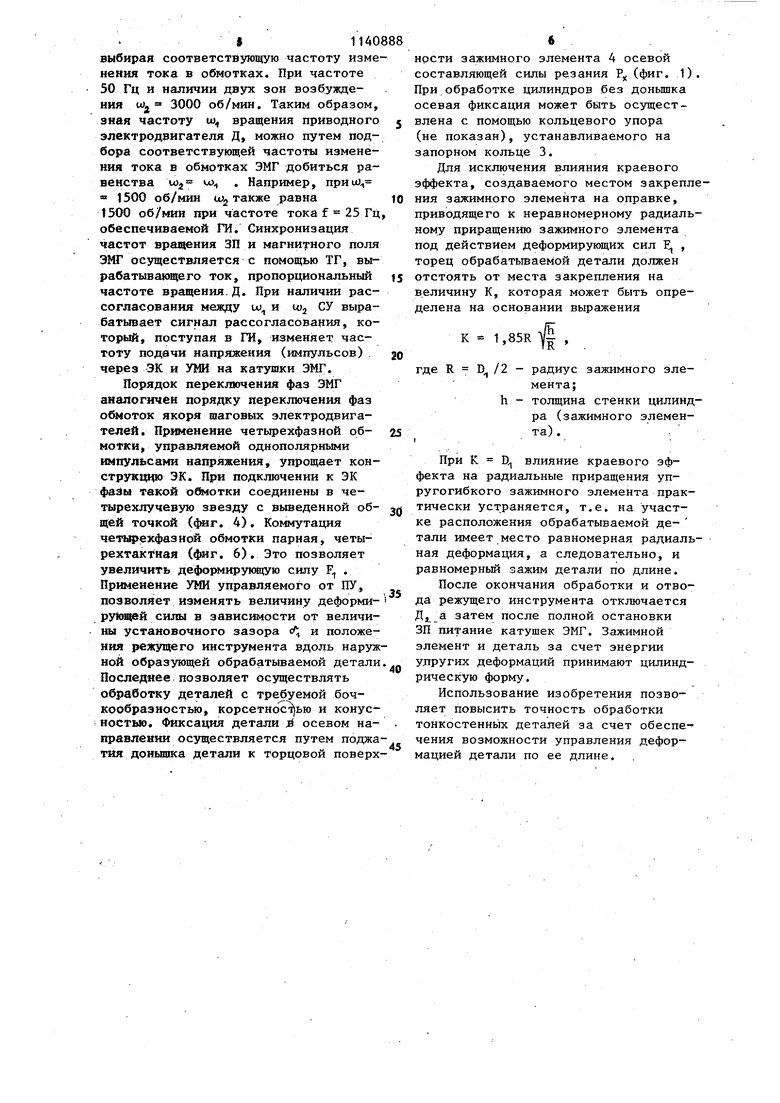

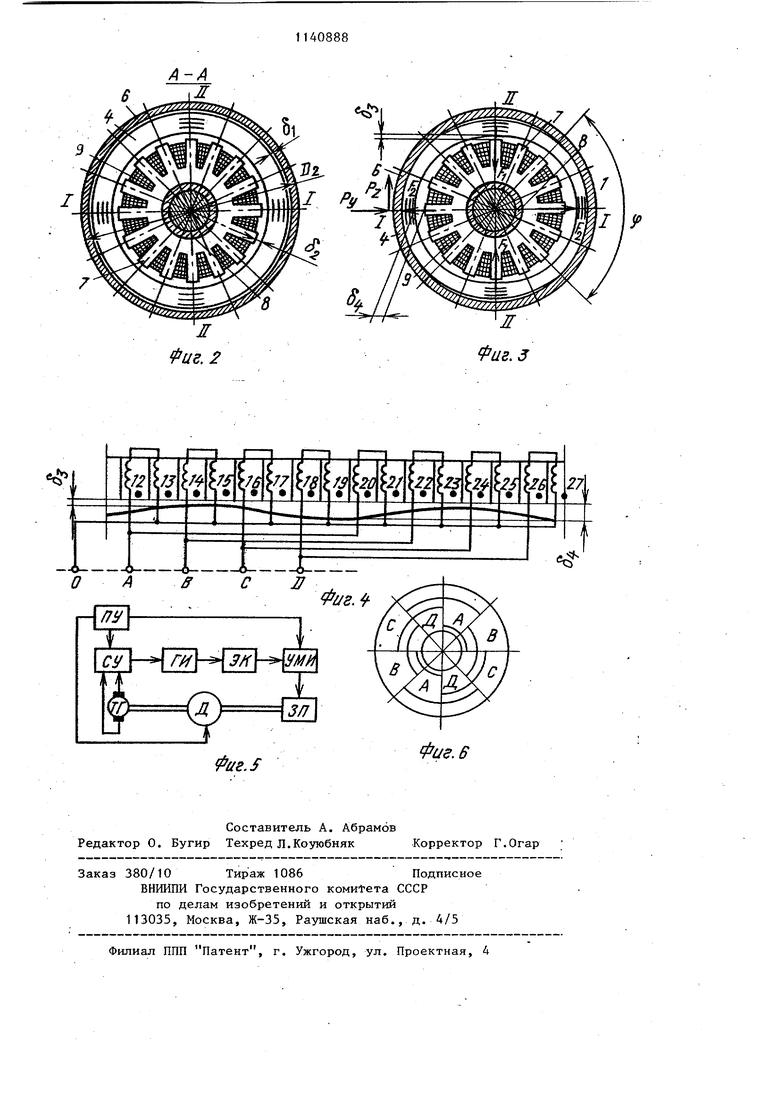

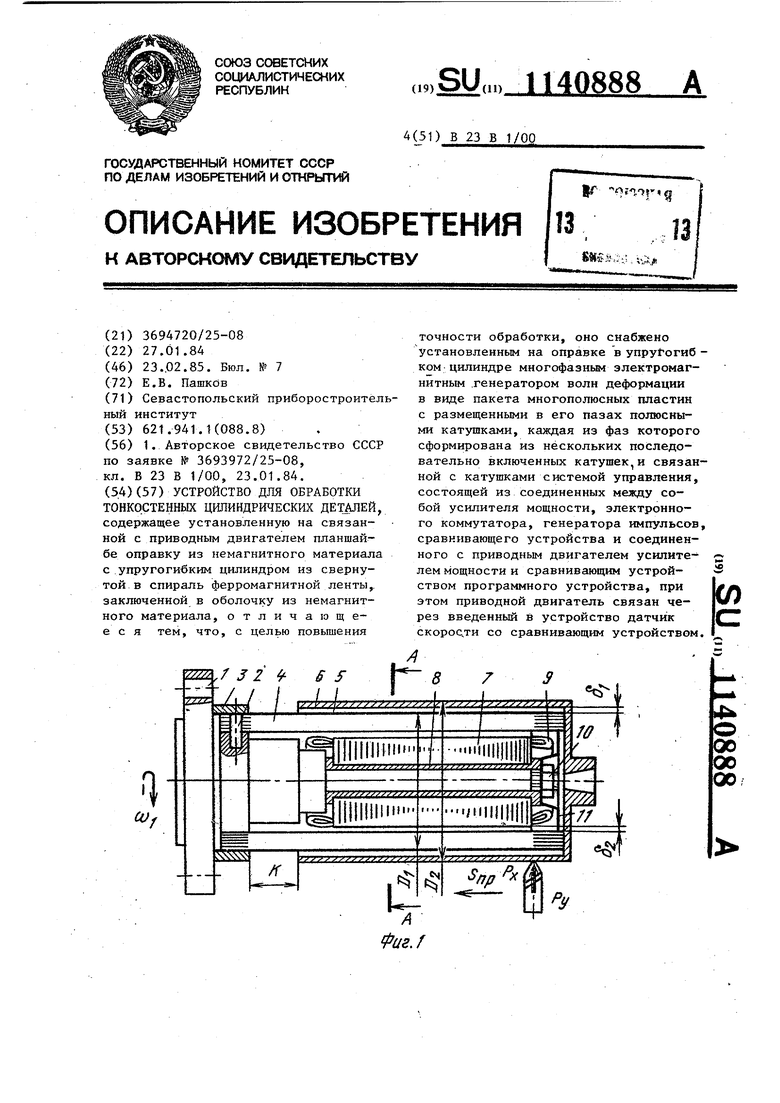

Изобретение относится к механи ческой обработке и может быгь исполь зовано при обработке нежестких деталей типа полых тел вращения. Известно устройство для обработки тонкостенных цилиндрических деталей, содержащее установленную на связанной с приводным двигателем планшайбе оправку из немагнитного материала с упругогибким цилиндром из свернутой в спираль ферромагнитной ленты, заключенной в оболочку из немагнитного материала,.и деформирующие электромагниты, расположенные на оправке внутри цилиндра L1. Недостатком известного устройства является то, что оно не обеспечивает высокой точности обработки вследстви невозможности изменения деформации обрабатываемого изделия по его длине Цель изобретения - повышение точ ности обработки. Поставленная цель достигается тем что устройство для обработки тонкостенных цилиндрических деталей, содержащее установленную на связанной с приводным двигателем планшайбе оправку из немагнитного материала с уп ругогибким цилиндром из свернутой в спираль ферромагнитной ленты,|заключенной в оболочку из немагнитного материала, снабжено установленным на оправке в упругом цилиндре многофазным электромагнитным генератором волн деформации, выполненным в вт-ще пакета многополюсных пластин с разме щенными в его пазах полюсными катушками, каждая из фаз которого сформирована из нескольких последовательн включенных катушек и связанной с катущками системой управления, состоящей из соединенных между собой усилителя мощности, электронного коммутатора, генератора импульсов, сравнивающего устройства и соединенного с приводным двигателем усилителем мощности и сравнивающим устройством программного устройства, при этом приводной двигатель связан через введенный в устройство датчик скороети со сравнивающим устройством. На фиг. 1 показано зажимное приспособление, общий вид в разрезе; на фиг. 2 -- сечение А-А на фиг, 1; на фиг, 3 картина деформации упру гогибкого элемента; на фиг. 4 - при ципиальная электрическая схема многофазного (четырехфазного) электромагнитногогенератора волн деформации j на фиг. 5 ;- структурная схема устройства; на фиг. 6 - циклограмма включения полюсных катушек. Устройство (фиг, 5) состоит из зажимного приспособления (ЗП)j установленного на переднем конце шпинделя станка, получающего вращение от приводного электродвигателя (Д), связанного через датчик скорости, например тахогенератор (ТГ), со сравнивающим устройством (СУ). ЗП через импульсньш усилитель мощности (ТМИ), электронньш коммутатор (ЭК) (распределитель импульсов), генератор импульсов (ГИ) и СУ подключено к программному устройству (ПУ) (формирователь команд), которое другими своими выходами подключено к Д и УМИ. ЗП состоит из консольной оправки 1 (фиг. 1) на одной из шеек которой с помощью штифтов 2 и запорного кольца 3 закреплен консольньй упругогибкий цилиндрический залсимной элемент 4, выполненный из тонкой (толщиной 0,02-0,025 мм) спирально свернутой ферромагнитной ленты, заключенной в оболочку 5 из немагнитного материала, нaпp. фосфористой бронзы, контактирующей с обрабатываемой деталью 6, устанавливаемой на зажимном элементе с зазором ,. Для увеличения коэффициента трения на оболочку нанесен слой металлокерамики. Внутри зажимного элемента 4 размещен с равномерным радиальным зазором многофазный, например четырехфазный, электромагнитный генератор волн деформации (ЭМГ), выполненный в виде набора (пакета) многополюсных, например 16-ти полюсных, пластин 7 из магнитомягкой стали, смонтированных на втулке 8, и имеющий в своих пазах полюсные катушки 9. Крепление ЭМГ на одной из шеек оправки 1 осуществляется с помощью гайки 10. Эластичная шайба11 предохраняет ЭМГ от попадания стружки и посторонних предметов. Каждая из фаз ЭМГ - А, В, С, Д (фиг. 4) сформирована из нескольких, например двух, последовательно включенных собой полюсных катушек, пронумерованных от 12 до 27 (фиг. 4). Принцип работы устройства состоит в следующем. Обрабатываемую деталь 6, например полый ротор электродвигателя в виде стакана с наружным диаметром 31U D , устанавливают на зажимном элементе 4 диаметром D (фиг. 1 и 2) с зазором 0 , По команде с ПУ (фит .З подается напряжение, например на фазу Б ЭМГ , т.е. на катушки 14, 15 и 22, 23 (фиг, 4), что приводит к деформации упругогибкого зажимного элемента 4 в пределах упругости деформирующими силами F , созданньми магнитными потоками Ф, действующими в сечении II - II (на фигурах магни ные потоки не показаны). Упругогибкий зажимной элемент, принимая форму эллипса, большая ось которого совпадает с диаметральной плоскость I - I и направлением действия радиальной составляющей силы, резания Р , действует на обрабатываемую деталь силами Fj F , т.е. закрепляет ее, придавая форму эллипса с аналогичной ориентацией большей оси При этом радиальный зазор cfti в сече нии II - II уменьшается и достигает значения с , а в сечении I I увеличивается, достигая значения (фиг. 3 и 4). Величины деформации упругогибкого зажимного элемента, а следо ател но, и обрабатываемой детали в сечениях I - I и II - II могут быть определены на основании выражений. т R3 F Г с., 0,149 |ij и с,,р. 0,137 Ь ZZ где F - деформирующая сила, создаваемая магнитным потоком; Е - модуль упругости материала зажимного элемента; J, момент инерции сечения зажимного элемента; R - радиус зажимного элемента. Таким образом, с учетом этих величин деформаций 4 V l-t . При f-.- - (/:, имеет место точечный контакт зажимного элемента с внутренней поверхностью обрабатываемой детали, т.е, М О, где V- угол контакта детали с зажимным элементом . .Так как B-J дальнейшее увеличение F. приводит к увеличению Ц , а следовательно, к улучшению условий центрирования детали и устрднению вероятности проскальзывакия детали относительно зажимного элемента под действием тангенциальной составляющей силы резания Р 4 Полное устранение зазора .(У между элементом и полюсами пакета пластин 7 способствует увеличению точности центрирования и жесткости зажимного элемента. Последнее объясняется появлением добавочного трения между ними. Величина деформирующей силы F может быть определена на основании выражения 2A.Sp где Ф - величина магнитного потока в рабочем зазоре (Aj ; IJ-Q магнитная проницаемость рабочего зазора; Sp- площадь рабочего зазора на участке действия магнитного потока Ф. После установки и закрепления обрабатываемой детали по команде ПУ включается Д, осуществляющий вращение ЗП с частотой w . Параллельно ПУ через- СУ, ГИ, ЭК и УМИ осуществляет подачу напряжения на фазы ЭМГ -А, В, С, Дс частотой Wj i ,. ТО приводит к появлению двух диамтрально противоположных дискретно перемещающихся (вращак)щихся) зон возбуждения полюсов (волн деформации) в последовательности (фиг. 4 и 6): АВ (12, 13, 14, 15, 20, 21, 22,23) - ВС (14, 15, 16, 17, 22, 23,24, 25) - СД (16, 17, 18, 19, 24,25, 26, 27) - ДА (18, 19, 12, 13, 26, 27, 20, 21). При этом направление вращения ЗП с обрабатываемой деталью противоположно направению : вращения зон возбуждения (волн деформации), что позволяет обеспечить расположение зоны контакта детали и зажимного элемента всега напротив места приложения сил резания, т.е. в плоскости I - I. Деталь как бы перекатывается (обкатывается) по зажимному элементу, а заимной элемент - по полюсам ЭМГ. Частота вращения магнитного поля Wj может быть определена на основании выражения 2 - . де F - частота изменения тока в об- мс:.:ах ЭМГ; Р - -:исло ЗОН возбуждения. Из данного выражения следует, что астоту вращения можно регулировать. 1140 выбирая соответствующую частоту изме нения тока в обмотках. При частоте 50 Гц и наличии двух зон возбуждения Wj 3000 об/мин. Таким образом, зная частоту ш вращения приводного электродвигателя Д, можно путем подбора соответствующей частоты изменения тока в обмотках ЭМГ добиться равенства Юд u) . Например, прИ10, 1500 об/мин Шдтакже равна 1500 об/мин при частоте токаf 25 Гц обеспечиваемой ГИ. Синхронизация частот вращения ЗП и магнитного поля ЭШ осуществляется с помощью ТГ, вырабатывающего ток, пропорциональный частоте вращения. Д. При наличии рассогласования между to и Ш2 СУ вырабатывает сигнал рассогласования, который, поступая в ГИ, изменяет частоту подачи напряжения (импульсов) через ЭК и УМИ на катушки ЭМГ. Порядок переключения фаз ЭМГ аналогичен порядку переключения фаз охоток якоря шаговых электродвигателей. Применение четьфехфазной обмотки, управляемой однополярными импульсами напряжения упрощает конструкцию ЭК. При подключении к ЭК фады такой ойротки соединены в четырехлучевую звезду с выведенной общей точкой (фиг. 4). Коммутация четьфехфазной обмотки парная, четырехтактная (фиг. 6). Это позволяет увеличить деформирующую сипу Е, . Применение УМК управляемого от ПУ, позволяет изменять величину деформиру вт/кя силы в зависимости от величины установочного зазора d и положения режущего инструмента вдоль наруж ной образующей обрабатываемой детали Последнее позволяет осзт(ествлять обработку деталей с требуемой бочкообразное т ью, корсетн6ст}ью и конусi ностыо. Фиксация детали осевом направлении осуществляется путем поджа тия донышка детали к торцовой поверх нрсти зажимного элемента 4 осевой составляющей силы резания Р (фиг. 1). При обработке цилиндров без доньшка осевая фиксация может быть осуществлена с помощью кольцевого упора (не показан), устанавливаемого на запорном кольце 3. Для исключения влияния краевого эффекта, создаваемого местом закрепления зажимного элемента на оправке, приводящего к неравномерному радиальному приращению зажимного элемента под действием деформирующих сил F , торец обрабатьгоаеМой детали должен отстоять от места закрепления на величину К, которая может быть определена на основании выражения К 1,85R , где R D /2 радиус зажимного элемента;толщина стенки цилиндра (зажимного элемента) . При К D влияние краевого эффекта на радиальные приращения упругогибкого зажимного элемента практически устраняется, т.е. на участке расположения обрабатываемой детали имеет место равномерная радиальная деформация, а следовательно, и равномерный зажим детали по длине. После окончания обработки и отвода режущего инструмента отключается Р. затем после полной остановки ЗП питание катушек ЭМГ. Зажимной элемент и деталь за счет энергии улругих деформаций принимают цилиндрическую форму. Использование изобретения позволяет повысить точность обработки тонкостенньгх деталей за счет обеспе- чения возможности управления деформацией детали по ее длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки тонкостенных цилиндрических деталей | 1984 |

|

SU1140887A1 |

| Способ обработки тонкостенных цилиндрических деталей | 1983 |

|

SU1152711A1 |

| Устройство для магнитно-абразивной обработки полых деталей типа тел вращения | 1983 |

|

SU1161352A1 |

| Способ чистовой обработки поверхности деталей типа тел вращения | 1989 |

|

SU1722797A1 |

| Устройство для базирования и закрепления нежестких деталей на магнитной плите | 1982 |

|

SU1060396A1 |

| Устройство для магнитно-абразивной обработки | 1990 |

|

SU1785881A1 |

| Устройство для программного управления обработкой тонкостенных цилиндрических деталей | 1981 |

|

SU952443A1 |

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

| Устройство для магнитно-абразивной обработки | 1989 |

|

SU1646808A1 |

| Устройство для зажима тонкостенных деталей | 1980 |

|

SU986624A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащее установленную на связанной с приводным двигателем планшайбе оправку из немагнитного материала с упругогибким цилиндром из свернутой в спираль (ферромагнитной ленты,, заключенной в оболочку из немагнитного материала, отличающееся тем, что, с целью повышения точности обработки, оно снабжено установленным на оправке в ком-цилиндре многофазным электромагнитным генератором волн деформации в виде пакета многополюсных пластин с размещенными в его пазах полюсными катушками, каждая из фаз которого сформирована из нескольких последовательно включенных катушек,и связанной с катушками системой управления, состоящей из соединенных между собой усилителя мощности, электронного коммутатора, генератора импульсов, сравнивающего устройства и соединенного с приводным двигателем усилителем мощности и сравнивающим устройством программного устройства, при О) этом приводной двигатель связан через введенный в устройство датчик скорос,ти со сравнивающим устройством.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3693972/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-23—Публикация

1984-01-27—Подача