Изобретение относится к абразивной обаботке поверхностей магнитно-абразивным

орошком в магнитном поле и может быть

спользовано для полирования плоских и

аружных цилиндрических поверхностей.

Цель изобретения - повышение произодительности обработки за счет уплотнеия порошка.

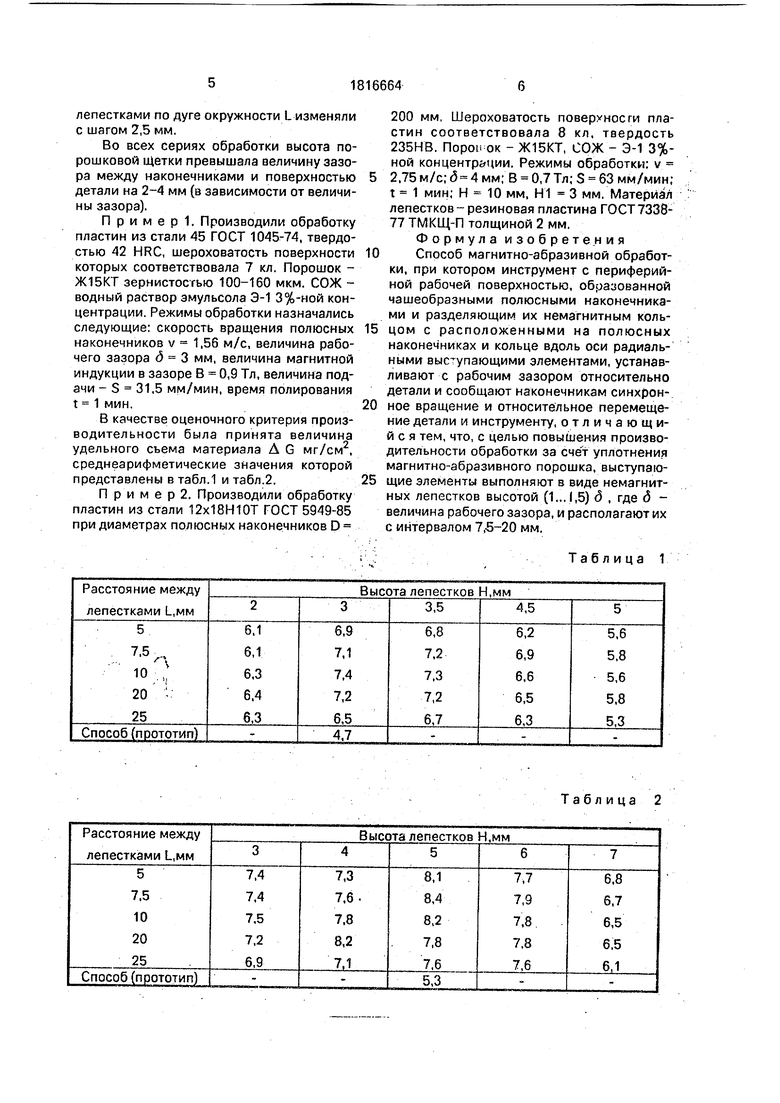

На фиг. 1 изображена схема устройства лл реализации способа; на фиг.2 - вид А на иг,1.

Устройство содержит магнитопровод 1, лектромагнитные катушки 2, шпиндели 3, кинематически связанные с электродвигателями 4, расположенные с зазором относительно обрабатываемой детали 5 полюсные наконечники 6, Между ними соос- но установлено немагнитное кольцо 7, на образующей поверхности которого и периферии наконечников 6 размещены эластичные немагнитные лепестки 8. Образуемая наружными поверхностями наконечников и кольца 7 зона заполнена магнитно-абразивным порошком 9.

Способ осуществляют следующим образом.

На электромагнитные катушки 2 подают постоянный электрический ток и осуществляют намагничивание наконечников 6. Под действием сил магнитного поля магнитно- абразивный порошок 9 притягивается к периферии наконечников 6 и кольца 1 между лепестками 8, образуя рабочую щетку. Полюсные наконечники 6 вместе со шпинделями 3 получают вращение от электродвигателей 4.

Обрабатываемую деталь 5 устанавливают с. рабочим зазором относительно наружных поверхностей кольца 7 и наконечников G и сообщают им относительные перемещения. При этом порошок вращается вместе с кольцом 7, наконечниками 6 и лепестками 8 и полирует поверхность детали.

Сущность способа заключается в следующем.

При вращении наконечников 6 и кольца 7 расположенный на их периферии магнитно-абразивный порошок 9 набегает на обрабатываемую деталь 5 и оказывает на нее абразивное воздействие. При этом верхний слой порошка удерживается лепестками 8 от перемещения в направлении, противоположном направлению вращения. Часть верхнего слоя порошка, расположенного между лепестками, перемещается под действием сил резания навстречу поверхностям лепестков 8, которые препятствуют их смещению, В результате происходит увеличение общего количества порошка в зонах непосредственно перед лепестками, и соответственно интенсифицируется его абразивное воздействие, возрастает плотность порошковой массы, осуществляется дополнительное силовое воздействие порошковой массы на обрабатываемую поверхность за счет упругих свойств лепестков. Кроме этого, лепестки препятствуют выбросу порошка из зазора под действием сил резания. Некоторая часть порошка за счет

0 смятия краев лепестков переходит в пространство за лепестком, что обеспечивает самозатачивание порошковой массы. В результате повышаются жесткость и режущая способность порошковой массы, возрастает

5 ее силовое воздействие на обрабатываемую поверхность, что приводит к увеличению производительности обработки.

Если расстояние между лепестками по дуге окружности превышает 20 мм, что в

0 этом случае не обеспечивае тся предотвращение выброса порошка из рабочего зазора, что приводит к снижению производительности обработки.

Если расстояние между лепестками

5 меньше 7,5 мм, то уменьшается общее количество зерен в рабочем зазоре, снижается воздействие на порошковую массу за счет упругих свойств лепестков, что снижает производительность обработки.

0 Нерадиальное размещение лепестков приводит к снижению производительности обработки вследствие уменьшения переориентации частиц порошка и выброса их из зазора.

5 Увеличение высоты лепестков более 1,5 от величины рабочего зазора приводит к производительности обработки вследствие уменьшения числа абразивных взаимодействий порошка с деталью, выхода из строя

0 лепестков,

Если высота лепестков меньше величины рабочего зазора, то происходит уменьшение производительности вследствие перемещения верхних слоев порошка.

5 Физико-механические свойства материала лепестков и их толщину выбирают, исходя из обеспечения производительности обработки.

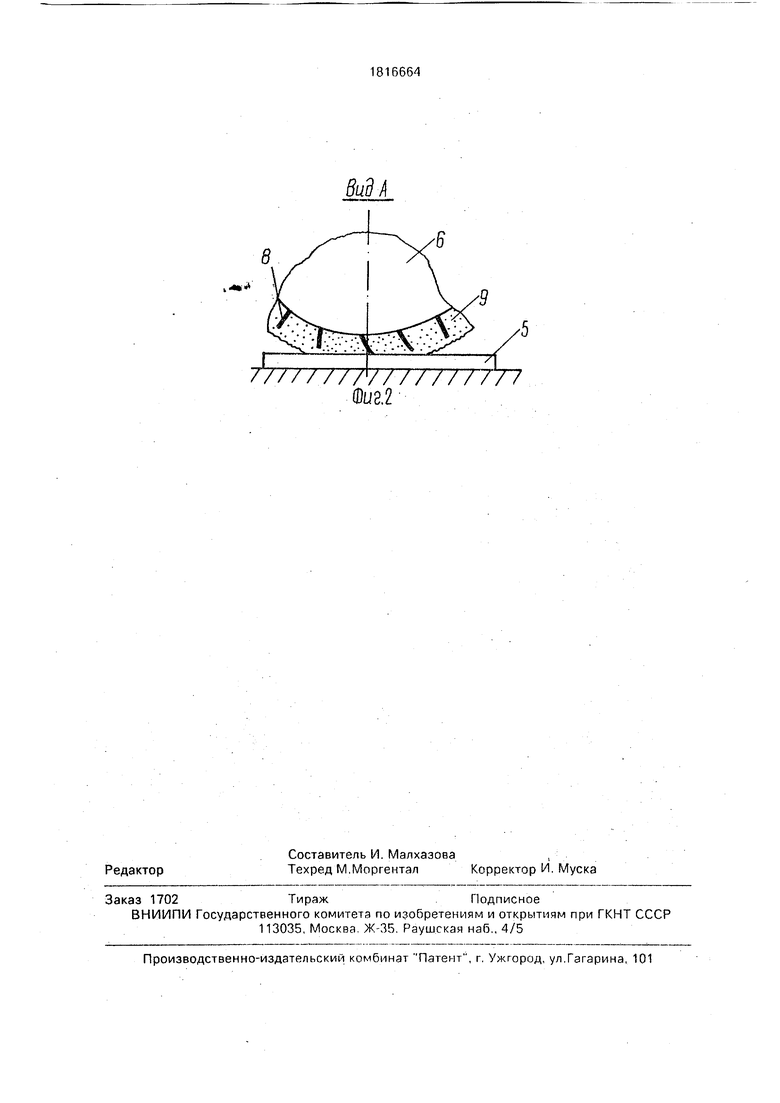

Преимущества способа подтверждают0 Ся приведенными ниже результатами сравнительных испытаний. Устройство, реализующее описываемый способ, устанавливали на консоли горизонтально-фрезерного станка мод. 6М82. Диаметр

5 полюсных наконечников D 120 мм, ширина немагнитного кольца Н 8 мм; ширина цилиндрической части наконечников Н 3 мм. В качестве материала лепестков использовали фторопластовую ленту по ГОСТ18999- 73 толщиной 1,5 мм. Расстояние между

лепестками по дуге окружности L изменяли с шагом 2,5 мм,

Во всех сериях обработки высота порошковой щетки превышала величину зазора между наконечниками и поверхностью детали на 2-4 мм (в зависимости от величины зазора).

П р и м е р 1. Производили обработку пластин из стали 45 ГОСТ 1045-74, твердостью 42 HRC, шероховатость поверхности которых соответствовала 7 кл. Порошок - Ж15КТ зернистостью 100-160 мкм. СОЖ - водный раствор эмульсола Э-1 3%-ной концентрации. Режимы обработки назначались следующие: скорость вращения полюсных наконечников v 1.56 м/с, величина рабочего зазора 5 3 мм, величина магнитной индукции в зазоре В 0,9 Тл, величина подачи - S 31,5 мм/мин, время полирования t 1 мин.

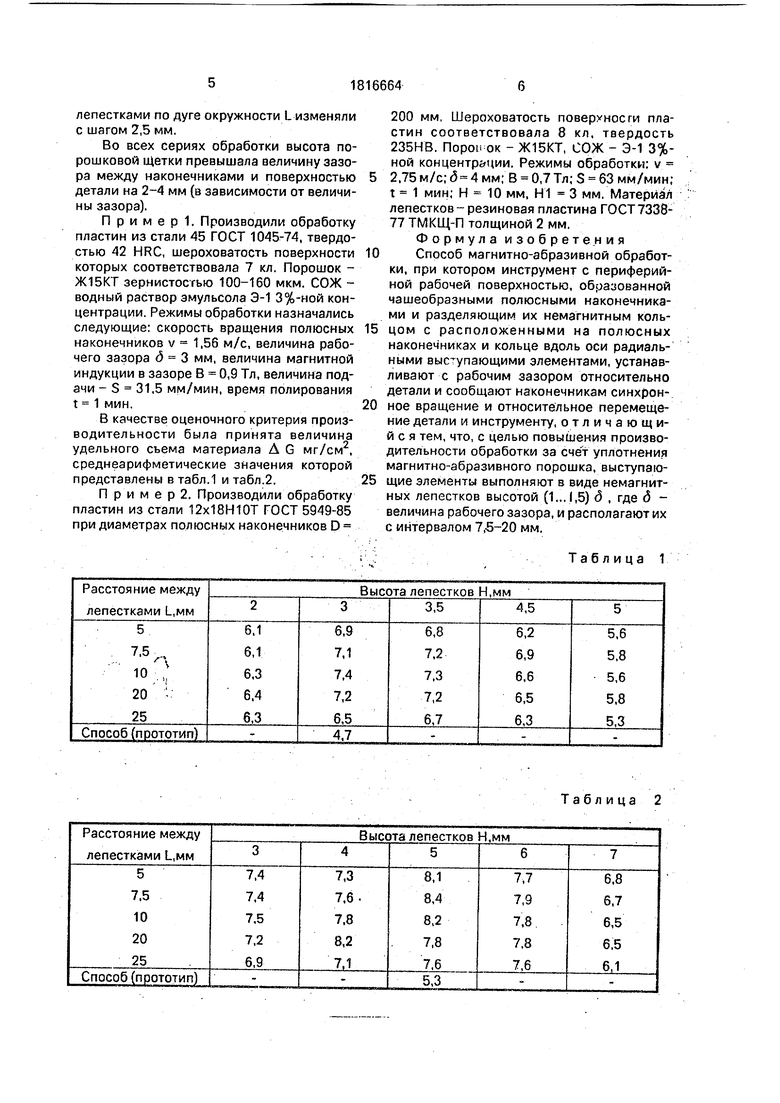

В качестве оценочного критерия производительности была принята величина удельного съема материала A G мг/см , среднеарифметические значения которой представлены в табл.1 и табл.2.

П р и м е р 2. Производили обработку пластин из стали 12х18Н10Т ГОСТ 5949-85 при диаметрах полюсных наконечников D

200 мм, Шероховатость поверхности пластин соответствовала 8 кл. твердость 235НВ. Пороиок -Ж15КТ, СОЖ- Э-1 3%- ной концентрации. Режимы обработки: v 2,75 м/с; 6 4 мм; В 0,7 Тл; S 63 мм/мин; t 1 мин; Н 10 мм, Н1 3 мм. Материал лепестков- резиновая пластина ГОСТ 7338- 77 ТМКЩ-П толщиной 2 мм.

Формула изобретения Способ магнитно-абразивной обработки, при котором инструмент с периферийной рабочей поверхностью, образованной чашеобразными полюсными наконечниками и разделяющим их немагнитным кольцом с расположенными на полюсных наконечниках и кольце вдоль оси радиальными выступающими элементами, устанавливают с рабочим зазором относительно детали и сообщают наконечникам синхронное вращение и относительное перемещение детали и инструменту, отличающийся тем, что, с целью повышения производительности обработки за счет уплотнения магнитно-абразивного порошка, выступающие элементы выполняют в виде немагнитных лепестков высотой (1...I.5) д , где 6 величина рабочего зазора, и располагают их с интервалом 7,5-20 мм.

Т а блица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитно-абразивной обработки | 1991 |

|

SU1815186A1 |

| Устройство для магнитно-абразивной обработки | 1990 |

|

SU1785881A1 |

| Способ магнитно-абразивной обработки режущих кромок инструментов | 1988 |

|

SU1614906A1 |

| Способ магнитно-абразивной обработки деталей | 1982 |

|

SU1060439A1 |

| Способ односторонней магнитно-абразивной обработки поверхностей и устройство для его осуществления | 1987 |

|

SU1437197A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Устройство для магнитно-абразивной обработки | 1979 |

|

SU859126A1 |

| Способ полирования деталей типа тел вращения | 1990 |

|

SU1722791A1 |

| Способ обработки лезвий режущих инструментов | 1989 |

|

SU1689042A1 |

| Способ магнитно-абразивной обработки | 1988 |

|

SU1537486A1 |

Использование: полирование плоских и наружных цилиндрических поверхностей. Сущность изобретения: периферийная рабочая поверхность инструмента образована чашеобразными полюсными наконечниками (6) и разделяющим их немагнитным кольцом. Вдоль оси на полюсных наконечниках и кольце расположены радиальные элементы, выполненные в виде немагнитных лепестков 8, например из фторопласта, резины, высотой (1...1,5)5, где д - величина рабочего зазора. Лепестки располагают по окружности с интервалом 7,5...20 мм. В процессе обработки инструмент устанавливают с рабочим зазором относительно детали (5). Задают вращение инструменту и относительное перемещения ему и детали. При обработке лепестки уплотняют магнитно-абразивный порошок (9), препятствуют выбросу его из зазора. Увеличивается силовое воздействие на обрабатываемую поверхность. 2 ил. 2 табл.

Таблица 2

вид-А

S////.///V/-//////77

(Dua2

| Устройство для полирования поверхностей магнитно-абразивным порошком | 1979 |

|

SU776890A1 |

Авторы

Даты

1993-05-23—Публикация

1991-01-09—Подача