Изобретение относится к области маиностроения, в частности к устройствам ля чистовой обработки магнитно-абразивными порошками глубоких отверстий в неагнитных корпусах.

Известно устройство для полирования внутренних поверхностей магнитно-абраивным порошком, представляющее собой акреплённые на приводимой во вращение си электромагнитную катушку и корпус в виде цилиндрического тела, имеющего прорези на наружной поверхности. Данное усройство является прототипом.

Недостатком устройства является невозможность обработки глубоких отверстий диаметром менее 30 мм, так как при этом требуется уменьшение диаметра корпуса, что приводит к уменьшению числа ампер- витков и величины индукции в рабочей зоне.

Кроме того, обработка глубоких отверстий требует удлинения приводной оси устройства, что вызывает снижение ее жесткости и приводит к появлению царапин и задиров на обрабатываемой поверхности. При этом требуется использование специальных станков с величиной рабочего хода, превышающей глубину отверстия. Обработка отверстий диаметром 30 мм данным устройством невозможна. Цель изобретения - повышение качества обработки сквозных отверстий и расширение технологических возможностей устройства.

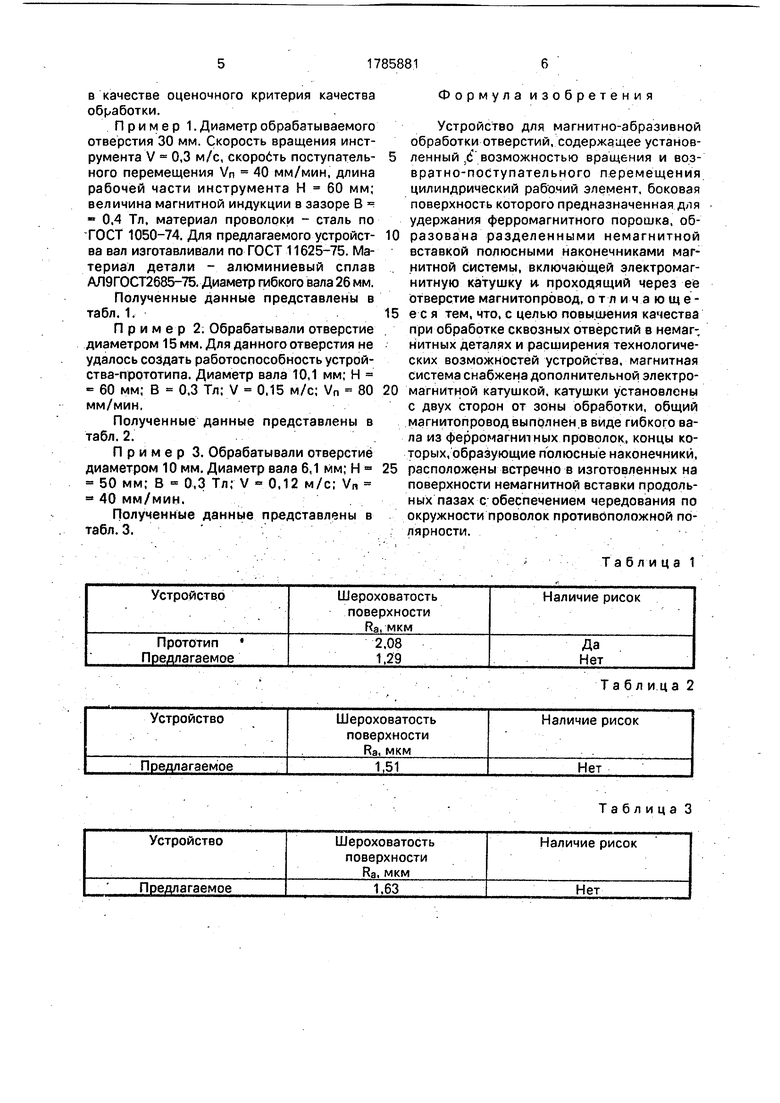

Изобретение поясняется чертежами, где на фиг. 1 показано устройство для магнитно-абразивной обработки; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из электромагнитных катушек 1, редуктора 2, кинематически связанного с электродвигателем 3 через муфту 4. Концы ферромагнитных проводов гибкого вала 5, проходящего внутри кату- шек 1 и жестко связанного с зубчатым колесом редуктора 2, размещены в пазах на. поверхности немагнитной вставки б и закреплены. Вставка 6 установлена соосно с валом 5. Направляющие ролики 7 задают соосное расположение вала 5 и оси детали 8 в процессе обработки. Поверхность вала 5 покрыта мягким материалом, препятствующим соприкосновению проволоки с обработанной поверхностью. Вставка 6 имеет возможность совершать вместе с валом 5 поступательные перемещения. Механизм поступательного перемещения может быть различного конструктивного исполнения, например как показано на фиг. 1. Редуктор 2 и электродвигатель 3 закреплены на подвижном суппорте 9, который совершает возвратно-поступательные перемещения по направляющим 10.

Диаметр немагнитной вставки 6, размеры катушек, тип Г ферромагнитного провода, количество пазов на поверхности вставки б, силу постоянного тока, подавае5 мого на катушки 1 и режимы процесса полирования выбирают исходя из условия обеспечения качества обработки.

Устройство работает следующим образом. На электромагнитные катушки 1

0 подают постоянный ток, на рабочую поверхность вставки 6 с концами проводов вала, предварительно пропущенного в отверстие, - магнитно-абразивный порошок. Затем вставку б с порошком вводят в

5 обрабатываемое отверстие, включают электродвигатель 3 и поступательное перемещение. Вращение .двигателя передается через муфту 4 и редуктор 2 гибкому валу, который.вращает вставку 6 с удерживаемым

0 на ее поверхности порошком, который располагается между соседними проволоками противоположной полярности. Сформированный таким образом инструмент совершает возвратно-поступательное

5 перемещение вдоль оси обрабатываемого отверстия в направлении, противоположном перемещению суппорта 9 по направляющим 10. Зерна порошка, находящиеся в зазоре, прижимаются к поверхности-детали

0 8. При этом катушки 1 размещаются вплотную к краям отверстия, а соосность оси отверстия и вставки б обеспечивается посредством роликов 7. 8 итоге осуществляется обработка глубоких отверстий в нёмаг5 нитных деталях, например корпусах, и повышается качество обработки.

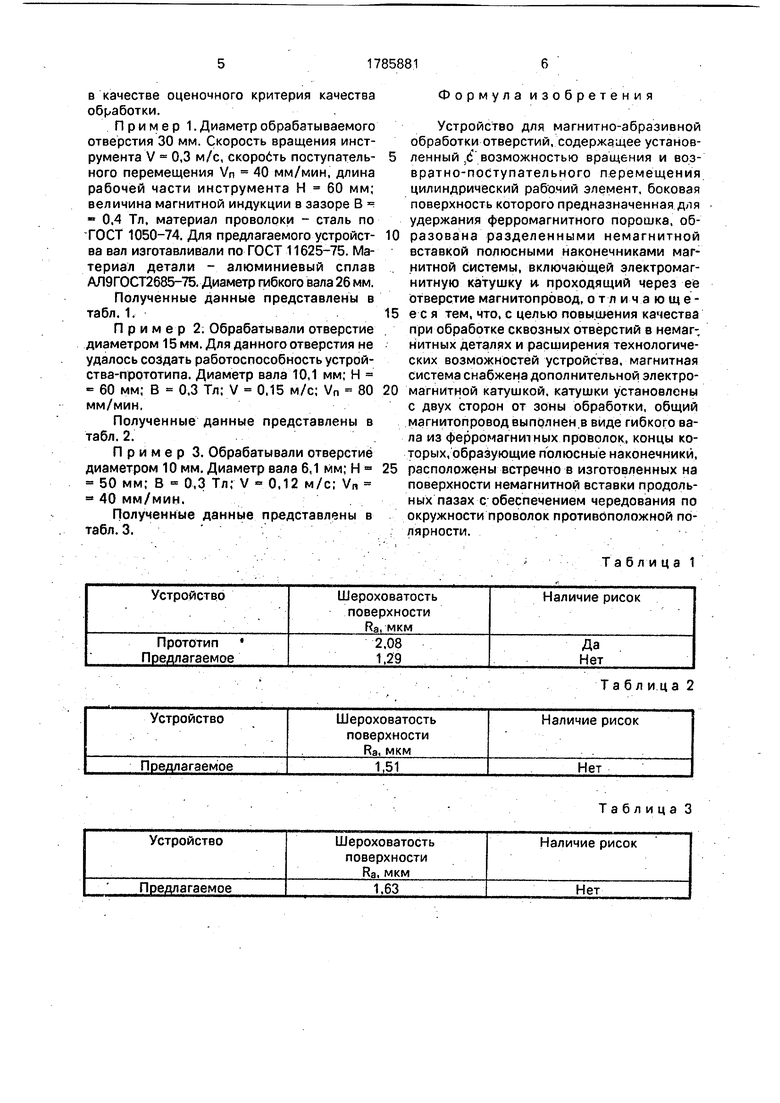

Преимущества устройства подтверждаются приведенными ниже результатами сравнительных испытаний.

0 Производили обработку отверстий . различных диаметров в отливках из алюминиевых сплавов на предлагаемом устройстве и устройстве-прототипе. Устройство-прототип устанавливалось в

5 шпинделе радиально-сверлильного станка 2А55. Предлагаемое устройство было реализовано на специальной наладке на станке 6М82. Исходная шероховатость отверстий после сверления шнековыми сверлами со0 ставила 6,14-6,87 мкм. Длина отверстий 500 мм. Магнитно-абразивный порошок - Ж15КТ ТУ6-09-03 481-81 зернистостью 160/100 мкм. Смазывающе-охлаждающая жидкость - водный раствор эмульсола 3-15 3%-ной концентрации. Величину индукции в рабочем зазоре выбирали одинаковой для прототипа и предлагаемого устройства.

Для отверстий определяли величину шероховатости поверхности Ra мкм и нали чие глубоких рисок, которые были приняты

в качестве оценочного критерия качества обработки.

Пример 1. Диаметр обрабатываемого отверстия 30 мм. Скорость вращения инструмента V 0,3 м/с, скорость поступатель- ного перемещения Vn 40 мм/мин, длина рабочей части инструмента Н 60 мм; величина магнитной индукции в зазоре В . « 0.4 Тл, материал проволоки - сталь по ТОСТ 1050-74. Для предлагаемого устройст- ва вал изготавливали по ГОСТ 11625-75. Материал детали - алюминиевый сплав АЛ9ГОСТ2685-75. Диаметр гибкого вала 26 мм.

Полученные данные представлены в табл. 1.

Пример 2; Обрабатывали отверстие диаметром 15 мм. Для данного отверстия не удалось создать работоспособность устройства-прототипа. Диаметр вала 10,1 мм; Н - 60 мм; В 0,3 Тл; V 0.15 м/с; Vn 80 мм/мин.

Полученные данные представлены в табл. 2.

Пример 3. Обрабатывали отверстие диаметром 10 мм. Диаметр вала 6,1 мм; Н 50 мм; В 0,3 Тл; V 0,12 м/с; Vn « 40 мм/мин.

Полученные данные представлены в табл. 3.

Формула изобретения

Устройство для магнитно-абразивной обработки отверстий, содержащее установленный возможностью вращения и возвратно-поступательного перемещения цилиндрический рабочий элемент, боковая поверхность которого предназначенная для удержания ферромагнитного порошка, образована разделенными немагнитной вставкой полюсными наконечниками магнитной системы, включающей электромагнитную катушку и- проходящий через ее отверстие магнитопровод, о т л и ч а ю щ е - ее я тем, что, с целью повышения качества при обработке сквозных отверстий в немагнитных деталях и расширения технологических возможностей устройства, магнитная система снабжена дополнительной электромагнитной катушкой, катушки установлены с двух сторон от зоны обработки, общий магнитопровод выполнен.в виде гибкого вала из ферромагнитных проволок, концы которых, образующие полюсные наконечники, расположены встречно в изготовленных на поверхности немагнитной вставки продольных пазах с обеспечением чередования по окружности проволок противоположной полярности.

. Та б ли ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для абразивной обработки в магнитном поле | 1982 |

|

SU1196235A1 |

| Способ магнитно-абразивной обработки | 1991 |

|

SU1815186A1 |

| Способ магнитно-абразивной обработки кромок деталей | 1984 |

|

SU1284799A1 |

| Способ магнитно-абразивной обработки | 1991 |

|

SU1816664A1 |

| Устройство для объемной полировки деталей | 1987 |

|

SU1558648A1 |

| Способ односторонней магнитно-абразивной обработки поверхностей и устройство для его осуществления | 1987 |

|

SU1437197A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ПРУТКОВ | 2001 |

|

RU2219040C2 |

| Устройство для магнитно-абразивной обработки | 1989 |

|

SU1646808A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ ФИЛЬТР | 2007 |

|

RU2360740C1 |

Использование: чистовая обработка глубоких отверстий в немагнитных деталях. Сущность изобретения: деталь 8 расположена между электромагнитными катушками 1 электромагнитной системы. Магнитопро- вод электромагнитной системы выполнен в / виде гибкого вала 6 из ферромагнитных проволок, концы проволок образуют полюсные наконечники. Проволоки расположены встречно в продольных пазах на поверхности немагнитной вставки 6 с чередованием по окружности проволок противоположной полярности. В полость детали вводят ферромагнитный абразивный порошок и вставку 6 с проволоками, При подаче питания на катушки 1 порошок удерживается нэ поверхности вставки между соседними проволоками противоположной полярности. Сформированному инструменту задают вращение и перемещение вдоль оси отверстия. Устройство обеспечивает возможность обработки глубоких отверстий диаметром менее 30 мм. 3 табл. 2 ил.

Таблица 2

Таблица 3

Фие.1

| Прибор для определения кривизны буровых скважин | 1930 |

|

SU21083A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-01-07—Публикация

1990-02-13—Подача