Изобретение относится к нанесению гальванических покрытий электролитическим способом и является усовершенствованием устройства по основному авт.св. № 1477792.

Цель изобретения - повышение качества обработки мелких изделий.

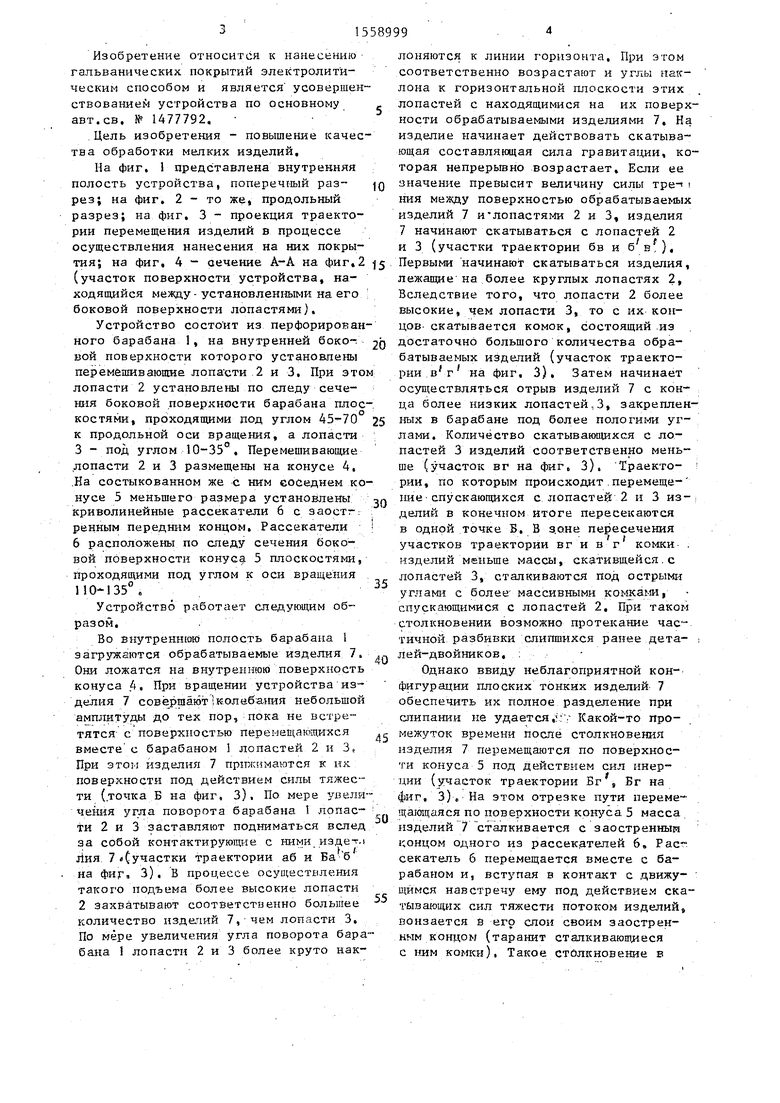

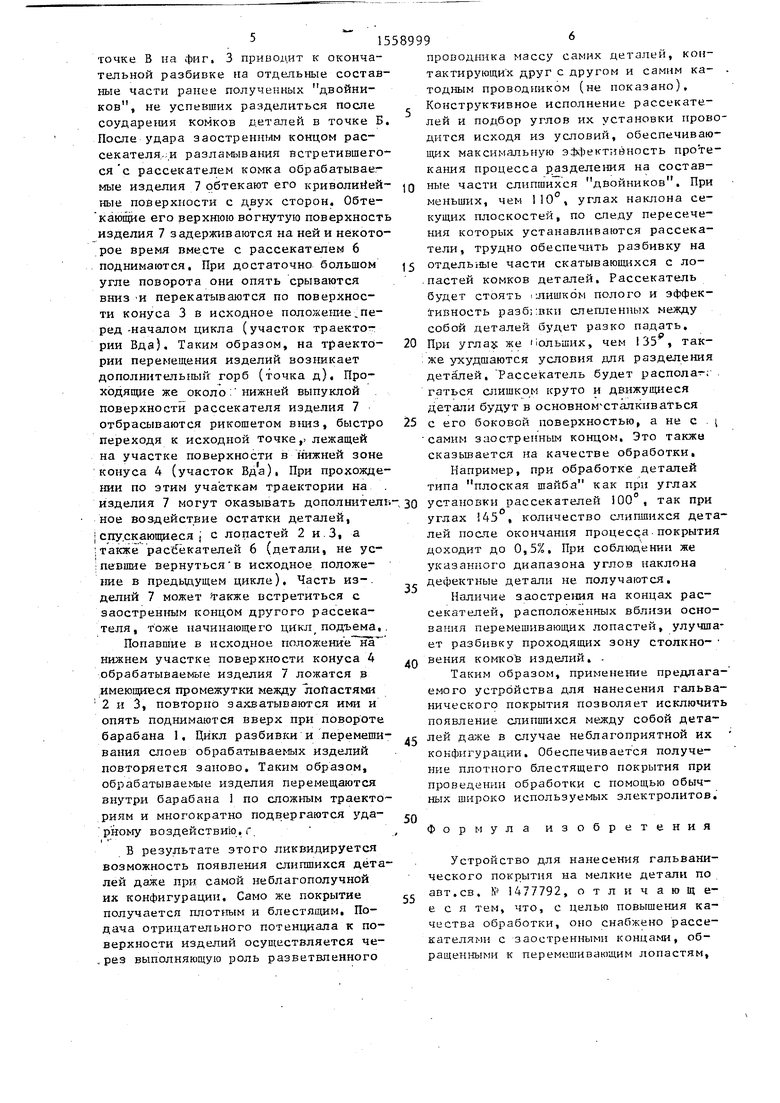

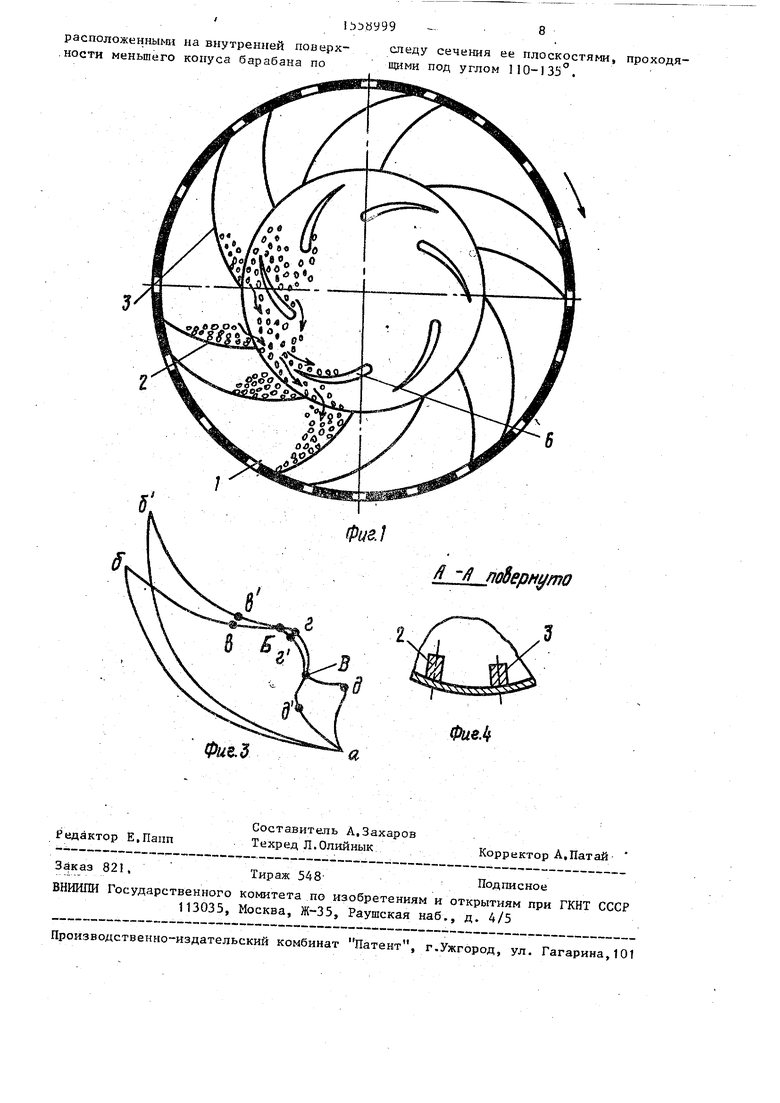

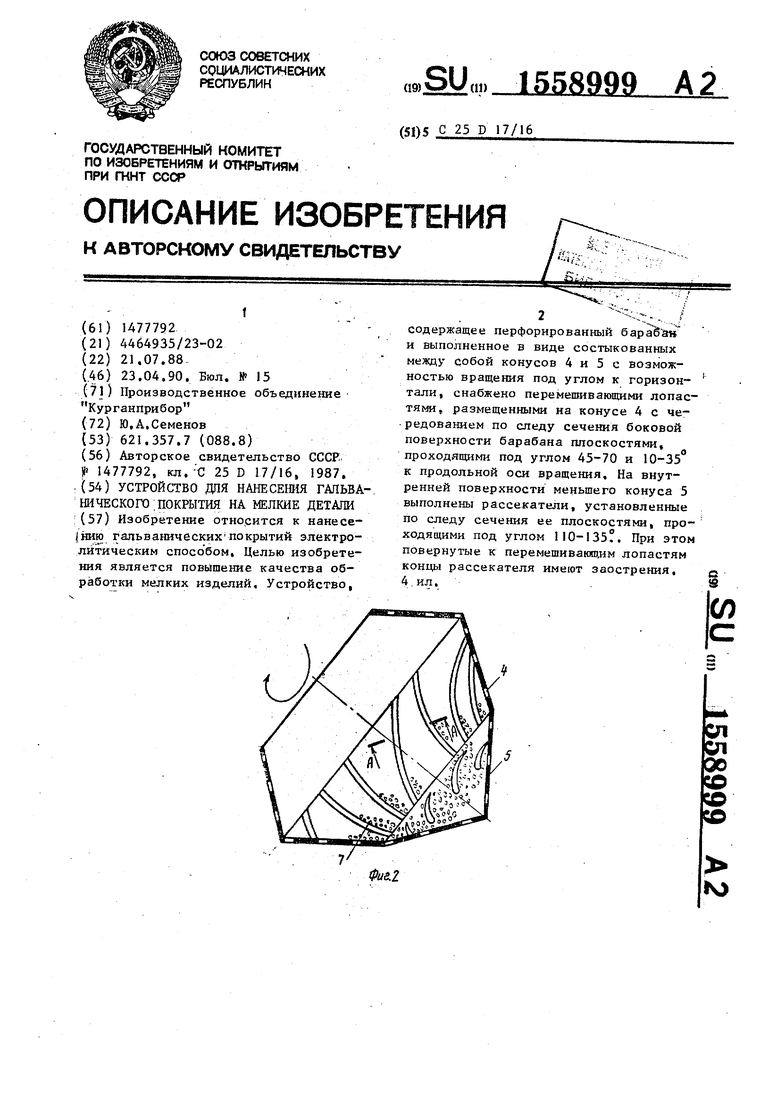

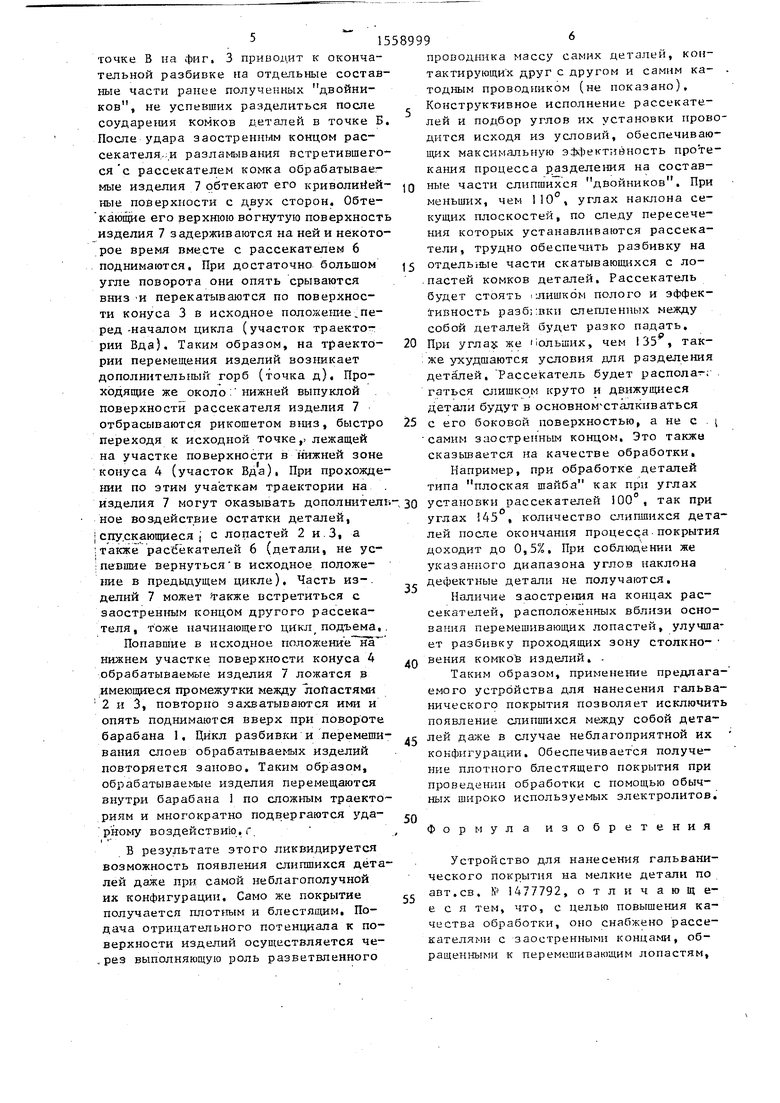

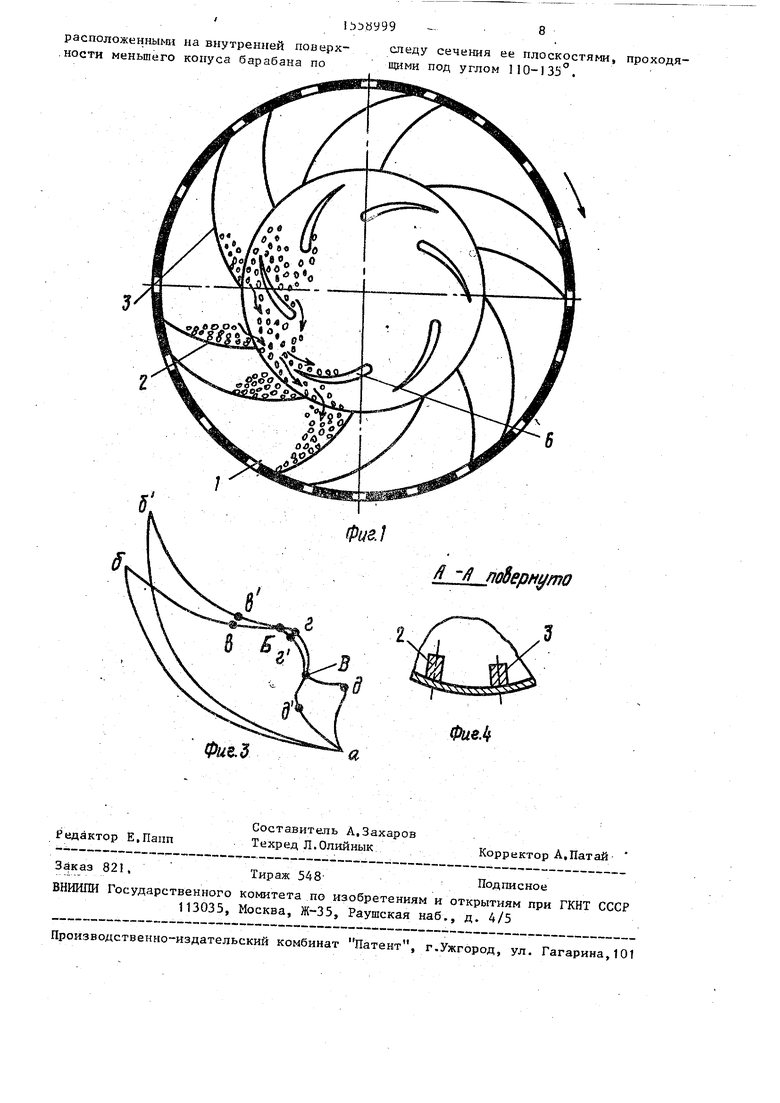

На фиг. 1 представлена внутренняя полость устройства, поперечный раз- рез; на фиг. 2 - то же, продольный разрез; на фиг. 3 - проекция траектории перемещения изделий в процессе осуществления нанесения на них покрытия; на фиг, 4 - аечение А-А на фиг,2 (участок поверхности устройства, находящийся между- установленными на его боковой поверхности лопастями).

Устройство состоит из перфорированного барабана 1, на внутренней боко- вой поверхности которого установлены перемешивающие лопасти 2 и 3, При это лопасти 2 установлены по следу сечения боковой поверхности барабана плоскостями, проходящими под углом 45-70 к продольной оси вращения, а лопасти 3 - под углом 10-35 , Перемешивающие лопасти 2 и 3 размещены на конусе 4, На состыкованном же с ним соседнем конусе 5 меньшего размера установлены криволинейные рассекатели 6 с заостренным передним концом. Рассекатели 6 расположены по следу сечения боковой поверхности конуса 5 плоскостями, проходящими под углом к оси вращения 110-135°.

Устройство работает следующим образом.

Во внутреннюю полость барабана 1 загружаются обрабатываемые изделия 7. Они ложатся на внутреннюю поверхность конуса 4, При вращении устройства изделия 7 совершают колебания небольшой амплитуды до тех пор, пока не всхре- тятся с поверхностью переиещакшихся вместе с барабаном 1 лопастей 2 и Зе При этой изделия 7 пршкчмаптся к их поверхности под действием силы тяжести (точка Б на фиг, 3), По мере увеличения угла поворота барабана 1 лопас- ти 2 и 3 заставляют подниматься вслед за собой контактирующие с ними иэде-r.i Лия 7 «(участки траектории аб и Ба б на фиг. 3). В процессе осуществления такого подъема более высокие лопасти 2 захватывают соответственно большее количество изделий 7, чем лопасти 3, По мере увеличения угла поворота барабана 1 лопасти 2 и 3 более круто нак

Q п

,

5

лоняюгся к линии горизонта. При этом соответственно возрастают и углы наклона к горизонтальной плоскости этих лопастей с находящимися на их поверхности обрабатываемыми изделиями 7, На изделие начинает действовать скатывающая составляющая сила гравитации, которая непрерьюно возрастает. Если ее значение превысит величину силы тре-i ния между поверхностью обрабатываемых изделий 7 и лопастями 2 и 3, изделия 7 начинают скатываться с лопастей 2 и 3 (участки траектории бв и . Первыми начинают скатываться изделия, лежащие на более круглых лопастях 2, Вследствие того, что лопасти 2 более высокие, чем лопасти 3, то с их концов скатывается комок, состоящий из достаточно большого количества обрабатываемых изделий (участок траектории в г на фиг, 3), Затем начинает осуществляться отрыв изделий 7 с конца более низких лопастей 3, закрепленных в барабане под более пологими углами. Количество скатывающихся с лопастей 3 изделий соответственно меньше (участок вг на фиг, 3). Траектории, по которым происходит перемещение спускающихся с лопастей 2 и 3 изделий в конечном итоге пересекаются в одной точке В. В зоне пересечения участков траектории вг и в г комки изделий меньше массы, скативщейся с лопастей 3, сталкиваются под острыми углами с более массивными комками, спускающимися с лопастей 2, При таком столкновении возможно протекание час1- гичной разбивки слипшихся ранее деталей-двойников ,

Однако ввиду неблагоприятной конфигурации плоских тонких изделий 7 обеспечить их полное разделение при слипании не удается,1 Какой-то промежуток времени после столкновения изделия 7 перемещаются по поверхности конуса 5 под действием сил инерции (участок траектории Бг 9 Бг на фиг, 3), На этом отрезке пути перемещающаяся по поверхности конуса 5 масса изделий 7 сталкивается с заостренный концом одного из рассекателей 6, Рас секатель б перемещается вместе с барабаном и, вступая в контакт с цвижу- шимся навстречу ему под действием скатывающих сил тяжести потоком изделий, вонзается в его слои своим заострённым концом (таранит сталкивающиеся с ним комки), Такое столкновение в

точке В на фиг, 3 приводит к окончательной разбивке на отдельные составные части ранее полученных двойников, не успевших разделиться после соударения комков деталей в точке Б. После удара заостренным концом рассекателя и разламывания встретившегося с рассекателем комка обрабатываемые изделия 7 обтекают его криволийей- ные поверхности с двух сторон. Обтекающие его верхнюю вогнутую поверхность изделия 7 задерживаются на ней и некоторое время вместе с рассекателем 6 поднимаются. При достаточно большом угле поворота они опять срываются вниз и перекатываются по поверхности конуса 3 в исходное положение,перед -началом цикла (участок траектории Вда), Таким образом, на траектории перемещения изделий возникает дополнительный горб (точка д). Проходящие же около нижней выпуклой поверхности рассекателя изделия 7 отбрасываются рикошетом вниз, быстро переходя к исходной точке , лежащей на участке поверхности в нижней зоне конуса 4 (участок Вда), При прохождении по этим участкам траектории на изделия ное воздействие остатки деталей,

упускающиеся) с лопастей 2 и 3, а также расбекателей 6 (детали, не успевшие вернуться в исходное положение в предыдущем цикле). Часть изделий 7 может также встретиться с заостренным концом другого рассекателя, тоже начинающего цикл подъема. Попавшие в исходное попожение на нижнем участке поверхности конуса 4 обрабатываемые изделия 7 ложатся в имеющиеся промежутки между лопастями 2 и 3, повторно захватываются ими и опять поднимаются вверх при повороте барабана 1, Цикл разбивки и перемешивания слоев обрабатываемых изделий повторяется заново. Таким образом, обрабатываемые изделия перемещаются внутри барабана 1 по сложным траекториям и многократно подвергаются ударному воздействию,г

В результате этого ликвидируется возможность появления слипшихся деталей даже при самой неблагополучной их конфигурации. Само же покрытие получается плотным и блестящим. Подача отрицательного потенциала к поверхности изделий осуществляется че,рез выполняющую роль разветвленного

10

15

20

проводника массу самих деталей, контактирующих друг с другом и самим ка- - тодным проводником (не показано). Конструктивное исполнение рассекателей и подбор углов их установки проводится исходя из условий, обеспечивающих максимальную эффективность протекания процесса разделения на составные части слипшихся двойников. При меньших, чем 110°, углах наклона секущих плоскостей, по спецу пересечения которых устанавливаются рассекатели, трудно обеспечить разбивку на отдельные части скатывающихся с лопастей комков деталей. Рассекатель будет стоять лишком полого и эффективность раз б; вки слепленных между собой деталей будет разко падать. При углах же иольших, чем 1 359, также ухудшаются условия для разделения деталей, Рассекатель будет распола-. гаться слишком круто и движущиеся детали будут в основном сталкиваться с его боковой поверхностью, а не с ( самим заостренным концом. Это также сказьюается на качестве обработки. Например, при обработке деталей типа плоская шайба как при углах 7 могут оказывать дополнитель- зо установки рассекателей 100° , так при

углах 145 , количество слипшихся деталей после окончания процесса покрытия доходит до 0,5%, При соблюдении же указанного диапазона углов наклона дефектные детали не получаются.

Наличие заострения на концах рассекателей, расположенных вблизи основания перемешивающих лопастей, улучшает разбивку проходящих зону столкно- вения комков изделий. Таким образом, применение предлагаемого устройства для нанесения гальванического покрытия позволяет исключить появление слипшихся между собой дета- д5 лей даже в случае неблагоприятной их конфигурации. Обеспечивается получение плотного блестящего покрытия при проведении обработки с помощью обычных широко используемых электролитов.

25

35

40

50

55

Формула изобретения

Устройство для нанесения гальванического покрытия на мелкие детали по авт.св. № 1477792, отличающееся тем, что, с целью повышения качества обработки, оно снабжено рассекателями с заостренными концами, обращенными к перемешивающим лопастям,

10

зо

15

зо

20

зо

зо

25

35

40

Формула изобретения

Устройство для нанесения гальванического покрытия на мелкие детали по авт.св. № 1477792, отличающееся тем, что, с целью повышения качества обработки, оно снабжено рассекателями с заостренными концами, обращенными к перемешивающим лопастям,

расположенными на внутренней поверхности меньшего конуса барабана по

следу сечения ее плоскостями, проходящими под углом 110-133°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения гальванического покрытия | 1982 |

|

SU1092217A1 |

| Устройство для нанесения гальванических покрытий на мелкие детали | 1987 |

|

SU1477792A2 |

| Загрузочное устройство агломерационнойМАшиНы | 1979 |

|

SU832288A1 |

| Устройство для гальванической обработки мелких деталей | 1990 |

|

SU1733511A1 |

| Устройство для нанесения гальваническихпОКРыТий HA МЕлКиЕ дЕТАли | 1980 |

|

SU846608A1 |

| Лабораторный измельчитель волокнистого материала | 1982 |

|

SU1055792A1 |

| Катод колокольных ванн для нанесения гальванопокрытий | 1982 |

|

SU1041609A1 |

| Устройство для нанесения гальванических покрытий на мелкие детали | 1981 |

|

SU981462A1 |

| Сепаратор для отделения корнеклубнеплодов от камней и комков почвы | 1977 |

|

SU986332A1 |

| УСТРОЙСТВО СМЕШИВАНИЯ ЖИДКИХ И ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2313383C1 |

Изобретение относится к нанесению гальванических покрытий электролитическим способом. Целью изобретения является повышение качества обработки мелких изделий. Устройство, содержащее перфорированный барабан и выполненное в виде состыкованных между собой конусов 4 и 5 с возможностью вращения под углом к горизонтали, снабжено перемешивающими лопастями, размещенными на конусе 4 с чередованием по следу сечения боковой поверхности барабана плоскостями, проходящими под углом 45-70 и 10-35° к продольной оси вращения. На внутренней поверхности меньшего конуса 5 выполнены рассекатели, установленные по следу сечения ее плоскостями, проходящими под углом 110-135°. При этом повернутые к перемешивающим лопастям концы рассекателя имеют заострения. 4 ил.

Л -Л лодермто

гt Г 3

ФиъЪ

5

Фие4

| Устройство для нанесения гальванических покрытий на мелкие детали | 1987 |

|

SU1477792A2 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-04-23—Публикация

1988-07-21—Подача