Изобретение относится к текстильной промышленности, конкретнее, к средствам стабилизации линейной плотности волокнистого настила, подавае- рмэго к рабочим органам текстильной машины,

Цель изобретения - повышение точности путем дифференциального позон- ного управления линейной плотностью выходящего из бункера настила,

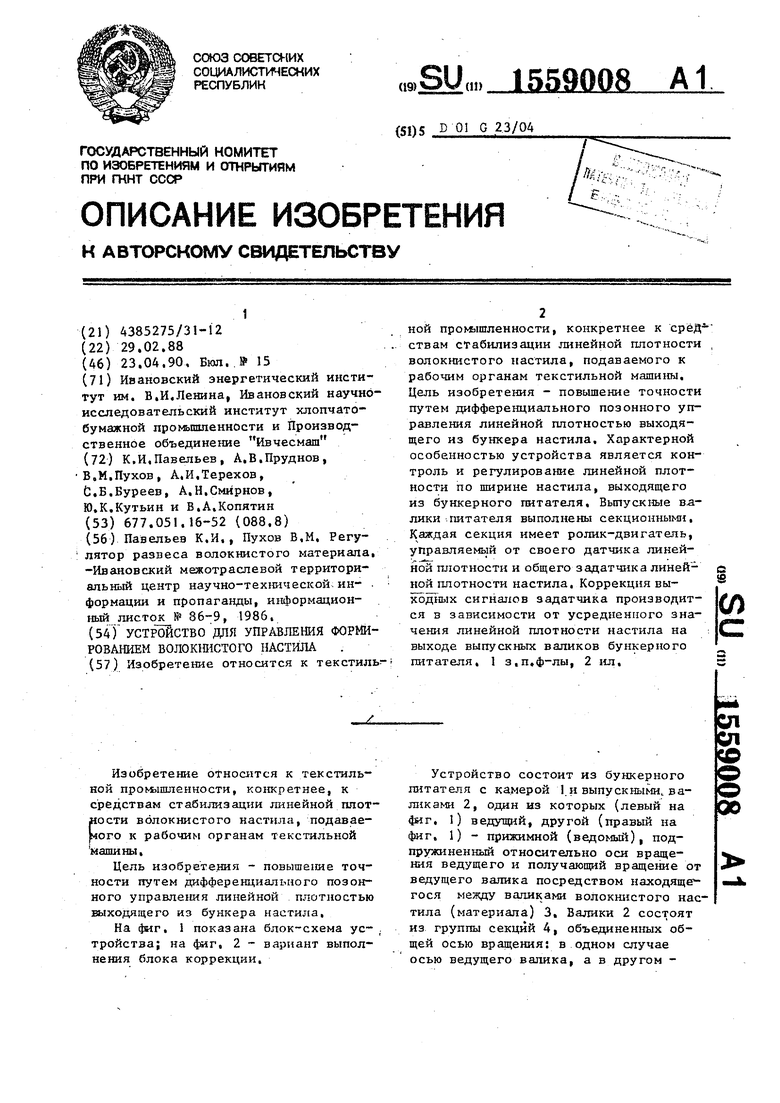

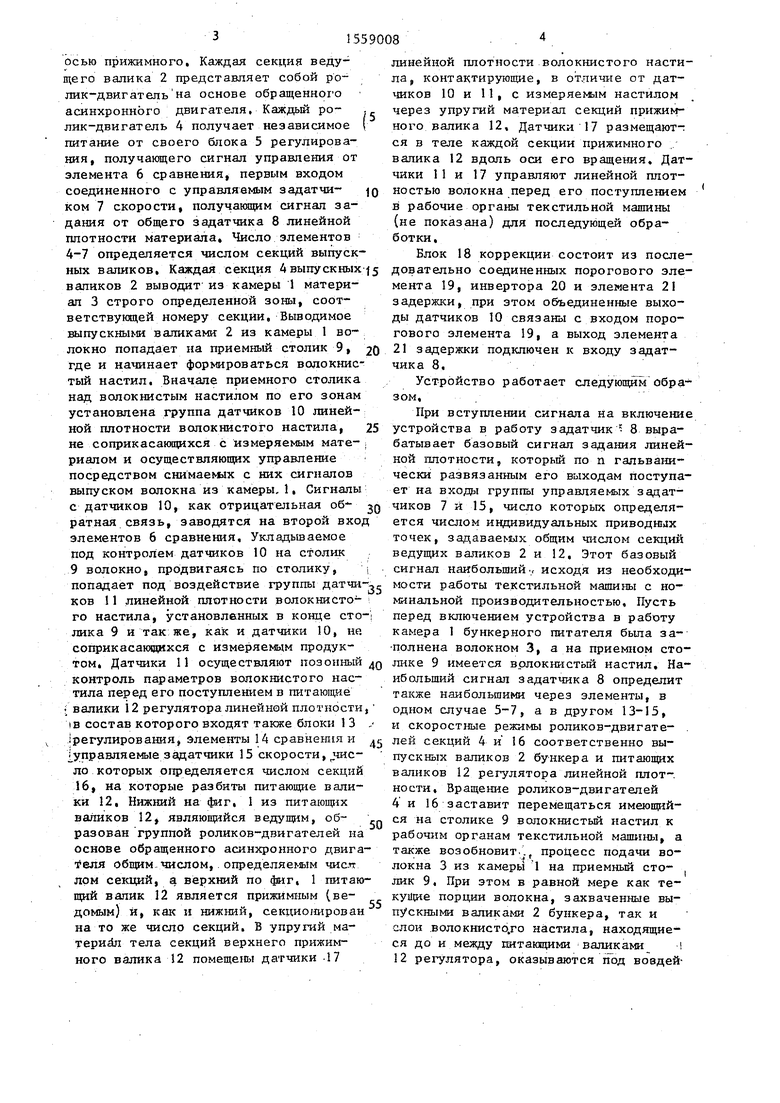

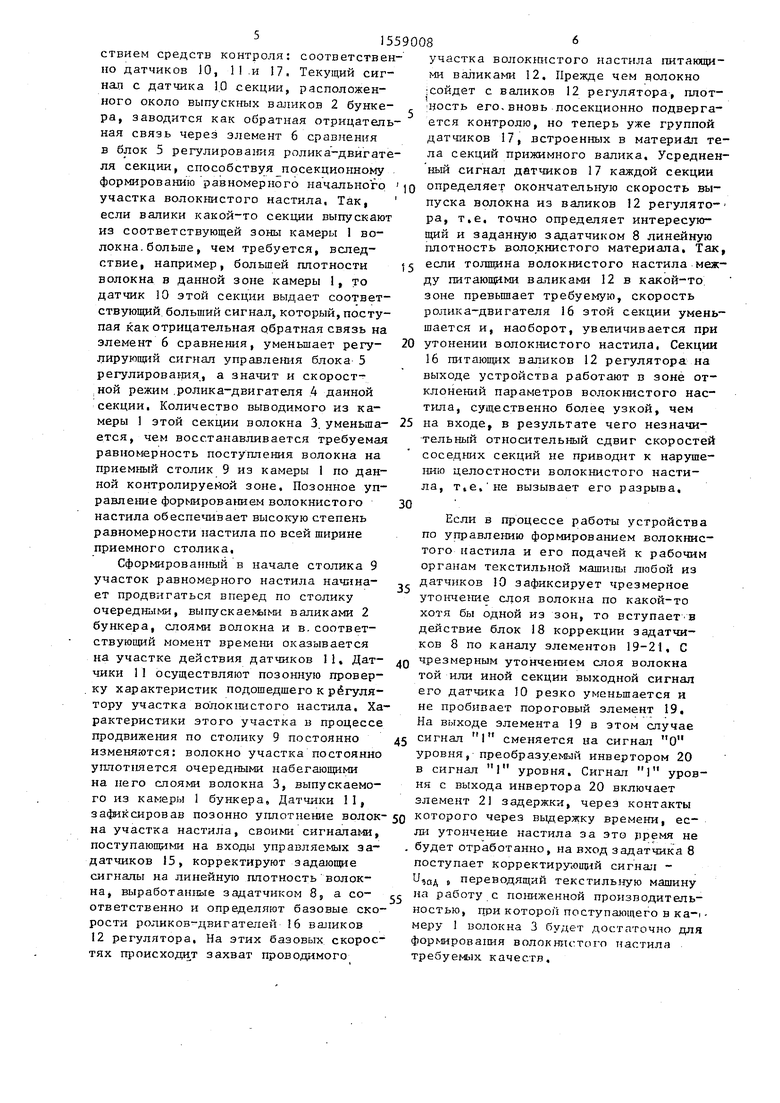

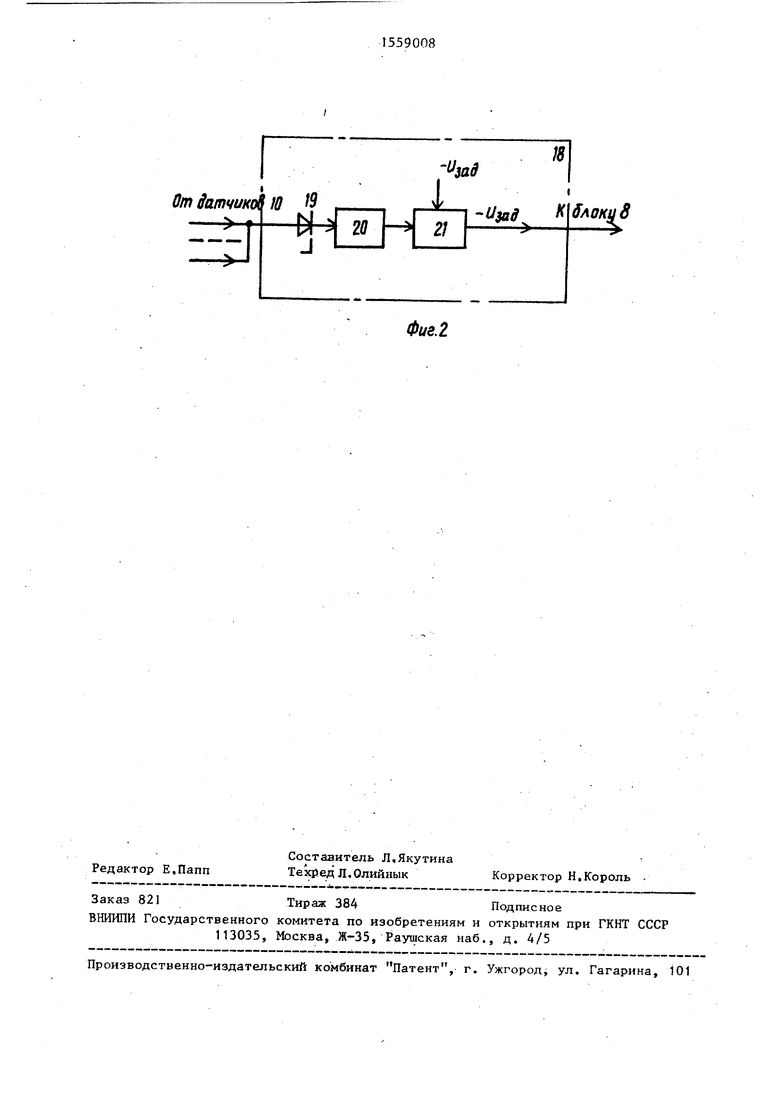

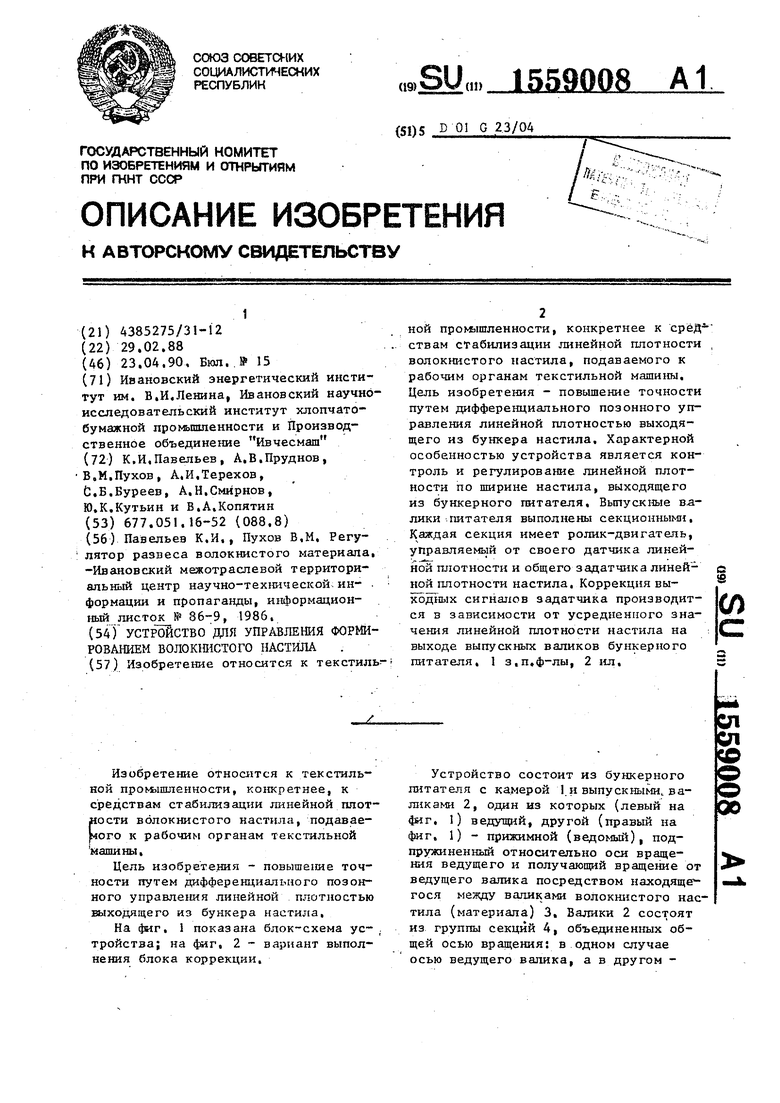

На фиг, 1 показана блок-схема устройства; на фиг, 2 - вариант выполнения блока коррекции.

Устройство состоит из бункерного питателя с камерой 1 и выпускными, валиками 2, один из которых (левый на фиг. 1) ведущий, другой (правый на фиг, 1) - прижимной (ведомый), подпружиненный относительно оси вращения ведущего и получающий вращение от ведущего валика посредством находящегося между валиками волокнистого настила (материала) 3, Валики 2 состоят из группы секций 4, объединенных общей осью вращения: в одном случае осью ведущего валика, а в другом :п

ел

&

30

осью прижимного. Каждая секция ведущего валика 2 представляет собой ролик-двигатель на основе обращенного асинхронного двигателя, Каждый ро- . лик-двигатель 4 получает независимое ( питание от своего блока 5 регулирования, получающего сигнал управления от элемента 6 сравнения, первым входом соединенного с управляемым задатчи- J ком 7 скорости, получающим сигнал задания от общего задатчика 8 линейной плотности материала. Число элементов 4-7 определяется числом секций выпускных валиков, Каждая секция 4выпускныхJ валиков 2 выводит из камеры 1 материал 3 строго определенной зоны, соответствующей номеру секции. Выводимое выпускными валиками 2 из камеры 1 волокно попадает на приемный столик 9, 2 где и начинает формироваться волокнистый настил. Вначале приемного столика над волокнистым настилом по его зонам установлена группа датчиков 10 линейной плотности волокнистого настила, 2 не соприкасающихся с измеряемым материалом и осуществляющих управление посредством снимаемых с них сигналов выпуском волокна из камеры,1, Сигналы с датчиков 10, как отрицательная ратная связь, заводятся на второй вход элементов 6 сравнения. Укладываемое под контролем датчиков 10 на столик 9 волокно, продвигаясь по столику, t попадает под воздействие группы датчи-ков 11 линейной плотности волокнистого настила, установленных в конце столика 9 и так же, как и датчики 10, не. соприкасающихся с измеряемым продуктом, Датчики 11 осуществляют позонный контроль параметров волокнистого настила перед его поступлением в питающие валики 12 регулятора линейной плотности, IB состав которого входят также блоки 1 3 iperynnpOBaHHH, элементы 14 сравнениям управляемые задатчики 35 скорости, число которых определяется числом секций 16, на которые разбиты питающие валики 12, Нижний на фиг, 1 из питающих валиков 12, являющийся ведущим, об- разован группой роликов-двигателей па основе обращенного асинхронного двигателя общим числом, определяемым чисп лом секций, а верхний по фиг, 1 питающий валик 12 является прижимным (ведомым) и, как и нижний, секционирован на то же число секций. В упругий материал тела секций верхнего прижимного валика 12 помещены датчики .17

линейной плотности волокнистого настила, контактирующие, в отличие от датчиков 10 и 11, с измеряемым настилом через упругий материал секций прижимного валика 12, Датчики 17 размещают-: ся в теле каждой секции прижимного валика 12 вдоль оси его вращения. Датчики 11 и 17 управляют линейной плотностью волокна перед его поступлением в рабочие органы текстильной машины (не показана) для последующей обработки.

Блок 18 коррекции состоит из последовательно соединенных порогового элемента 19, инвертора 20 и элемента 21 задержки, при этом объединенные выходы датчиков 10 связаны с входом порогового элемента 19, а выход элемента 21 задержки подключен к входу задатчика 8,

Устройство работает следующим образом,

При вступлении сигнала на включение устройства в работу задатчик 8 вырабатывает базовый сигнал задания линейной плотности, который по п гальванически развязанным его выходам поступает на входы группы управляемых задат- чиков 7 и 15, число которых определяется числом индивидуальных приводных точек, задаваешх общим числом секций ведущих валиков 2 и 12, Этот базовый сигнал наибольший , исходя из необходимости работы текстильной машины с номинальной производительностью. Пусть перед включением устройства в работу камера 1 бункерного питателя была за- полнена волокном 3, а на приемном столике 9 имеется волокнистый настил. Наибольший сигнал задатчика 8 определит также наибольшими через элементы, в одном случае 5-7, а в другом 13-15, и скоростные режимы роликов-двигателей секций 4 и 16 соответственно выпускных валиков 2 бункера и питающих валиков 12 регулятора линейной плотности. Вращение роликов-двигателей 4 и 16 заставит перемещаться имеющийся на столике 9 волокнистый настил к рабочим органам текстильной машины, а также возобновит.., процесс подачи волокна 3 из камеры 1 на приемный сто- { лик 9, При этом в равной мере как текущие порции волокна, захваченные выпускными валиками 2 бункера, так и слои волокнисто.го настила, находящиеся до и между питающими валикамиI 12 регулятора, оказываются под воздей

ствием средств контроля: соответственно датчиков 10, 11 и 17, Текущий сигнал с датчика 10 секции, расположенного около выпускных валиков 2 бункера, заводится как обратная отрицательная связь через элемент б сравнения в блок 5 регулирования ролика-двигателя секции, способствуя посекционному формированию равномерного начального участка волокнистого настила, Так, если валики какой-то секции выпускают из соответствующей зоны камеры 1 волокна, больше , чем требуется, вследствие, например, большей плотности волокна в данной зоне камеры 1, то датчик 10 этой секции выдает соответствующий больший сигнал, который, поступая как отрицательная обратная связь на элемент 6 сравнения, уменьшает регулирующий сигнал управления блока 5 регулирования, а значит и скоростной режим ролика-двигателя 4 данной секции. Количество выводимого из камеры 1 этой секции волокна 3 уменьшается, чем восстанавливается требуемая равномерность поступления волокна на приемный столик 9 из камеры 1 по данной контролируемой зоне, Позонное управление формированием волокнистого настила обеспечивает высокую степень равномерности настила по всей ширине приемного столика,

Сформированный в начале столика 9 участок равномерного настила начинает продвигаться вперед по столику очередными, выпускаемыми валиками 2 бункера, слоями волокна и в.соответствующий момент времени оказывается на участке действия датчиков 11 Датчики 11 осуществляют позонную проверку характеристик подошедшего к регулятору участка волокнистого настила. Характеристики этого участка в процессе продвижения по столику 9 постоянно

изменяются: волокно участка постоянно уплотняется очередными набегающими на него слоями волокна 3, выпускаемого из камеры 1 бункера Датчики 11,

0

5

0

5

5

0

5

0

участка волокнистого настила питающими валиками 12, Прежде чем волокно сойдет с валиков 12 регулятора, плотность его,вновь посекционно подвергается контролю, но теперь уже группой датчиков 17, встроенных в материал тела секций прижимного валика, Усреднен- ный сигнал датчиков 17 каждой секции определяет окончательную скорость выпуска волокна из валиков 12 регулято- ра, т.е. точно определяет интересующий и заданную задатчиком 8 линейную плотность волокнистого материала. Так, если толщина волокнистого настила между питающими вапиками 12 в какой-то зоне превышает требуемую, скорость ролика-двигателя 16 этой секции уменьшается и, наоборот, увеличивается при утонении волокнистого настила, Секции 16 питающих валиков 12 регулятора на выходе устройства работают в зоне отклонений параметров волокнистого настила, существенно более узкой, чем на входе, в результате чего незначительный относительный сдвиг скоростей соседних секций не приводит к нарушению целостности волокнистого настила, т.е. не вызывает его разрыва.

Если в процессе работы устройства по управлению формированием волокнистого настила и его подачей к рабочим органам текстильной машины любой из датчиков 10 зафиксирует чрезмерное утончение слоя волокна по какой-то хотя бы одной из зон, то вступает в действие блок 18 коррекции эадатчи- ков 8 по каналу элементов 19-21, С чрезмерным утончением слоя волокна той или иной секции выходной сигнал его датчика 10 резко уменьшается и не пробивает пороговый элемент 19, На выходе элемента 19 в этом случае сигнал 1 сменяется на сигнал О уровня, преобразуемый инвертором 20 в сигнал 1 уровня. Сигнал 1 уровня с выхода инвертора 20 включает элемент 21 задержки, через контакты

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РЕГУЛИРОВАНИЯ ПИТАНИЯ ТЕКСТИЛЬНЫХ МАШИН | 1996 |

|

RU2124594C1 |

| Устройство для равномерного питания волокном группы чесальных машин | 1981 |

|

SU986979A1 |

| Устройство для регулирования линейной плотности волокнистого продукта на чесальной машине | 1987 |

|

SU1567662A1 |

| Приемный узел чесальной машины | 1983 |

|

SU1147784A1 |

| Устройство для регулирования питания чесальной машины | 1988 |

|

SU1527335A1 |

| Устройство для регулирования линейной плотности волокнистой ленты | 1988 |

|

SU1737038A1 |

| Устройство для регулирования линейной плотности ленты на чесальной машине с бункерным питанием | 1981 |

|

SU1000488A1 |

| Устройство для питания волокном группы чесальных машин | 1985 |

|

SU1366560A1 |

| Система управления работой бункера чесальной машины | 1991 |

|

SU1838460A3 |

| Устройство для питания текстильной машины | 1988 |

|

SU1659539A1 |

Изобретение относится к текстильной промышленности, конкретнее к средствам стабилизации линейной плотности волокнистого настила, подаваемого к рабочим органам текстильной машины. Цель изобретения - повышение точности путем дифференциального позонного управления линейной плотностью выходящего из бункера настила. Характерной особенностью устройства является контроль и регулирование линейной плотности по ширине настила, выходящего из бункерного питателя. Выпускные валики питателя выполнены секционными. Каждая секция имеет ролик-двигатель, управляемый от своего датчика линейной плотности и общего задатчика линейной плотности настила. Коррекция выходных сигналов задатчика производится в зависимости от усредненного значения линейной плотности настила на выходе выпускных валиков бункерного питателя. 1 з.п. ф-лы, 2 ил.

зафиксировав позонно уплотнение волок-50 которого через выдержку времени, есна участка настила, своими сигналами, поступающими на входы управляемых за- датчиков 15, корректируют задающие сигналы на линейную плотность волокна, выработанные задатчиком 8, а со- гс ответственно и определяют базовые скорости роликов-двигателей 16 валиков 12 регулятора, На этих базовых скоростях происходит захват проводимого

ли утончение настила за это время не будет отработанно, на вход задатчика 8 поступает корректирующий сигнал - и,ад „ переводящий текстильную машину на работу с пониженной производительностью, при которой поступающего в ка-i - меру 1 волокна 3 будет достаточно для формирования волокши-то го настила требуемых качеств.

Формула изобретения

1, Устройство для управления формированием волокнистого настила, содержащее бункерный питатель, на выходе которого установлены выпускные валики, датчики линейной плотности волокнистого настила, установленные в направлении, перпендикулярном направ- лению перемещения настила перед секционными питающими валиками, ведущие из которых выполнены в виде роликов-двигателей, каждый иэ которых через регу дарующий блок соединен с выходом эле- мента сравнения, первым входом связанного с выходом управляемого задатчи- ка скорости, соответствующие входы которого подключены к выходу общего задатчика линейной плотности настила и выходу соответствующего датчика линейной плотности настила, отличающееся тем, что, с целью повышения точности путем дифференциального позонного управления линейной плотностью выходящего из бункера настила, оно снабжено дополнительными управляемыми задатчика ми скорости, элементами сравнения, регулирующими блоками и установленными в направле- нии, перпендикулярном направлению перемещения настила, группами датчиков линейной плотности волокнистого настила, и блоком коррекции, а выпускные валики состоят из секций, ведущие из которых выполнены в виде роликов- двигателей, при этом первая группа дополнительных датчиков линейной плотности размещена на выходе секционных выпускных валиков, а вторая группа установлена на ведомых секциях питающих валиков, причем выход каждого дополнительного датчика линейной плотности волокнистого настила первой группы соединен с первым входом дополнительного элемента сравнения, вторым входом через дополнительный управляемый эадатчик скорости связанного с соответствующим выходом общего задатчика линейной плотности настила, а выходом через дополнительный регулирующий блок - с входом ролика-двигателя секции выпускных валиков, выход каждого дополнительного датчика линейной плотности волокнистого настила второй группы соединен с вторым входом соответствующего элемента сравнения, а выходы дополнительных датчиков линейной плотности настила первой группы объединены и через блок коррекции соединены с входом общего задатчика линейной плотности настила.

2, Устройство по п. отличающееся тем, что.блок коррекции состоит из последовательно соединенных порогового элемента, инвертора и элемента задержки.

//

16

фиг /

-%

IS

Фиг.2

| Павельев К.И., Пухов В.М | |||

| Регулятор развеса волокнистого материала, -Ивановский межотраслевой территориальный центр научно-технической информации и пропаганды, информационный листок № 86-9, 1986 |

Авторы

Даты

1990-04-23—Публикация

1988-02-29—Подача