йч

Фиг.1

часть которого соединена с герметичной упругоэластичной диафрагмой 9, герметично прикрепленной по периметру к стенкам 3 корпуса 1. Верхняя

насть штока соединена с концами 11 гибких связей 12, переброшенных через блоки 1 и 3, закрепленные на крышке 2 корпуса. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ МНОГОПУСТОТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2101170C1 |

| Пустотообразователь | 1980 |

|

SU996685A1 |

| Пустотообразователь для изготовления железобетонных изделий | 1982 |

|

SU1096362A1 |

| Устройство для тепловой обработки виброгидропрессованных трубчатых изделий из бетонных смесей в форме | 1982 |

|

SU1039723A1 |

| Разделительное устройство для бетонирования траншей | 1978 |

|

SU783415A1 |

| Установка для формования многопустотных панелей | 1990 |

|

SU1735015A1 |

| Форма для изготовления железобетонных изделий | 1986 |

|

SU1785905A1 |

| Пустотообразователь | 1988 |

|

SU1570910A1 |

| ЗАХВАТ ДЛЯ ИЗДЕЛИЙ С ОТВЕРСТИЕМ | 1991 |

|

RU2048419C1 |

| Способ возведения противофильтрационной завесы и разделитель захваток для его осуществления | 1990 |

|

SU1723239A1 |

Изобретение относится к строительству и предназначено для образования пустот в бетонных и железобетонных конструкциях при возведении их методом "стена в грунте". Цель - снижение трудовых и материальных затрат при эксплуатации. Пустотообразователь содержит корпус 1 с крышкой 2, патрубком 5 в верхней части и нижним входным отверстием 4 и средство для погружения и извлечения корпуса, выполненное в виде штока 8, нижняя часть которого соединена с герметичной упруго-эластичной диафрагмой 9, герметично прикрепленной по периметру к стенкам 3 корпуса 1. Верхняя часть штока соединена с концами 11 гибких связей 12, переброшенных через блоки 1,3, закрепленные на крышке 2 корпуса. 1 з.п. ф-лы, 2 ил.

Изобретение относится к строительству, в частности к устройствам для образования пустот в бетонных и железобетонных конструкциях различного назначения при возведении их методом стена в грунте.

Цель изобретения - снижение труда и материальных затрат при эксплуатации.

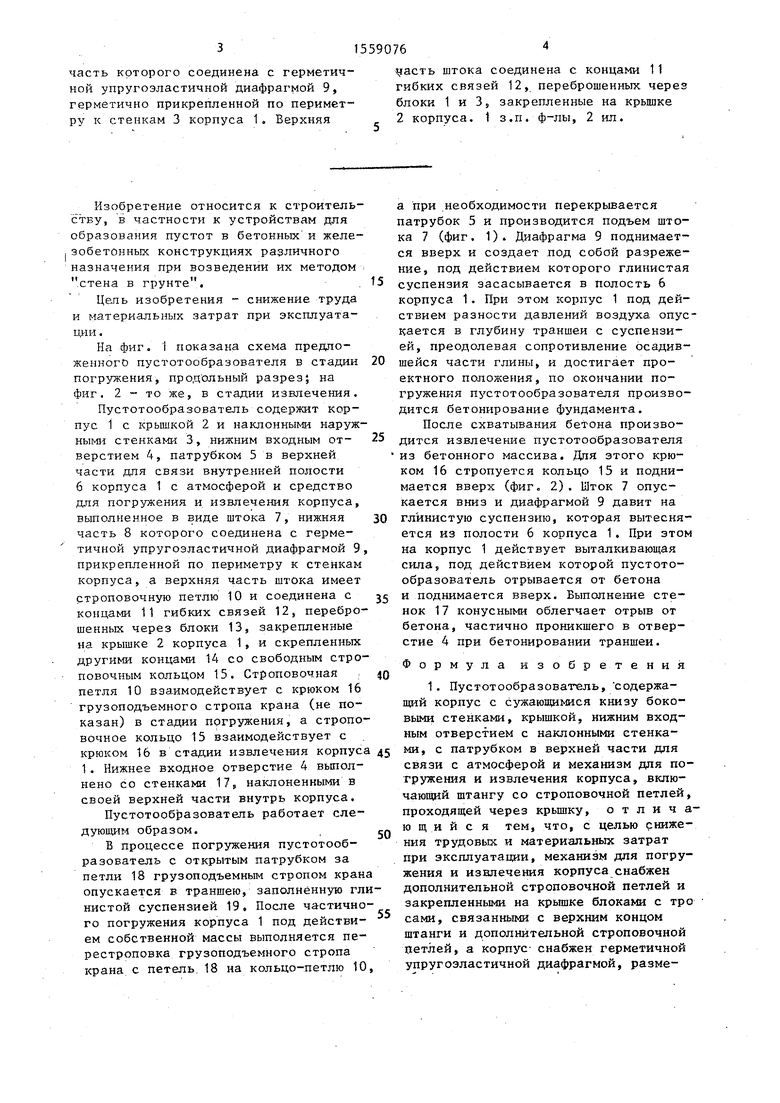

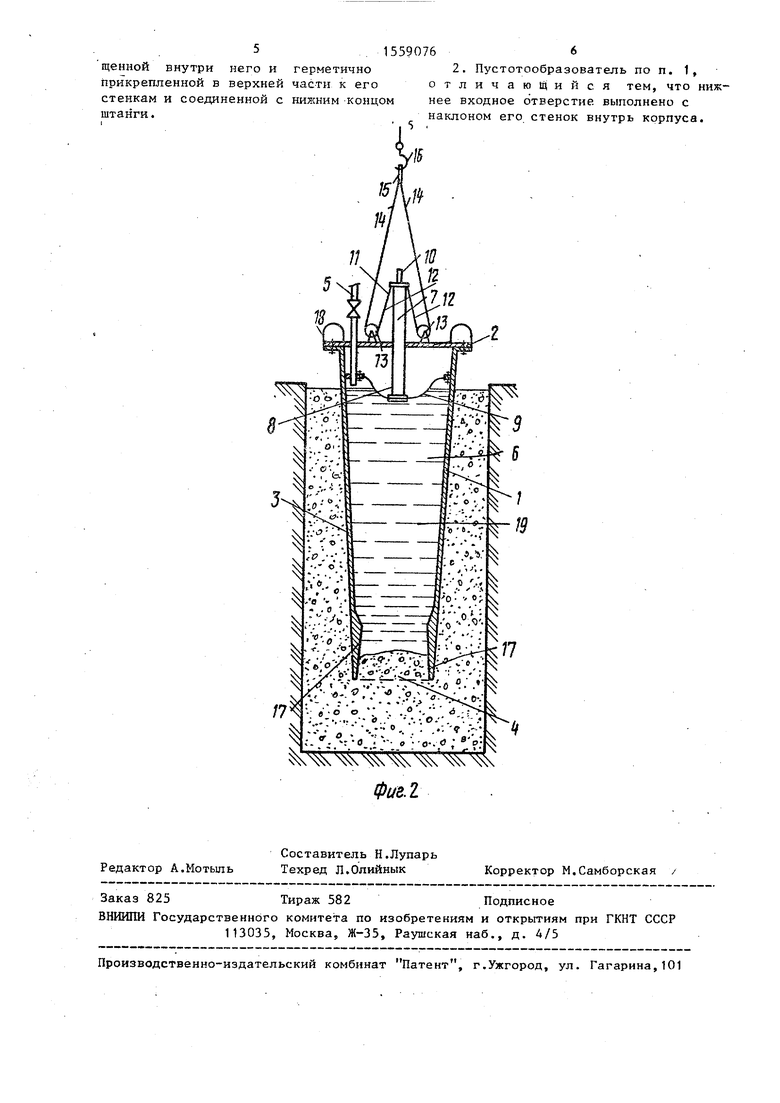

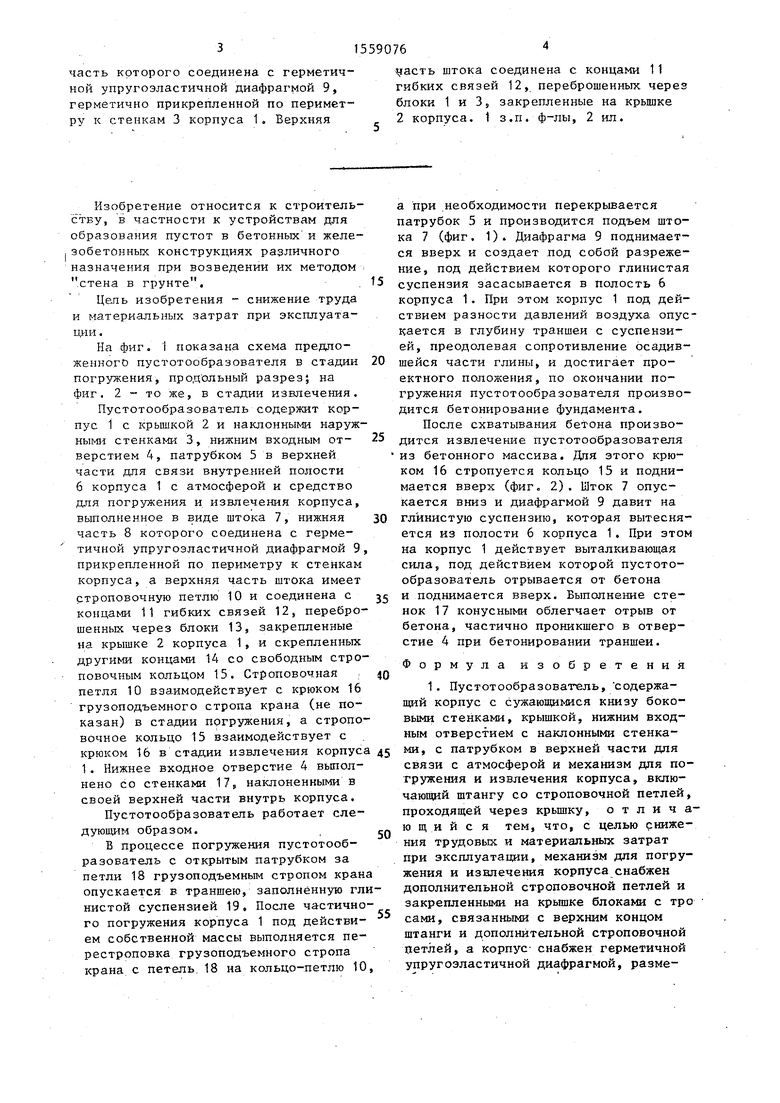

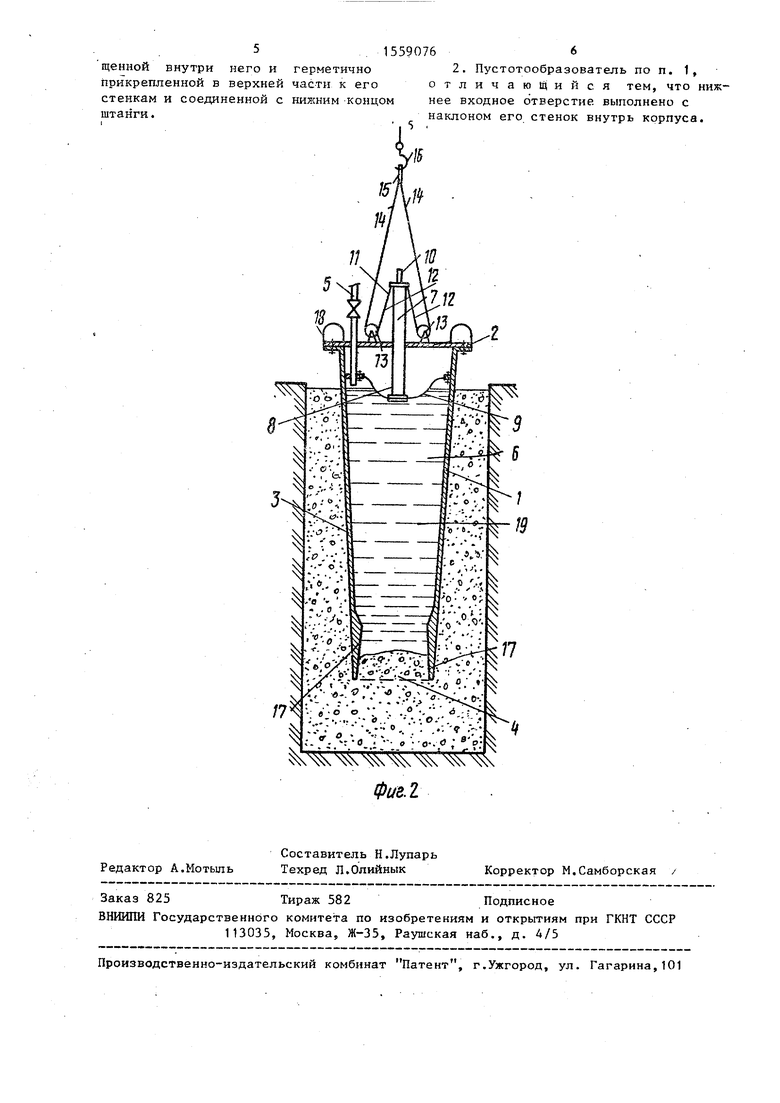

На фиг. I показана схема предложенного пустотообразователя в стадии погружения, продольный разрез; на фиг. 2 - то же, в стадии извлечения. Пустотообразователь содержит корпус 1 с крышкой 2 и наклонными наружными стенками 3, нижним входным от- верстием 4, патрубком 5 в верхней части для связи внутренней полости 6 корпуса 1 с атмосферой и средство для погружения и извлечения корпуса, выполненное в виде штока 7, нижняя часть 8 которого соединена с герметичной упругоэластичной диафрагмой 9, прикрепленной по периметру к стенкам корпуса, а верхняя часть штока имеет строповочную петлю 10 и соединена с концами 11 гибких связей 12, переброшенных через блоки 13, закрепленные на крышке 2 корпуса 1, и скрепленных другими концами 14 со свободным стро- повочным кольцом 15. Строповочная петля 10 взаимодействует с крюком 16 грузоподъемного стропа крана (не показан) в стадии погружения, а стропо- вочное кольцо 15 взаимодействует с крюком 16 в стадии извлечения корпуса 1. Нижнее входное отверстие 4 выполнено со стенками 17, наклоненными в своей верхней части внутрь корпуса.

Пустотообразователь работает следующим образом.

В процессе погружения Пустотообразователь с открытым патрубком за петли 18 грузоподъемным стропом крана опускается в траншею, заполненную глинистой суспензией 19, После частичного погружения корпуса 1 под действием собственной массы выполняется перестроповка грузоподъемного стропа крана с петель 18 на кольцо-петлю 10

5

0 5 0 5 0 5

Q

5

а при необходимости перекрывается патрубок 5 и производится подъем штока 7 (фиг. 1). Диафрагма 9 поднимается вверх и создает под собой разрежение, под действием которого глинистая суспензия засасывается в полость 6 корпуса 1. При этом корпус 1 под действием разности давлений воздуха опускается в глубину траншеи с суспензией, преодолевая сопротивление осадив- шейся части глины, и достигает проектного положения, по окончании погружения пустотообразователя производится бетонирование фундамента.

После схватывания бетона производится извлечение пустотообразователя из бетонного массива. Для этого крюком 16 стропуется кольцо 15 и поднимается вверх (фиг. 2). Шток 7 опускается вниз и диафрагмой 9 давит на глинистую суспензию, которая вытесняется из полости 6 корпуса 1. При этом на корпус 1 действует выталкивающая сила, под действием которой Пустотообразователь отрывается от бетона и поднимается вверх. Выполнение стенок 17 конусными облегчает отрыв от бетона, частично проникшего в отверстие 4 при бетонировании траншеи.

Формула изобретения

щепной внутри него и герметично2. Пустотообразователь по п. 1,

прикрепленной в верхней части к егоотличающийся тем, что нижстенкам и соединенной с нижним концом нее входное отверстие выполнено с

штанги.

1$

К Фиг. I

5

наклоном его стенок внутрь корпуса.

15

| Опалубка для образования колодцев | 1977 |

|

SU619616A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пустотообразователь | 1980 |

|

SU996685A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-04-23—Публикация

1988-06-27—Подача