г)

со СО

ISS

00

Изобретение относится к производству трубчатых изделий из бетонных смесей.

Известно устройство для тепловой обработки виброгидропрессованных труб в форме, содержащее чехол и приспособление для подвода пара, в котором одевание чехла осуществляют механическим способом с помощью лебедок после окончания опрессовки бетона 1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для тепловой обработки виброгидропрессованных трубчатых изделий из бетонных смесей в форме, содержащее по крайней мере одну замкнутую цилиндрическую секцию с крышкой 2.

Недостатками известных устройств являются неудобство обслуживания и длительность тепловой обработки.

Цель изобретения - удобство обслуживания и сокращение времени тепловой обработки.

Указанная цель достигается тем, что устройство для тепловой обработки виброгидропрессованных трубчатых изделий из бетонных смесей в форме, содержащее по крайней мере одну замкнутую цилиндрическую секцию с крышкой, снабжено закрепленными на внутренней поверхности крышки фиксаторами в виде конических штырей, расположенных симметрично крестовины сердечника формы и контактирующих с внутренней поверхностью прижимного кольца последнего, а крышка выполнена с откидными герметичными люками, расположенными над транспортными крюками формы.

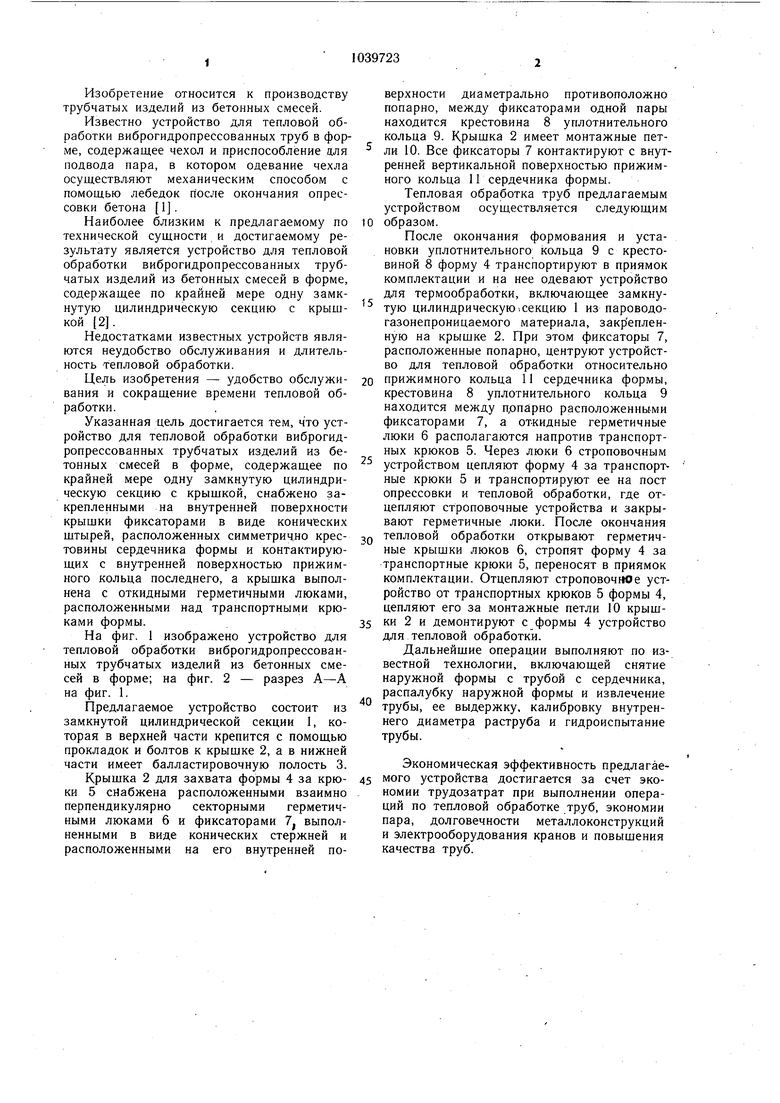

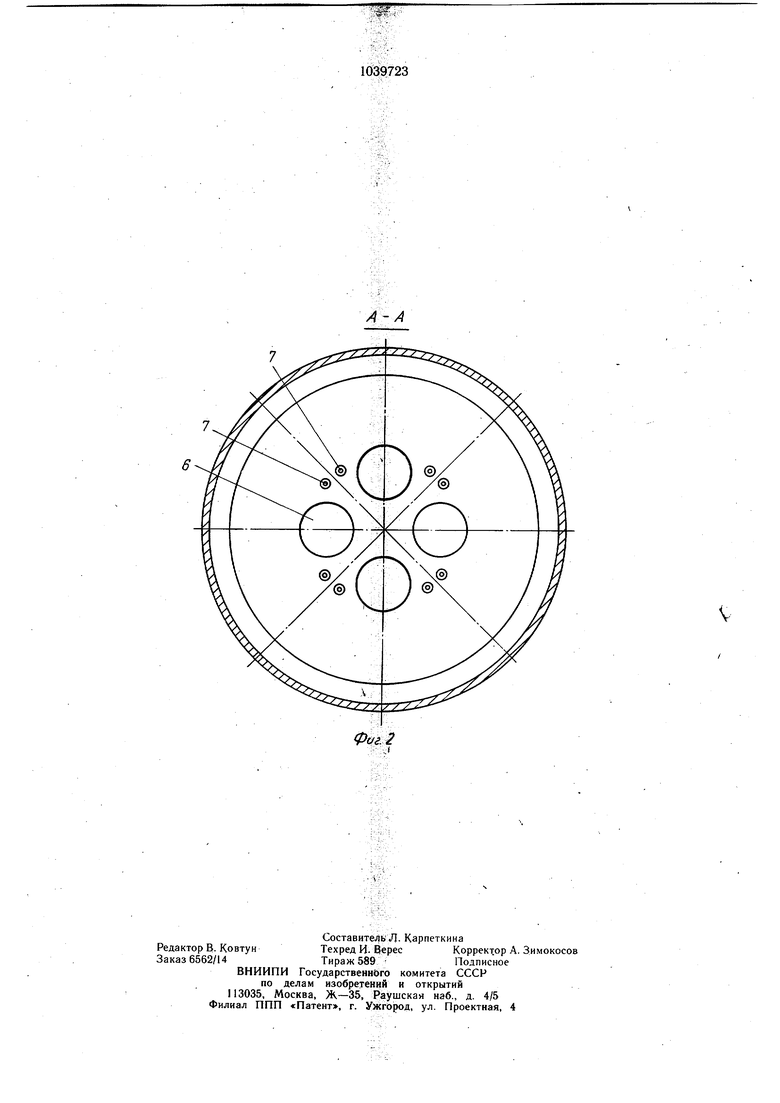

На фиг. 1 изображено устройство для тепловой обработки виброгидропрессованных трубчатых изделий из бетонных смесей в форме; на фиг. 2 - разрез А-А на фиг. 1.

Предлагаемое устройство состоит из замкнутой цилиндрической секции 1, которая в верхней части крепится с помощью прокладок и болтов к крышке 2, а в нижней части имеет балластировочную полость 3.

Крышка 2 для захвата формы 4 за крюки 5 снабжена расположенными взаимно перпендикулярно секторными герметичными люками 6 и фиксаторами 7, выполненными в виде конических стержней и расположенными на его внутренней поверхности диаметрально противоположно попарно, между фиксаторами одной пары находится крестовина 8 уплотнительного кольца 9. Крышка 2 имеет монтажные петли 10. Все фиксаторы 7 контактируют с внутренней вертикальной поверхностью прижимного кольца 11 сердечника формы.

Тепловая обработка труб предлагаемым устройством осуществляется следующим

0 образом.

После окончания формования и установки уплотнительного кольца 9 с крестовиной 8 форму 4 транспортируют в приямок комплектации и на нее одевают устройство для термообработки, включающее замкнутую цилиндрическую секцию 1 из пароводогазонепроницаемого материала, закрепленную на крышке 2. При этом фиксаторы 7, расположенные попарно, центруют устройство для тепловой обработки относительно

0 прижимного кольца 11 сердечника формы, крестовина 8 уплотнительного кольца 9 находится между прпарно расположенны-ми фиксаторами 7, а откидные герметичные люки 6 располагаются напротив транспортных крюков 5. Через люки 6 строповочным

устройством цепляют форму 4 за транспортные крюки 5 и транспортируют ее на пост опрессовки и тепловой обработки, где отцепляют строповочные устройства и закрывают герметичные люки. После окончания

Q тепловой обработки открывают герметичные крышки люков 6, стропят форму 4 за транспортные крюки 5, переносят в приямок комплектации. Отцепляют строповочное устройство от транспортных крюков 5 формы 4, цепляют его за монтажные петли 10 крышки 2 и демонтируют с формы 4 устройство для тепловой обработки.

Дальнейшие операции выполняют по известной технологии, включающей снятие наружной формы с трубой с сердечника, распалубку наружной формы и извлечение трубы, ее выдержку, калибровку внутреннего диаметра раструба и гидроиспытание трубы.

Экономическая эффективность предлагаемого устройства достигается за счет экономии трудозатрат при выполнении операций по тепловой обработке труб, экономии пара, долговечности металлоконструкций и электрооборудования кранов и повышения качества труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления виброгидропрессованных трубчатых изделий | 1981 |

|

SU1014723A1 |

| Способ формования виброгидропрессованных трубчатых изделий | 1989 |

|

SU1715638A1 |

| Форма для изготовления из бетонных смесей напорных виброгидропрессованных трубчатых изделий | 1980 |

|

SU963866A1 |

| Способ распалубки армированных виброгидропрессованных раструбных труб из бетонных смесей | 1987 |

|

SU1577976A1 |

| Форма для изготовления виброгидропрессованных труб | 1990 |

|

SU1770126A1 |

| Форма для изготовления виброгидропрессованных трубчатых изделий из бетонных смесей | 1986 |

|

SU1451026A1 |

| Форма для изготовления виброгидропрессованных трубчатых изделий из бетонных смесей | 1990 |

|

SU1747281A1 |

| Устройство для тепловой обработки железобетонных труб | 1978 |

|

SU765244A1 |

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1988 |

|

SU1653984A1 |

| Устройство для изготовления железобетонных виброгидропрессованных труб | 1978 |

|

SU766868A1 |

УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ВИБРОГИДРОПРЕССОВАННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ В ФОРМЕ, содержащее по крайней мере одну замкнутую цилиндрическую секцию с крышкой, отличающееся тем, что, с целью удобства обслуживания и сокращения времени тепловой обработки, оно снабжено закрепленными на внутренней поверхности крышки фиксаторами в виде конических штырей, расположенных симметрично крестовины сердечника формы и контактирующих с- внутренней поверхностью прижимного кольца последнего, а крышка выполнена с откидными герметичными люками, расположенными над транспортными крюками формы. (Л Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 225749, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 882177, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-09-07—Публикация

1982-03-15—Подача