Изобретение относится к металлургии, в частности к оборудованию для обработки сталей порошкообразными реагентами.

Цель изобретения - увеличение выхода годного металла и расширение эксплуатационных возможностей.

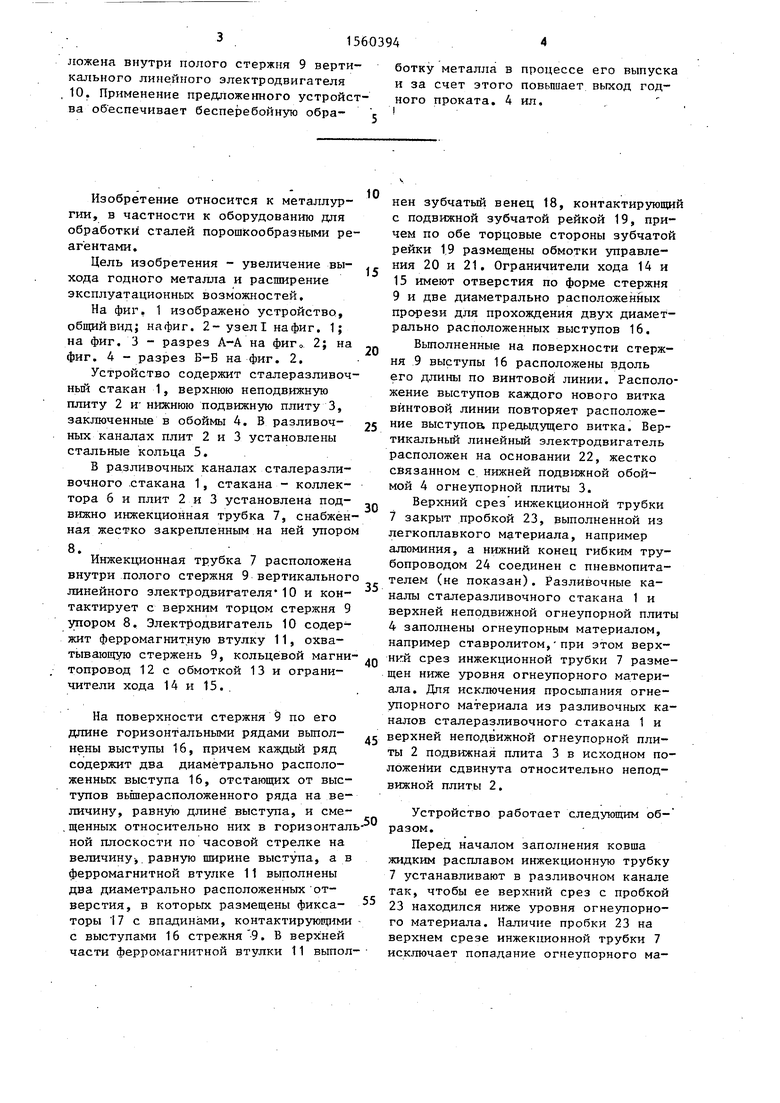

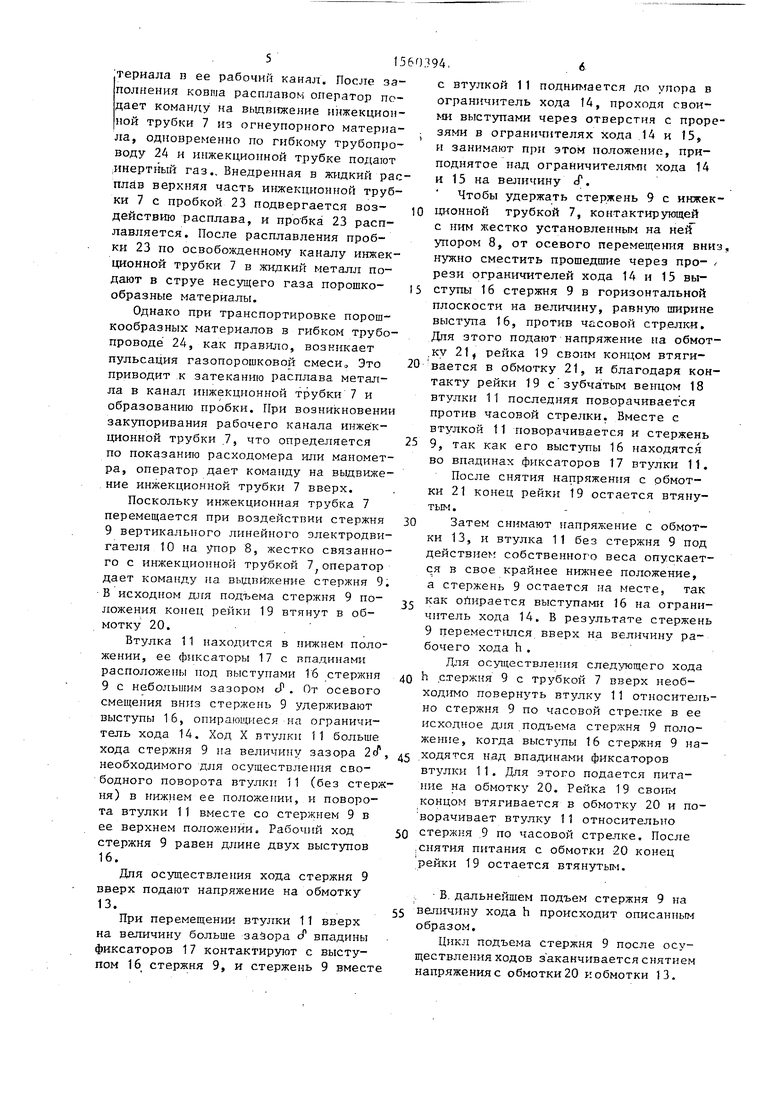

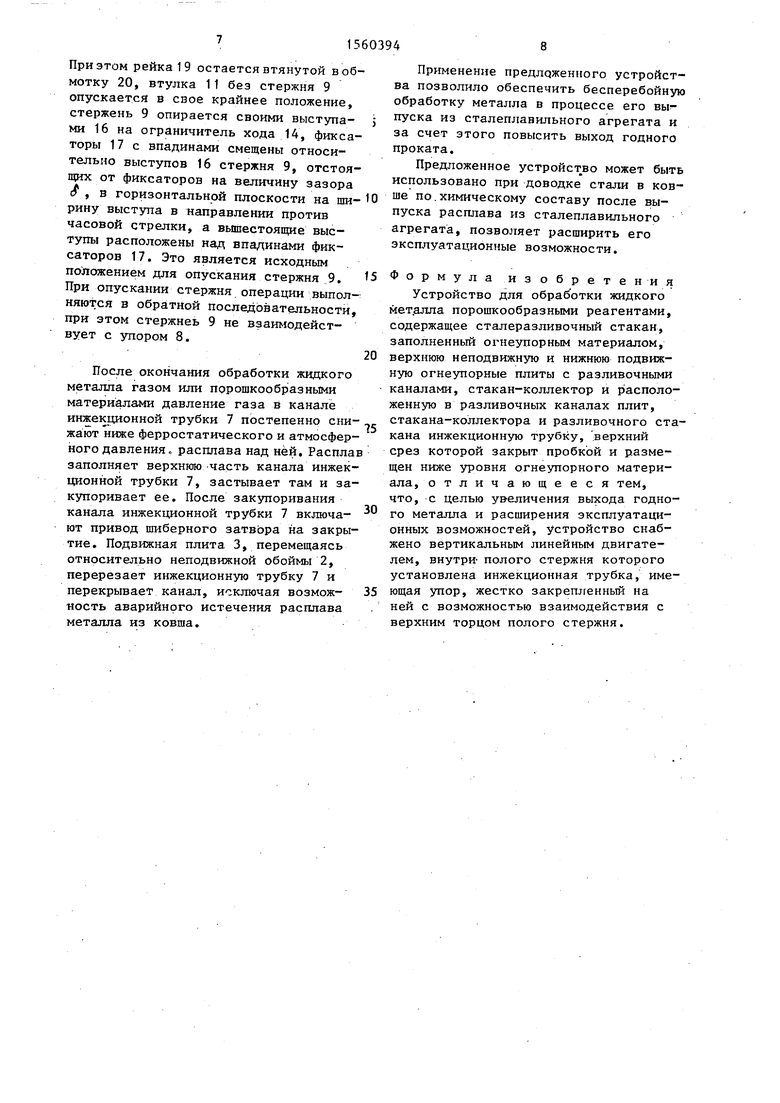

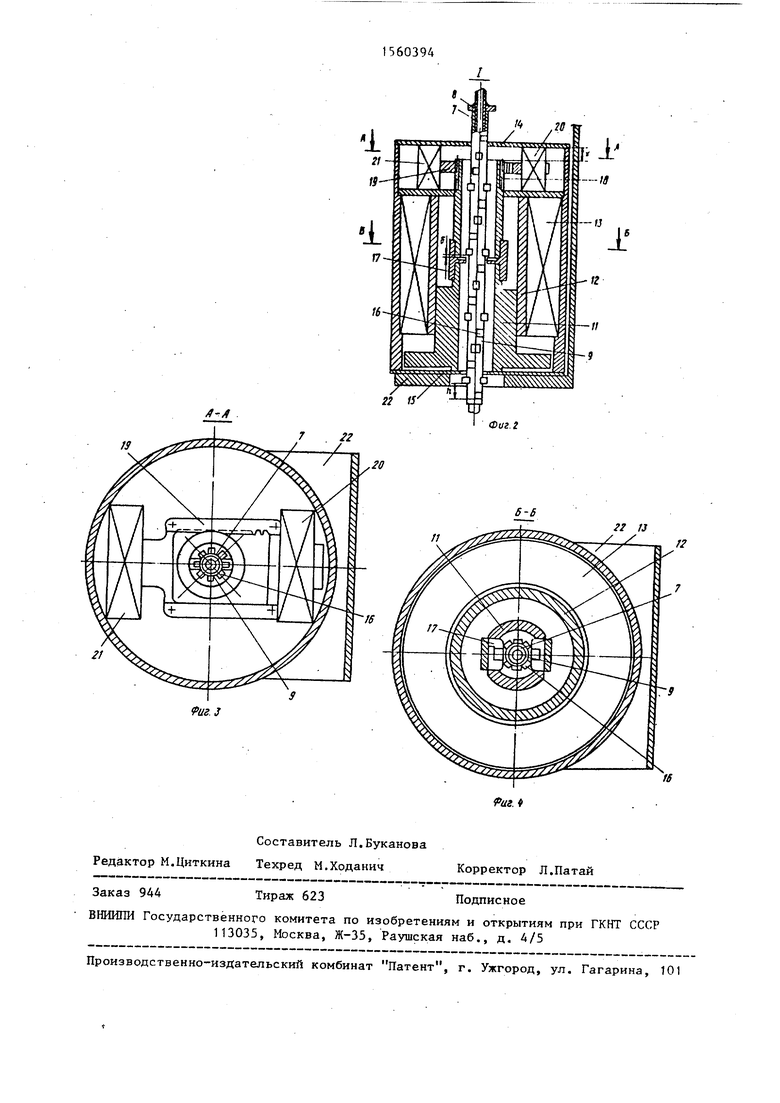

На фиг. 1 изображено устройство, общийвид; нафиг. 2-узел нафиг. 1; на фиг. 3 - разрез А-А на фиг 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Устройство содержит сталеразливоч- ный стакан 1, верхнюю неподвижную плиту 2 и нижнюю подвижную плиту 3, заключенные в обоймы 4. В разливочных каналах плит 2 и 3 установлены стальные кольца 5.

В разливочных каналах сталеразли- вочного стакана 1, стакана - коллектора 6 и плит 2 и 3 установлена подвижно инжекционная трубка 7, снабженная жестко закрепленным на ней упором

8.

Инжекционная трубка 7 расположена

внутри полого стержня 9 вертикального линейного электродвигателя 10 и контактирует с верхним торцом стержня 9 упором 8. Электродвигатель 10 содержит ферромагнитную втулку 11, охватывающую стержень 9, кольцевой магни- топровод 12 с обмоткой 13 и ограничители хода 14 и 15.

На поверхности стержня 9 по его длине горизонтальными рядами выполнены выступы 16, причем каждый ряд содержит два диаметрально расположенных выступа 16, отстающих от выступов вышерасположенного ряда на величину, равную длине выступа, и смещенных относительно них в горизонтал ной плоскости по часовой стрелке на величину, равную ширине выступа, а в ферромагнитной втулке 11 выполнены два диаметрально расположенных отверстия, в которых размещены фиксаторы 17 с впадинами, контактирующими с выступами 16 стрежня 9. В верхней части Ферромагнитной втулки 11 выпол0

5

0

5

0

5

0

5

0

5

нен зубчатый венец 18, контактирующий с подвижной зубчатой рейкой 19, причем по обе торцовые стороны зубчатой рейки 19 размещены обмотки управления 20 и 21. Ограничители хода 14 и 15 имеют отверстия по форме стержня 9 и две диаметрально расположенных прорези для прохождения двух диаметрально расположенных выступов 16.

Выполненные на поверхности стержня 9 выступы 16 расположены вдоль его длины по винтовой линии. Расположение выступов каждого нового витка винтовой линии повторяет расположение выступов предыдущего витка. Вертикальный линейный электродвигатель расположен на основании 22, жестко связанном с нижней подвижной обоймой 4 огнеупорной плиты 3.

Верхний срез инжекционной трубки 7 закрыт пробкой 23, выполненной из легкоплавкого материала, например алюминия, а нижний конец гибким трубопроводом 24 соединен с пневмопита- телем (не показан). Разливочные каналы сталеразливочного стакана 1 и верхней неподвижной огнеупорной плиты 4 заполнены огнеупорным материалом, например ставролитом,при этом верхний срез инжекционной трубки 7 размещен ниже уровня огнеупорного материала. Для исключения просыпания огнеупорного материала из разливочных каналов сталеразливочного стакана 1 и верхней неподвижной огнеупорной плиты 2 подвижная плита 3 в исходном положении сдвинута относительно неподвижной плиты 2.

Устройство работает следующим об- разом.

Перед началом заполнения ковша жидким расплавом инжекционную трубку 7 устанавливают в разливочном канале так, чтобы ее верхний срез с пробкой 23 находился ниже уровня огнеупорного материала. Наличие пробки 23 на верхнем срезе инжекционной трубки 7 исключает попадание огнеупорного ма-

териала п ее рабочий нанял. После заполнения ковша расплавом оператор подает команду на выдвижение инжекцион- ной трубки 7 из огнеупорного материала, одновременно по гибкому трубопроводу 24 и инжекционной трубке подают инертный газ.. Внедренная в жидкий расплав верхняя часть инжекционной трубки 7 с пробкой 23 подвергается воздействию расплава, и пробка 23 расплавляется. После расплавления пробки 23 по освобожденному каналу инжекционной трубки 7 в жидкий металл подают в струе несущего газа порошкообразные материалы.

Однако при транспортировке порошкообразных материалов в гибком трубопроводе 24, как правило, возникает пульсация газопорошковой смеси., Это приводит к затеканию расплава металла в канал инжекцпонной трубки 7 и образованию пробки. При возникновении закупоривания рабочего канала инжекционной трубки 7, что определяется по показанию расходомера или манометра, оператор дает команду на выдвижение инжекционной трубки 7 вверх.

Поскольку инжекционная трубка 7 перемещается при воздействии стержня 9 вертикального линейного электродвигателя 10 на упор 8, жестко связанного с инжекционной трубкой 7;оператор дает команду на выдвижение стержня 9.

8исходном для подъема стержня 9 положения конец рейки 19 втянут в обмотку 20.

Втулка 11 находится в нижнем положении, ее фиксаторы 17 с впадинами расположены под выступами 16 стержня

9с небольшим зазором J1 . От осевого смещения вниз стержень 9 удерживают выступы 16, опирающиеся на ограничитель хода 14. Ход X втулки 11 больше

с втулкой 11 поднимается до упора в ограничитель хода 14, проходя своими выступами через отверстия с прорезями в ограничителях хода 14 и 15, и занимают при этом положение, приподнятое над ограничителями хода 14 и 15 на величину Г.

Чтобы удержать стержень 9 с инжекЮ ционной трубкой 7, контактирующей с ним жестко установленным на ней упором 8, от осевого перемещения вниз нужно сместить прошедшие через про- рези ограничителей хода 14 и 15 вы15 ступы 16 стержня 9 в горизонтальной плоскости на величину, равную ширине выступа 16, против часовой стрелки. Для этого подают напряжение на обмотку 21 f рейка 19 своим концом втяги20 вается в обмотку 21, и благодаря контакту рейки 19 с зубчатым венцом 18 втулки 11 последняя поворачивается против часовой стрелки. Вместе с втулкой 11 поворачивается и стержень

25 9, так как его выступы 16 находятся во впадинах фиксаторов 17 втулки 11. После снятия напряжения с обмотки 21 конец рейки 19 остается втянутым .

30 Затем снимают напряжение с обмотки 13, и втулка 11 без стержня 9 под действием собственного веса опускается в свое крайнее нижнее положение, а стержень 9 остается на месте, так

,, как опирается выступами 16 на ограничитель хода 14. В результате стержень 9 переместился вверх на величину рабочего хода h.

Для осуществления следующего хода

40 h стержня 9 с трубкой 7 вверх необходимо повернуть втулку 11 относительно стержня 9 по часовой стрелке в ее исходное для подъема стержня 9 положение, когда выступы 16 стержня 9 находа стержня 9 на величину зазора 2cf, холятся над впадинами фиксаторов необходимого для осуществления сво-втулки 11. Для этого подается питабодного поворота втулки 11 (без стерж- ние на обмотку 20. Рейка 19 своим ня) в нижнем ее положении, и поворо- концом втягивается в обмотку 20 и пота втулки 11 вместе со стержнем 9 в ее верхнем положении. Рабочий ход 50 стержня 9 равен длине двух выступов

ворачивает втулку 11 относительно стержня 9 по часовой стрелке. После снятия питания с обмотки 20 конец рейки 19 остается втянутым.

16.

Для осуществления хода стержня 9 вверх подают напряжение на обмотку

13.

При перемещении втулки 11 вверх на величину больше зазора сГ впадины фиксаторов 17 контактируют с выступом 16 стержня 9, и стержень 9 вместе

с втулкой 11 поднимается до упора в ограничитель хода 14, проходя своими выступами через отверстия с прорезями в ограничителях хода 14 и 15, и занимают при этом положение, приподнятое над ограничителями хода 14 и 15 на величину Г.

Чтобы удержать стержень 9 с инжекционной трубкой 7, контактирующей с ним жестко установленным на ней упором 8, от осевого перемещения вниз, нужно сместить прошедшие через про- рези ограничителей хода 14 и 15 вы5 ступы 16 стержня 9 в горизонтальной плоскости на величину, равную ширине выступа 16, против часовой стрелки. Для этого подают напряжение на обмотку 21 f рейка 19 своим концом втяги0 вается в обмотку 21, и благодаря контакту рейки 19 с зубчатым венцом 18 втулки 11 последняя поворачивается против часовой стрелки. Вместе с втулкой 11 поворачивается и стержень

5 9, так как его выступы 16 находятся во впадинах фиксаторов 17 втулки 11. После снятия напряжения с обмотки 21 конец рейки 19 остается втянутым .

0 Затем снимают напряжение с обмотки 13, и втулка 11 без стержня 9 под действием собственного веса опускается в свое крайнее нижнее положение, а стержень 9 остается на месте, так

, как опирается выступами 16 на ограничитель хода 14. В результате стержень 9 переместился вверх на величину рабочего хода h.

Для осуществления следующего хода

0 h стержня 9 с трубкой 7 вверх необходимо повернуть втулку 11 относительно стержня 9 по часовой стрелке в ее исходное для подъема стержня 9 положение, когда выступы 16 стержня 9 на ние на обмотку 20. Рейка 19 своим концом втягивается в обмотку 20 и по

ворачивает втулку 11 относительно стержня 9 по часовой стрелке. После снятия питания с обмотки 20 конец рейки 19 остается втянутым.

В дальнейшем подъем стержня 9 на величину хода h происходит описанным образом.

Цикл подъема стержня 9 после осуществления ходов заканчивается снятием напряжения с обмотки 20 и обмотки 13.

При этом рейка 19 остается втянутой в обмотку 20, втулка 11 без стержня 9 опускается в свое крайнее положение, стержень 9 опирается своими выступа- ми 16 на ограничитель хода 14, фиксаторы 17 с впадинами смещены относительно выступов 16 стержня 9, отстоящих от фиксаторов на величину зазора о , в горизонтальной плоскости на ши- рину выступа в направлении против часовой стрелки, а вышестоящие выступы расположены над впадинами фиксаторов 17. Это является исходным положением для опускания стержня 9. При опускании стержня операции выполняются в обратной последовательности, при этом стержнеь 9 не взаимодействует с упором 8.

После окончания обработки жидкого металла газом или порошкообразными материалами давление газа в канале инжекционной трубки 7 постепенно сни- жают ниже ферростатического и атмосферного давления, расплава над ней. Расплав заполняет верхнюю часть канала инжекционной трубки 7, застывает там и закупоривает ее. После закупоривания канала инжекционной трубки 7 включа- ют привод шиберного затвора на закрытие. Подвижная плита 3, перемещаясь относительно неподвижной обоймы 2, перерезает инжекционную трубку 7 и перекрывает канал, исключая возмож- яость аварийного истечения расплава металла из ковша.

Применение предлдженного устройства позволило обеспечить бесперебойную обработку металла в процессе его выпуска из сталеплавильного агрегата и за счет этого повысить выход годного проката.

Предложенное устройство может быть использовано при доводке стали в ковше по химическому составу после выпуска расплава из сталеплавильного агрегата, позволяет расширить его эксплуатационные возможности.

Формула изобретения

Устройство для обработки жидкого металла порошкообразными реагентами, содержащее сталеразливочный стакан, заполненный огнеупорным материалом, верхнюю неподвижную и нижнюю подвижную огнеупорные плиты с разливочными каналами, стакан-коллектор и расположенную в разливочных каналах плит, стакана-коллектора и разливочного стакана инжекционную трубку, верхний срез которой закрыт пробкой и размещен ниже уровня огнеупорного материала, отличающееся тем, что, с целью увеличения выхода годного металла и расширения эксплуатационных возможностей, устройство снабжено вертикальным линейным двигателем, внутри- полого стержня которого установлена инжекционная трубка, имеющая упор, жестко закрепленный на ней с возможностью взаимодействия с верхним торцом полого стержня.

19

2)

Фиг з

IS

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный линейный электродвигатель | 1986 |

|

SU1398039A1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА МЕТАЛЛА ИЗ РАЗЛИВОЧНОЙ ЕМКОСТИ | 1991 |

|

RU2010674C1 |

| Штамп для пробивки и зачистки отверстий | 1982 |

|

SU1144747A1 |

| Скользящий ковшовый затвор | 1987 |

|

SU1509177A1 |

| Шиберный ковшевой затвор | 1986 |

|

SU1373469A1 |

| УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ БУТЫЛОК | 2002 |

|

RU2233789C2 |

| Скользящий затвор | 1977 |

|

SU768556A1 |

| Устройство для выпуска металла из разливочного ковша | 1990 |

|

SU1787681A1 |

| Заслонка печи | 1989 |

|

SU1703935A1 |

| НАКЛАДНОЙ ЗАМОК | 1993 |

|

RU2087657C1 |

Изобретение относится к металлургии, в частности к оборудованию для обработки металла порошкообразными реагентами. Цель изобретения - увеличение выхода годного металла и расширение эксплуатационных возможностей. Устройство содержит сталеразливочный стакан 1, верхнюю неподвижную плиту 2, подвижную плиту 3. В разливочных каналах плит 2 и 3 подвижно установлена инжекционная трубка 7, снабженная упором 8. Трубка 7 расположена внутри полого стержня 9 вертикального линейного электродвигателя 10. Применение предложенного устройства обеспечивает бесперебойную обработку металла в процессе его выпуска и за счет этого повышает выход годного проката. 4 ил.

Составитель Л.Буканова Редактор М.Циткина Техред М.ХоданичКорректор Л.Патай

Заказ 944

Тираж 623

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Шиберный затвор | 1984 |

|

SU1232371A1 |

| Шиберный затвор сталеразливочного ковша | 1986 |

|

SU1388193A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1987-11-27—Подача