2. Штамп по п. 1, отличающийся тем, что механизм перемещения втулки для зачистки выполней в виде установленных соосно с пуансоном зубчатого колеса и втулки с выступами на обращенных один к другому торцах, двух зубчатых реек, расположенных по разные стороны зубчатого колеса и находящихся в зацеплении с ним, встык закрепленных в нижней части штампа по обоим концам каждой рейки и несущих упоры.

снабженные пружинами и расположенные каждый у одного из концов одной из зубчатых реек.

3.Штамп по пп. 1 и 2, отличающийся тем, что на концах зубчатых реек выполнены скосы.

4.Штамп по п. 1, отличающийся тем, что отверстие во втулке для зачистки выполнено со стороны рабочего торца с фаской.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для реверсивной вырубки-пробивки | 1990 |

|

SU1761346A1 |

| Автоматическая линия для изготовления деталей зонтичных каркасов из проволоки | 1983 |

|

SU1296271A1 |

| Штамп для обработки листового материала | 1986 |

|

SU1423229A1 |

| Штамп для обрезки полых изделий | 1977 |

|

SU662208A1 |

| Штамп совмещенного действия | 1981 |

|

SU1123770A1 |

| Штамп для обработки цилиндрических заготовок | 1978 |

|

SU721174A1 |

| Штамп для изготовления деталей типа кабельных наконечников из трубчатых заготовок | 1976 |

|

SU689764A1 |

| Штамп для штамповки деталей | 1982 |

|

SU1063523A1 |

| Штамп для пробивки отверстий в трубах | 1981 |

|

SU1085660A1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

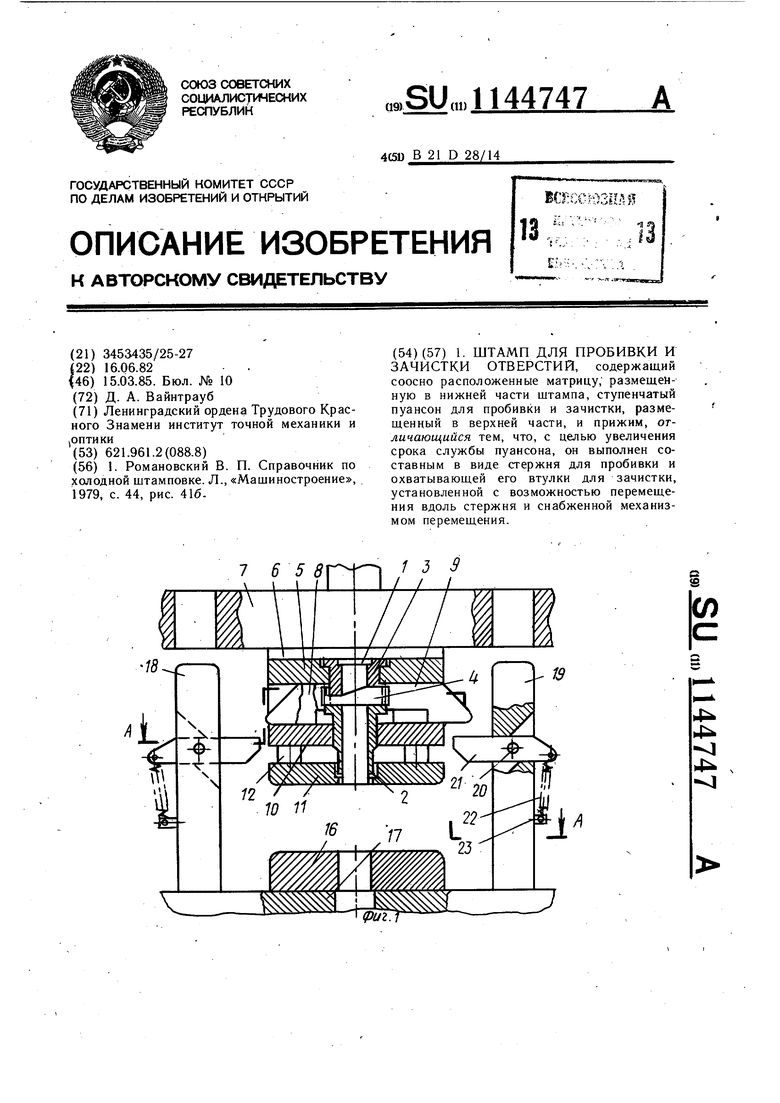

1. ШТАМП ДЛЯ ПРОБИВКИ И ЗАЧИСТКИ ОТВЕРСТИЙ, содержащий соосно расположенные матрицу; размещенную в нижней части штампа, ступенчатый пуансон для пробивки и зачистки, размещенный в верхней части, и прижим, отличающийся тем, что, с целью увеличения срока службы пуансона, он выполнен составным в виде стержня для пробивки и охватывающей его втулки для зачистки, установленной с возможностью перемещения вдоль стержня и снабженной механизмом перемещения. 1 5 9 f f 1

Изобретение относится к технологической оснастке для обработки металлов давлением, в частности к штампам для пробивки отверстий и зачистки их поверхностей, и может быть использовано в различных отраслях машиностроения и приборостроении при получении отверстий диаметром от 4-5 мм до 30-40 мм в деталях из сталей марок 08, 10, 15 и 20, латуней Л63 и ЛС 59-1, алюминия и его сплавов типа Д16, AM и АМц.

Цель изобретения - увеличение срока службы пуансона путем обеспечения возможности переточки ступеней пуансона по мере их затупления.

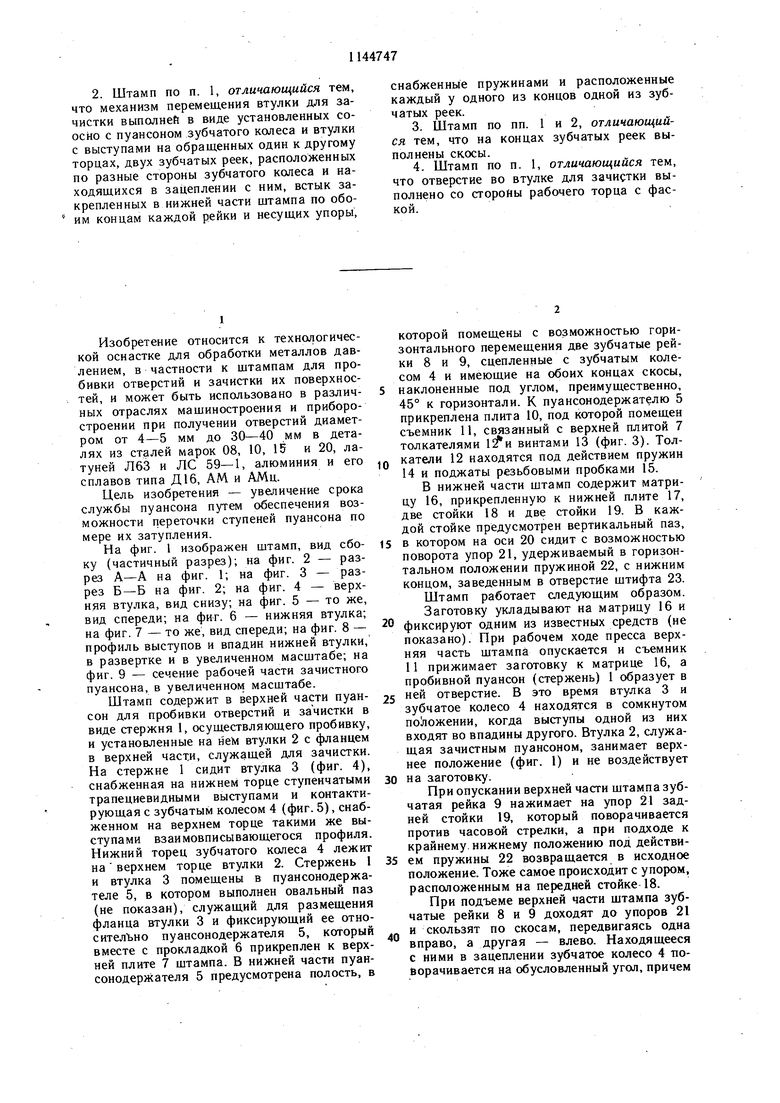

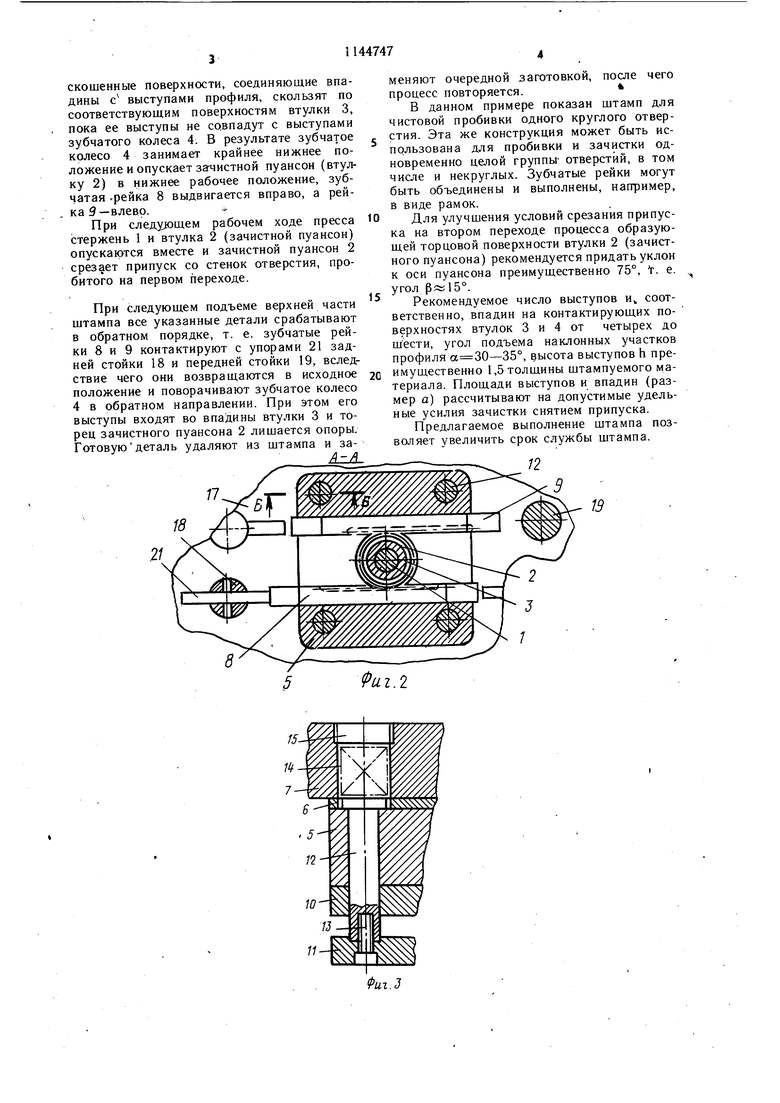

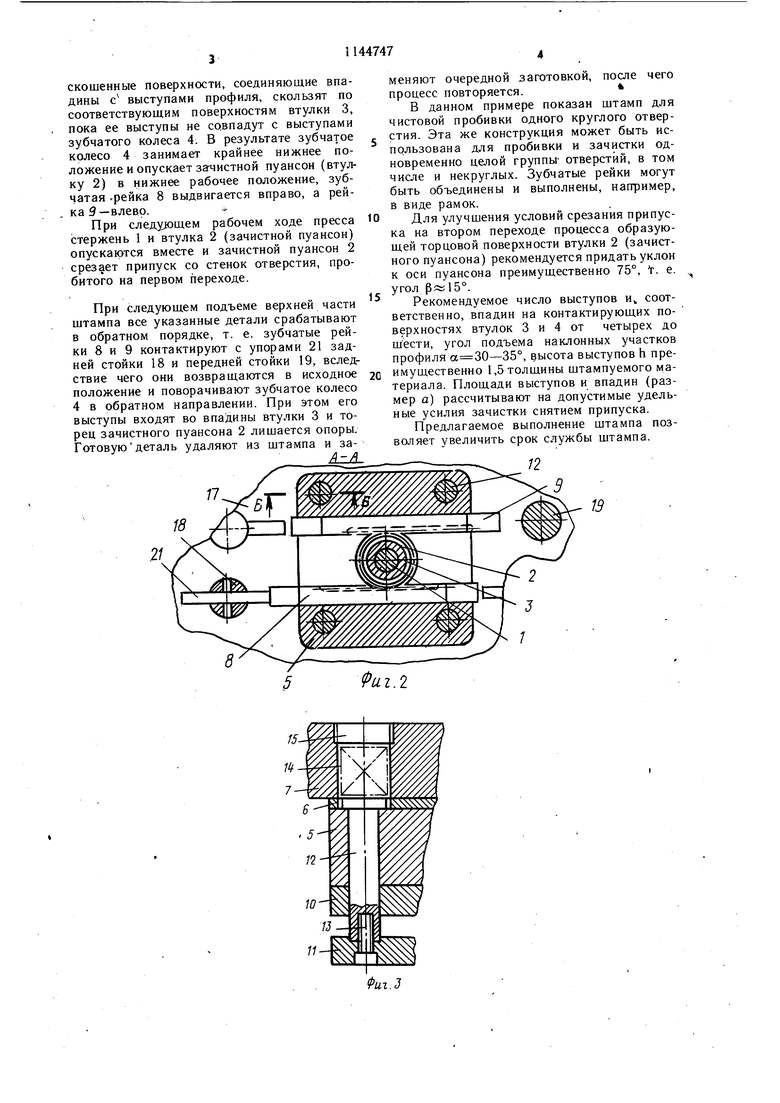

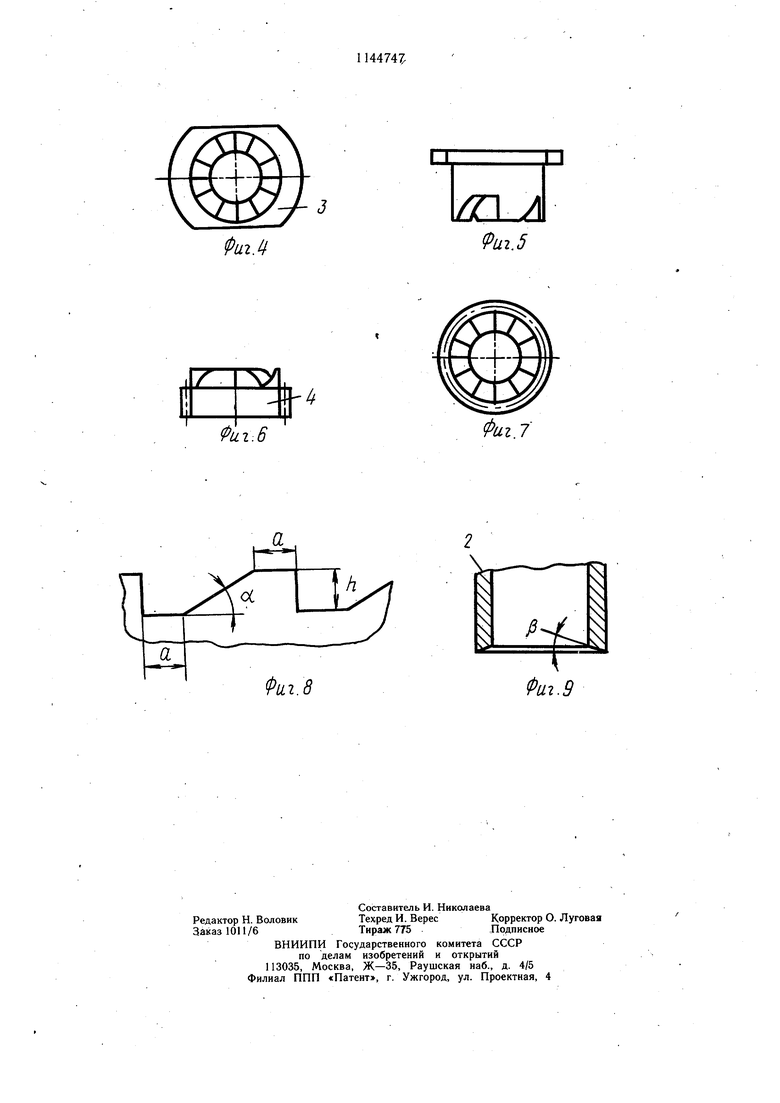

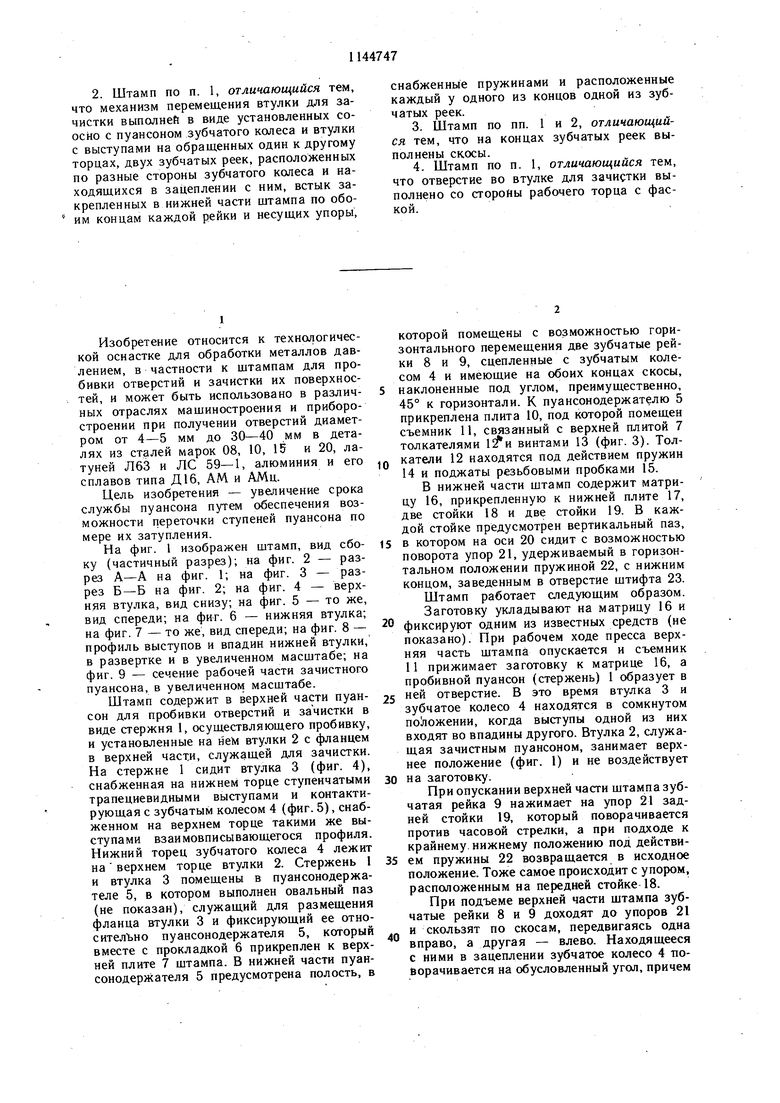

На фиг. 1 изображен штамп, вид сбоку (частичный разрез); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - верхняя втулка, вид снизу; на фиг. 5 - то же, вид спереди; на фиг. 6 - нижняя втулка; на фиг. 7 - то же, вид спереди; на фиг. 8 - профиль выступов и впадин нижней втулки, в развертке и в увеличенном масштабе; на фиг. 9 - сечение рабочей части зачистного пуансона, в увеличенном масштабе.

Штамп содержит в верхней части пуансон для пробивки отверстий и зачистки в виде стержня 1, осуществляющего пробивку, и установленные на нем втулки 2 с фланцем в верхней части, служащей для зачистки. На стержне 1 сидит втулка 3 (фиг. 4), снабженная на нижнем торце ступенчатыми трапециевидными выступами и контактирующая с зубчатым колесом 4 (фиг. 5), снабженном на верхнем торце такими же выступами взаимовписывающетося профиля. Нижний торец зубчатого колеса 4 лежит на верхнем торце втулки 2. Стержень 1 и втулка 3 помещены в пуансонодержателе 5, в котором выполнен овальный паз (не показан), служащий для размещения фланца втулки 3 и фиксирующий ее относителЪно пуансонодержателя 5, который вместе с прокладкой 6 прикреплен к верхней плите 7 штампа. В нижней части пуансонодержателя 5 предусмотрена полость, в

которой помещены с возможностью горизонтального перемещения две зубчатые рейки 8 и 9, сцепленные с зубчатым колесом 4 и имеющие на обоих концах скосы,

наклоненные под углом, преимущественно, 45° к горизонтали. К пуансонодержателю 5 прикреплена плита 10, под которой помещен съемник 11, связанный с верхней плитой 7 толкателями винтами 13 (фиг. 3). ТолQ катели 12 находятся под действием пружин 14 и поджаты резьбовыми пробками 15.

В нижней части штамп содержит матрицу 16, прикрепленную к нижней плите 17, две стойки 18 и две стойки 19. В каждой стойке предусмотрен вертикальный паз,

5 в котором на оси 20 сидит с возможностью поворота упор 21, удерживаемый в горизонтальном положении пружиной 22, с нижним концом, заведенным в отверстие штифта 23. Штамп работает следующим образом. Заготовку укладывают на матрицу 16 и

0 фиксируют одним из известных средств (не показано). При рабочем ходе пресса верхняя часть штампа опускается и съемник 11 прижимает заготовку к матрице 16, а пробивной пуансон (стержень) 1 образует в

5 ней отверстие. В это время втулка 3 и зубчатое колесо 4 находятся в сомкнутом по1ложении, когда выступы одной из них входят во впадины другого. Втулка 2, служащая зачистным пуансоном, занимает верхнее положение (фиг. 1) и не воздействует

0 на заготовку.

При опускании верхней части штампа зубчатая рейка 9 нажимает на упор 21 задней стойки 19, который поворачивается против часовой стрелки, а при подходе к крайнему нижнему положению под действием пружины 22 возвращается в исходное положение. Тоже самое происходит с упором, расположенным на передней стойке 18.

При подъеме верхней части штампа зубчатые рейки 8 и 9 доходят до упоров 21

.. и скользят по скосам, передвигаясь одна вправо, а другая - влево. Находящееся с ними в зацеплении зубчатое колесо 4 лойорачивается на обусловленный угол, причем скошенные поверхности, соединяющие впадины с выступами профиля, скользят по соответствующим поверхностям втулки 3, пока ее выступы не совпадут с выступами зубчатого колеса 4. В результате зубчатое колесо 4 занимает крайнее нижнее положение и опускает зачистной пуансон (втулку 2) в нижнее рабочее положение, зубчатая фейка 8 выдвигается вправо, а рейка 9-влево. При следующем рабочем ходе пресса стержень 1 и втулка 2 (зачистной пуансон) опуска1ртся вместе и зачистной пуансон 2 срезает припуск со стенок отверстия, пробитого на первом переходе. При следующем подъеме верхней части щтампа все указанные детали срабатывают в обратном порядке, т. е. зубчатые рейки 8 и 9 контактируют с упорами 21 задней стойки 18 и передней стойки 19, вследствие чего они возвращаются в исходное положение и поворачивают зубчатое колесо 4 в обратном направлении. При этом его выступы входят во впадины втулки 3 и торец зачистного пуансона 2 лищается опоры. Готовуюдеталь удаляют из щтампа и

/ меняют очередной заготовкой, после чего процесс повторяется. В данном примере показан щтамп для чистовой пробивки одного круглого отверстия. Эта же конструкция может быть использована для пробивки и зачистки одновременно целой группы отверстий, в том числе и некруглых. Зубчатые рейки могут быть объединены и выполнены, например, в виде рамок. Для улучщения условий срезания припуска на втором переходе процесса образующей торцовой поверхности втулки 2 (зачистного пуансона) рекомендуется придать уклон к оси пуансона преимущественно 75°, t. е. угол рл;15°. Рекомендуемое число выступов и соответственно, впадин на контактирующих поверхностях втулок 3 и 4 от четырех до щести, угол подъема наклонных участков профиля а 30-35°, высота выступов h преимущественно 1,5 толщины щтампуемого материала. Площади выступов и впадин (размер а) рассчитывают на допустимые удельные усилия зачистки снятием припуска. Предлагаемое выполнение щтампа позволяет увеличить срок службы щтампа. г

ФигЛ

LJ

ПГ Л

(Pu2.5

иг:6

Фиг.Г

2fllb//

а

ii2.(9

г.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романовский В | |||

| П | |||

| Справочник по холодной штамповке | |||

| Л., «Машиностроение, | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Приспособление для автоматического тартания | 1922 |

|

SU416A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-03-15—Публикация

1982-06-16—Подача